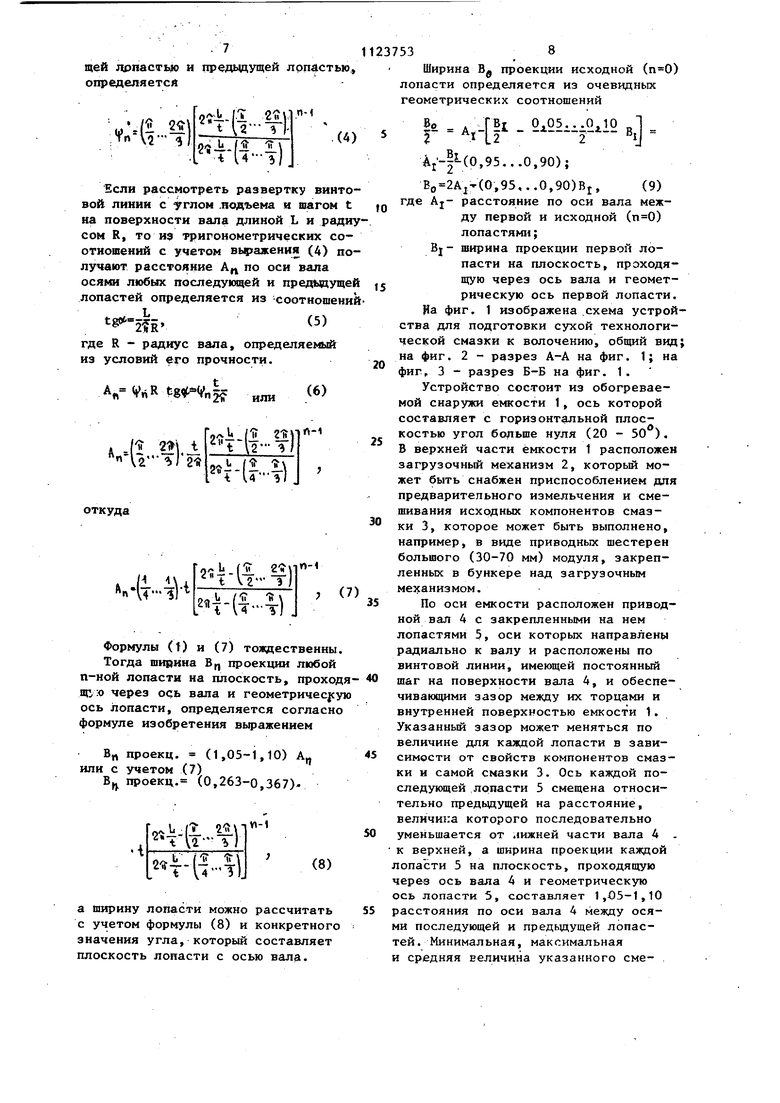

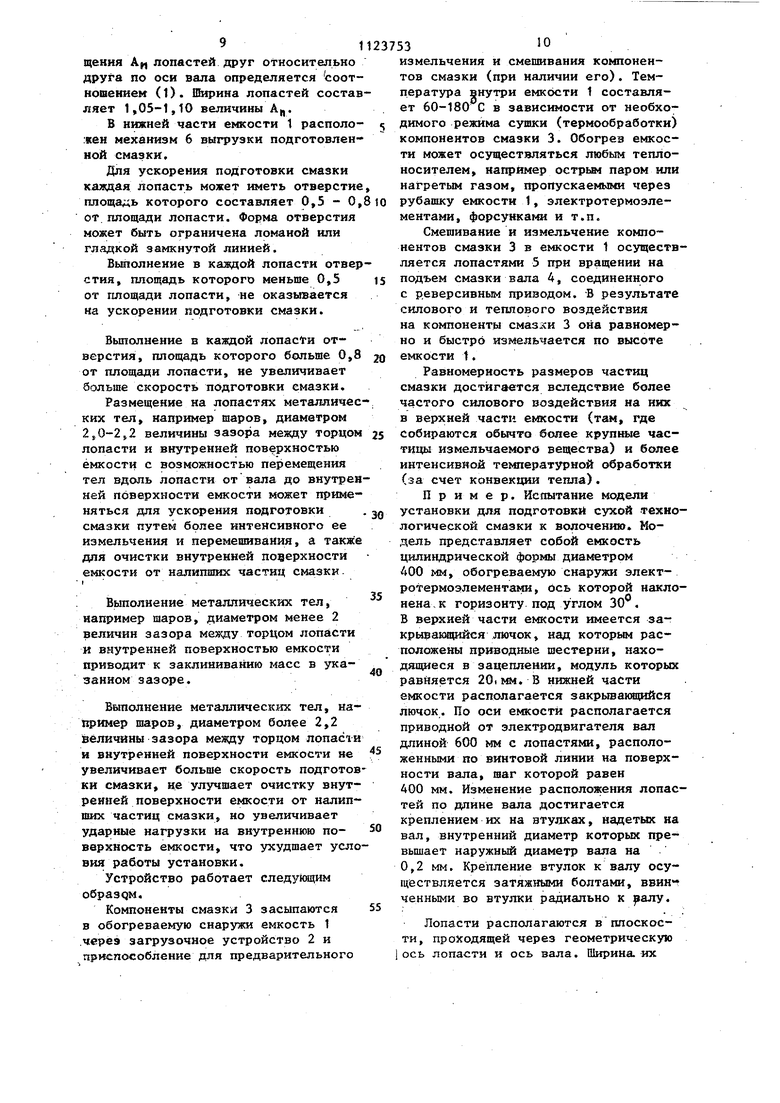

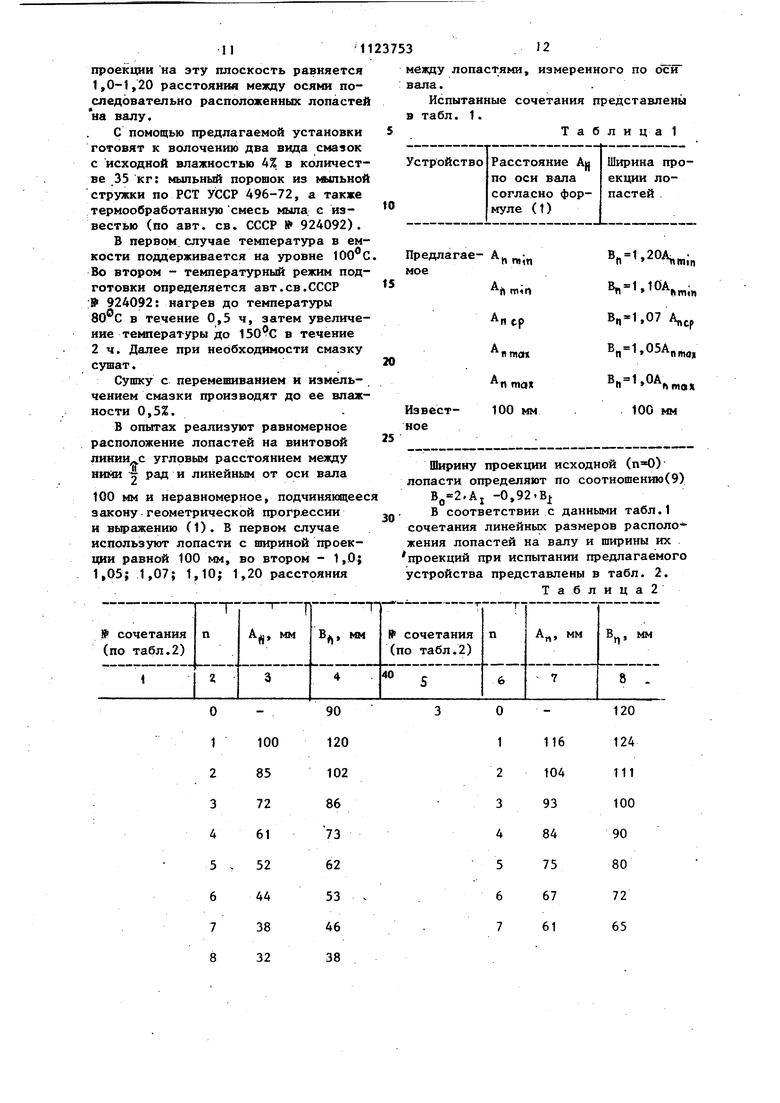

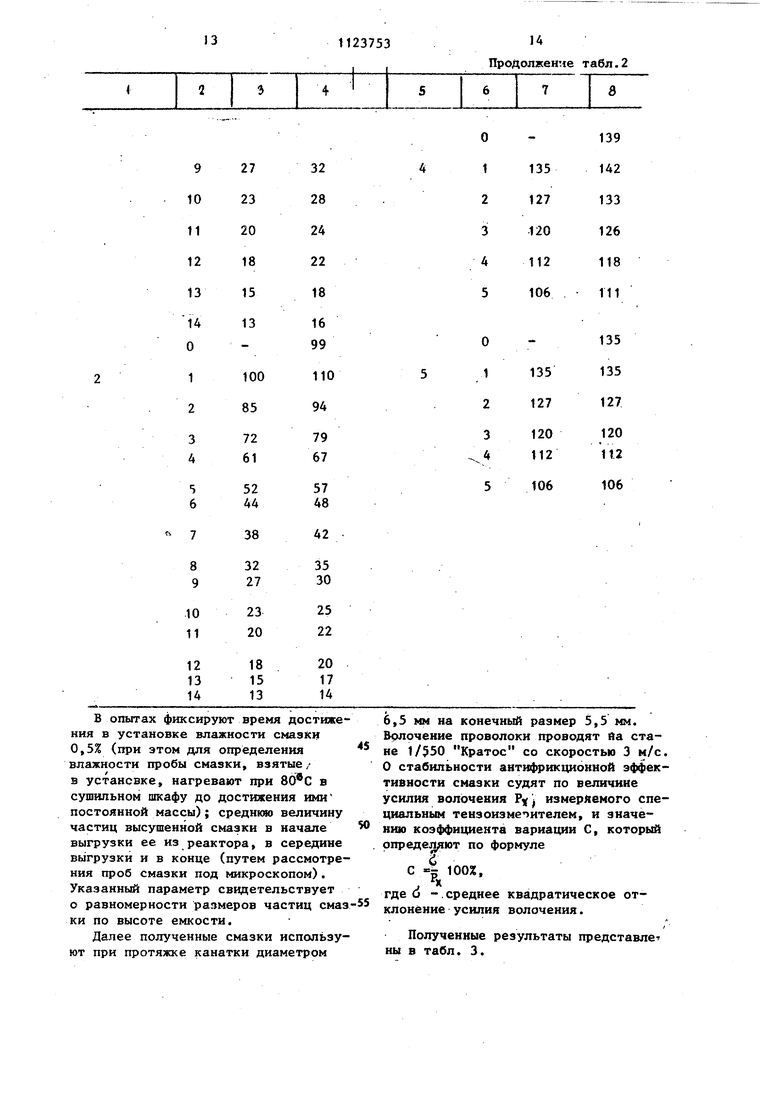

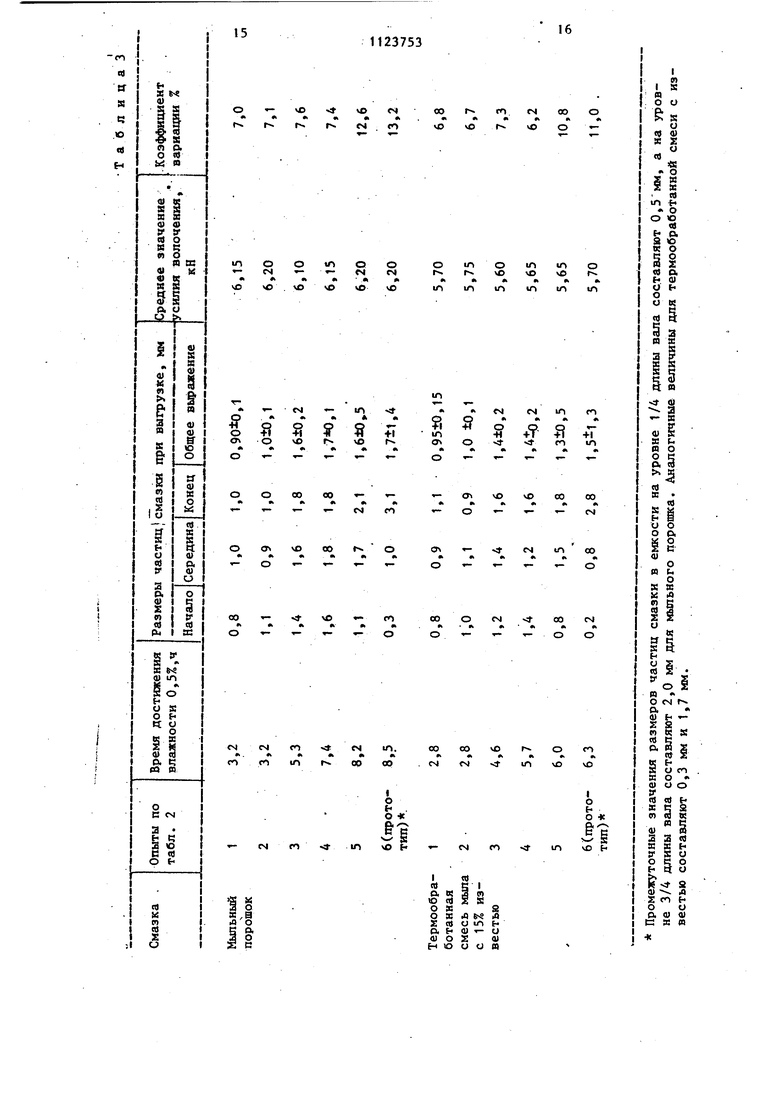

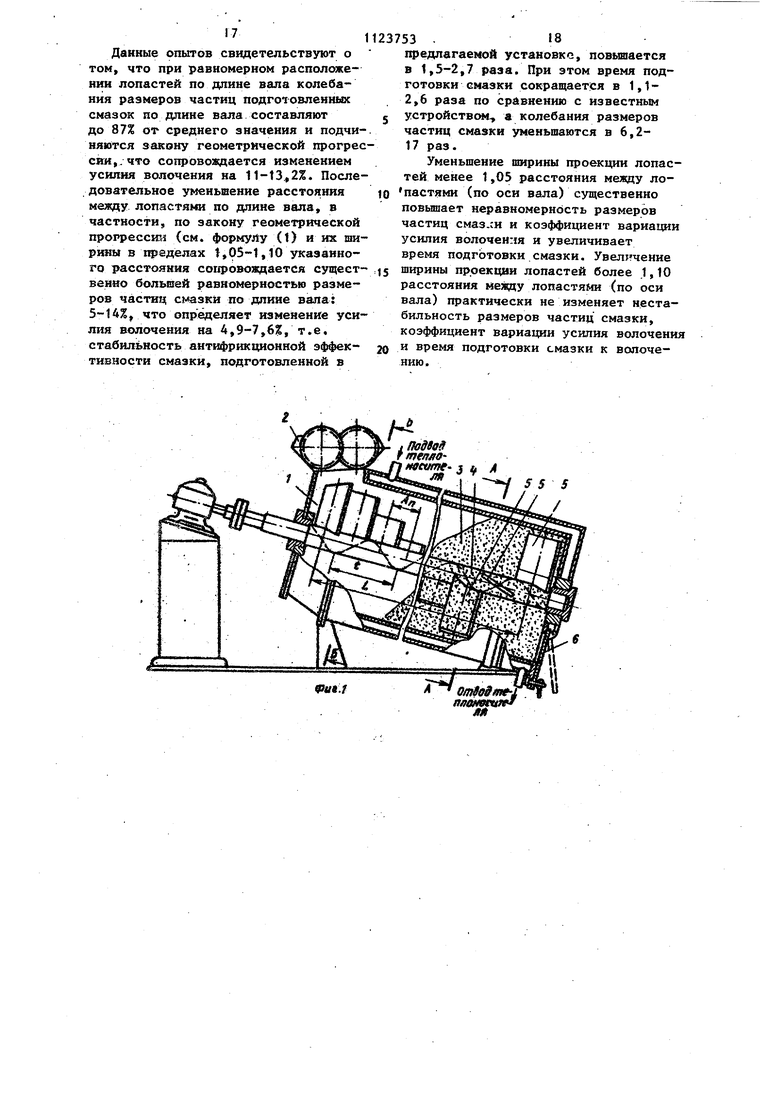

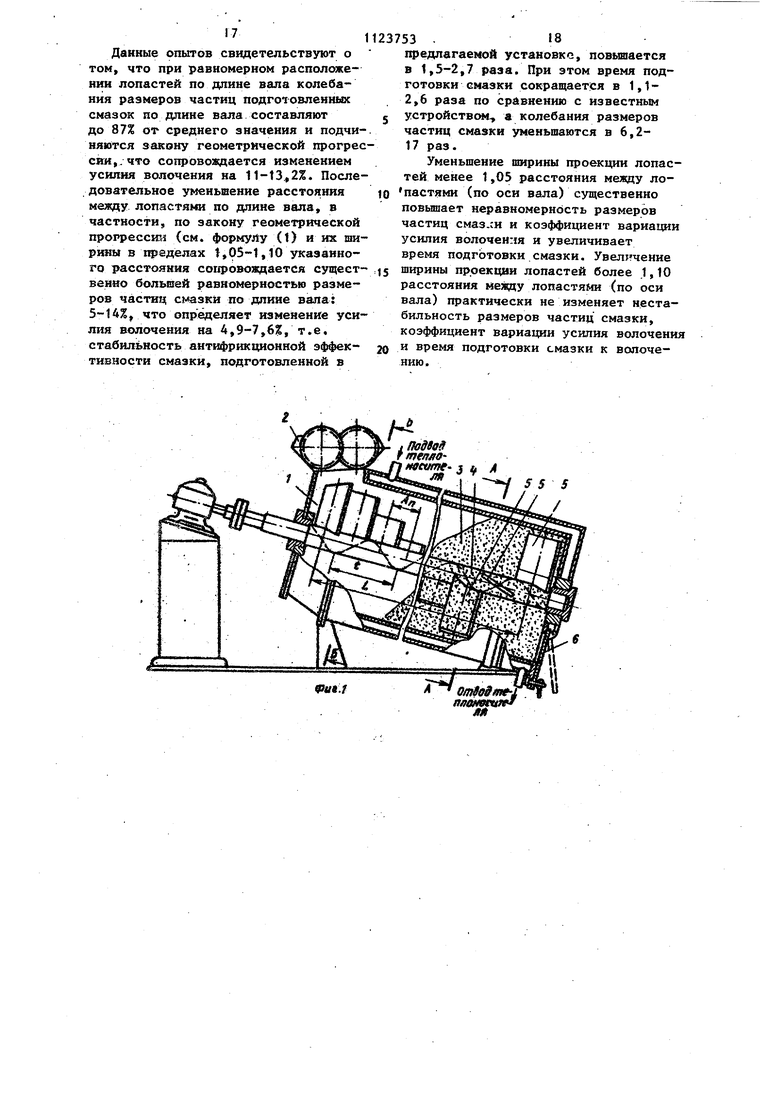

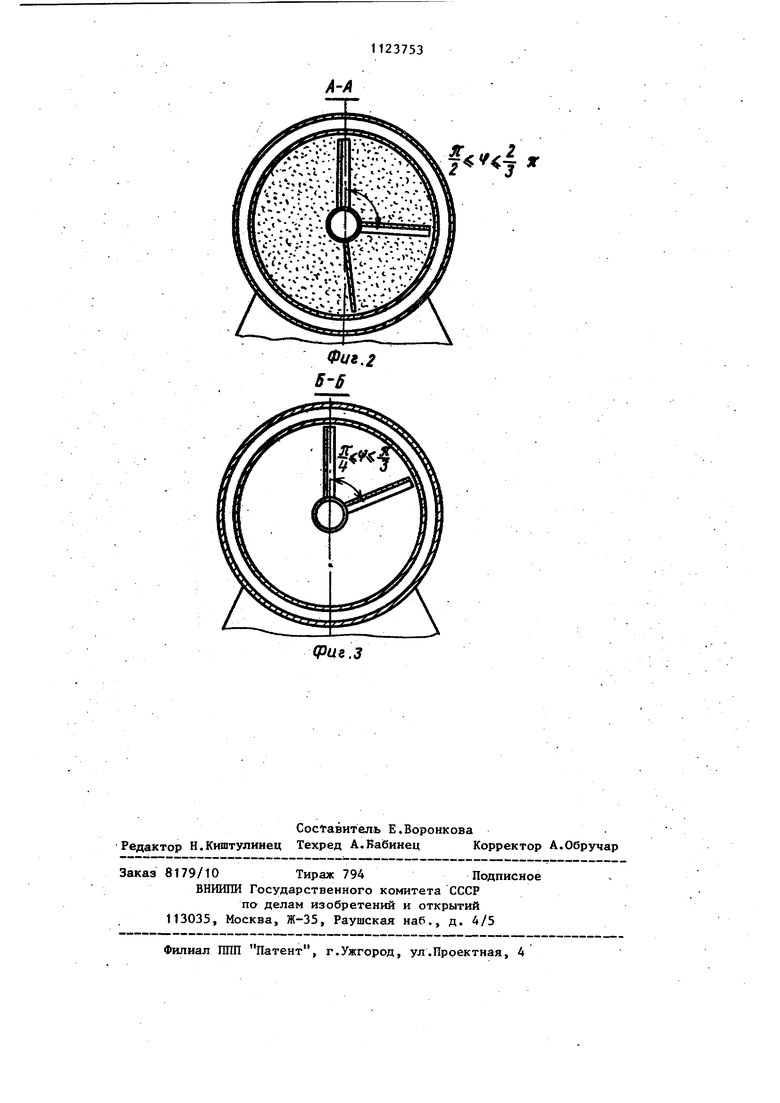

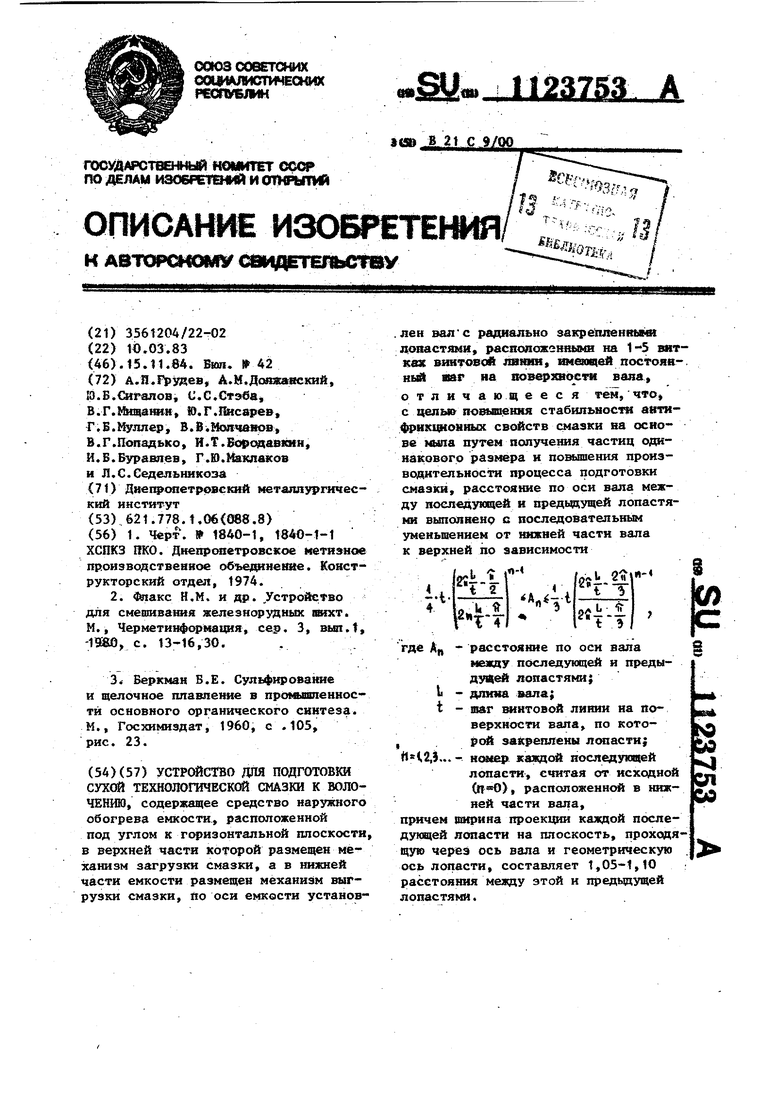

Изобретение относится к оборудованию волочильного производства и может быть использовано при подготовке сухой технологической c мtэкй к волочению проволоки на металЛ5фгических предприятиях. Известно устройство для подготов ки сухой гехноло«1ческой сказки к волочению, включающее емкость, снабженную средством ее обогрева, загрузочным устройством, расположенньм в верхней ее части, и выгрузочHbwi устройстве, расположенным в нижней ее часТи. Внутри емкости размещены зубчатые шестерни и щ иводяая цепь Галля, Сушка смаэк производится за счет обогрева емкости, а помол - за счет измельчения частиц мыла между цепью и тесте aatoi ij. Однако установка сложна в эксплу тации время подготовки смазки в не значительно (до 16 ч), при этом не обеспечивается равномерность размеров частиц смазки (в связи с силовы воздействием лишь на часть смазки при движении, цепи), а это в свою очередь вызывает нестабильность ант фрикционной эффективности смазки в процессе работы. В результате повышается обрьшность металла при волочении, уменьшается стойкость волок и снижается производительност волочильных станов. Известно устройство, которое может быть использовано для подготовк сухой технологи 1еской смазки к воло чению, включающее емкость, вьтопнен ную в виде барабана, внутри которог расположен приводной вал с устройст вом для перекашивания. Устройство для перемешивания может быть вьтолнено в виде вала с лoпacтя m, закреп ленными радиапьно к его поверхности лопасти размещены на поверхности вала равномерно по его длине че1рез X рад по винтовой линии, имеющей 1-5 витков и постоянный шаг, т.е. отношение длины вала к шагу винтовой линии на его поверхности составляет - 5. Устройство для перемешивания также может быть вьтолнено в виде шнека с уменьшающимся шагом по дли не вала 2j . Однако известные устройства не имеют обогрева, что не обеспечива532ет сушку мыльной смазки при их использовании. При выполнении вала с лопастями при наклонном расположении емкости (необходимом для интенсивной сушки смазки и удобстве ее выгрузки) не обеспечивается равномерность размеров частиц смазки (со всеми вытекающими указанными выше отрицательными последствиями), при выполнении вала в виде шнека создаются условия для комкования частиц смазки по мере продвижения ее вдоль шнека. Последнее 067 стоятельство увеличивает неравномерность размеров частиц смазки, снижает стабильность ее антифрикционной эффективности, повышает обрывность, уменьшает стойкость волок и производительность оборудования при волочеНИИ. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство, включающее средство наружного обогрева емкости, расположенной под углом к горизонтальной плоскости, в верхней части которой размещен механизм загрузки смазки, а в нижней части емкости размещен механизм для выгрузки смазки, по оси емкости установлен приводной вал с радиально расположенными на нем на одном витке винтовой линии с постоянным шагом лопастями. Лопасти расположены равномерно по Длине вала: через г рад 3j . , Опытами установлено, что при применений известного устройства для подготовки сухой технологической смазки к волочению по мере выгрузки подготовленной смазки из ёмкости различие в размерах ее частиц увеличивается (в частности, по закону геометрической прогрессии при сушке мыльной струярси). Это может быть объяснено тем, что мелкие фракции высушенной смазки собираются (просыпаются) в нижней части емкости, а более крупные - в верхней. Равномерное расположение лопастей по длине вала не обеспечивает равномерность размеров частиц смазки по ее массе истабильность ее антифрикционной эффективности, повышает обрывность проволоки, снижает стойкость волок и производительность волочильного стана в процессе волочения. Кроме того, неравномерность размеров частиц смазки.(т.е. наличие сравнительно крупных частиц в верхней части емкости) требует увеличения времени подготовки смазки к волочению. Цель изобретения - повьпаение ст бильности антифрикционных свойств смазки на основе мьша путем получе НИН частиц одинакового размера и п вышение производительности процесс подготовки смазки. ., /. Поставленная цель достигается . тем, что в устройстве для подготовки сухой технологической смаэки к волочению, включающем снабженную средством наружного обогрева емкость, расположенную под углом к го ризонтальной плоскости, в верхней части которой размещен механизм загрузки смазки, а в нижней части емкости размещен механизм выгрузки смазки, по оси емкости установлен приводной вал с радиально закреплен ными лoпacтя в, расположенными на 1 5 витках винтовой линии, имеющей постоянный шаг на поверхности вала, расстояние по оси вала между последующей и прёдьадущей лопастями выпол нено с последовательньм уменьшением от нижней части вала к верхней по зависимости где А - расстояние по оси вала меж ду последующей и предвдуще лопастями; ,1... - номер каждой последующей лопасти, считая от исходно (), расположенной в ниж ней части вала; L - длина вала; t - шагвинтовой линии на поверхности вала, по которсЛ закреплены лопасти, а ширина проекции калздой последукице лопасти на плоскость, проходящую че рез ось вала и геометрическую ось лопасти, составляет 1,05-1,10 расстояния мезкду этой и предвдущей лопастями. Обогрев емкости необходим для удаления влагц из подготавливаемой смазки и ее термической обработки. Расположение емкости под углом к горизонтальной плоскости обусловлено удобством и скоростью загрузки и выгрузки смазки. Установка по оси емкости приводного вала с радиально закрепленными лопастями, расположенными на 1-5 витках винтовой линии, имеющей постоянный шаг на поверхности вала, предназначена для интенсивного перемешивания и измельчения всей массы смазки, находящейся в емкости. При количестве витков винтовойлинии на поверх- ности вала (или что то же - отношении длины вала к шагу винтовой линии на его поверхности) менее 1 наблюдается динамический дисбаланссисте|Мы вал-лопасть при вращении вала, что ухудшает эксплуатационные характеристики устройства. При количестве витков более 5 (при прочих равных условиях, например, длине вала) усложняются конструкция и обслуживание устройства. Смещение оси каждой последующей лопасти относительно предьдущей на расстояние, величина которого последовательно уменьшается от нижней части вала к верхней, необходимо для компенсации увеличения размеров частиц смазки от нижней часп-и емкости к верхней. Более частое расположение лопастей в верхрей части вала и емкости способствует достижению более равномерного размера частиц смазки по ее массе, .а также сокращению времени подготовки смазки к волочению. Этой же цели служит наклонное расположение емкости (верхняя часть ее обогревается более интенсивно вследствие конвекции тепла). Выполнение лопастей с шириной проекции на плоскость, проходящую через ось вала и геометрическую ось соответствующей лопасти, равной 1,05-1,10 расстояния по оси вала между геометрическими осями последующей и предьщущей лопастей обеспечивает при вращении вала равномерное перемешивание и измельчение всей массы смазки (т.е. обеспечивается взаимное перекрытие лопастей в плоскости, перпендикулярной оси емкости), Выполнение лопасти с шириной роекции на плоскость, проходящую ерез ось вала и геометрическую ось оответствующей лопасти, менее 1,05 асстояния по оси вала между осями оследующей и предвдущей лопастей е обеспечивает перемешивание и измельчение массы смазки оказавшейся в некоторьй момент времени медцу верхней кромкой предьздущей лопасти и нижней кромкой последующей лопасти (считая от нижней части вала), что уменьшает равномерность размеров частиц смазки и стабильность ее антифрикционной эффективности. Вьтолнение лопасти с шириной про екции на плоскость проходявгую чере ось вала и ось соответствующей лопасти, более 1,10 расстояния по оси вали между осями последукяцей и предвдущей лопастей не изменяет более качество измельчения массы смаэки, заключенной между верхней кромкой предьщущей лопасти и нижней кромкой последующей лопасти (считая от нижней части вала). Для достижения оптимального размера частиц подготовленной смазки, равной 0,1-2,0 мм, первая лопасть, расположенная на винтовой линии, должна отстоять от исходной (нулевой), считая от нижней части вала, на угловое расстояние г ... рад (это соответствует 90-120 ). 2f Большее чем j- рад угловое расст яние между первой и исходной лопастями (считая от нижней части вала) не обеспечивает получение частиц смазки размером 2,0 мм и менее, что ухудшает стабильность антифрикционной, эффективности смазки. Менее чем г рад угловое расстояние между первой и исходной лопастя ми не уменьш.-ет величину частиц сма ки меньше 0,1 мм и не влияет больше на стабильность антифрикционной эффективности смазки. Дпя компенсации увеличения разме ров частиц смазки в верхней части емкости более необходимых пределов 0,1-2,0 мм при вращении вала предпо следняя лопасть, расположенная на винтовой линии на поверхности вала, должна отстоять от последней (счита от нижней части вала) на угловое г рад (что соответ расстояние j 45 - 60 ). Менее чем т рад угловое расстояние меясду предпоследней и последней лопастями приводит к чрезмерному измельчению частиц смазки в верхней части емкости по сравнению с остальной массой смазки. Это сопровождается уменьшением равномерности размеров частиц и стабильности антифрикционной эффективности смазки. п Большее чем г рад угловое расстояние между предпоследней и последней лопастями не приводит к полной компенсации увеличения размеров частиц смазки в верхней части емкости. Это сопровождается уменьшением равномерности частиц смазки и стабильности ее антифрикционной эффективности. Дпя компенсащш изменения по высоте емкости размеров частиц смазки по закону геометрической прогрессии необходимо каждую последующую лопасть смещать относительно предьадущей нд расстояние А величина которого по оси вала определяется из следующих соображений. Угловое расстояние между первой () и исходной лопастями (считая от нижней части вала) равно , (| ) рад, угловое расстояние меаду предпоследней и последней |) радиан, а опастями Ч суммарное угловое расстояние между первой () и последней лопастями составляет |v.-2«b. где L - длина вала; t - шаг винтовой линии на поверхности вала, по которой расположены лопас.ти. Тогда знаменатель q геометрической прогрессии определяется с учетом формулы (2) из выражения „..№ |)-(1-11г г. ткуда Mi-/i 2 .4 и--т1 1«- 1Г tU-Tl с учетом выражения (3) любой член геометрической прогрессии, т.е. углоое расстояние между любой последующей дрпастью и префцдущей лрпдст определяетсй ooi-fi jt U-T:vM|...i) Ji fJt Ч4-т/. Если рассмотреть развертку ви вой линии с углом .подъема и шаго на поверхности вала длиной L и р сом R, то И9 тригонометрических отношений с учетом вь5 ажения (4) лучают расстояние А, по оси вала осями любых последующей и предыд лопастей определяется из Соотнош (5) где R - радиус вала, определяемы из условий его прочности. A, VrtRW-Vn5f или n-liJl Ш ч 2- К г jt Ji-fi l. i U-3l. откуда oci-CL 2- t ,.(|.4Vt Мт-4) j Формулы (1) и (7) тождественн Тогда ширина В,, проекции любо п-ной лопасти на плоскость, прох ис:о через ось вала и геометричес ось лопасти, определяется соглас формуле изобретения вьфажеиием В„ проекц. (1,05-1,10) А или с учетом (7) Bj проекц. (0,263-0,367)fei-lT-f) t, (1 ir T-U-T). a ширину лопасти можно рассчитат с учетом формулы (8) и конкретно значения угла, который составляет плоскость лопасти с осью вала. Ширина Bg проекции исходной () лопасти определяется из очевидных геометрических соотношений |. А, - 2x°5-j2.12 Bj Aj-|4o,95...0,90); (0,95,..0,90)Bi, (9) где Aj- расстояние по оси вала между первой и исходной () лопастями; Bj- ширина проекции первой лопасти на плоскость, проходящую через ось вала и геометрическую ось первой лопасти. На фиг. 1 изображена .схема устройства для подготовки сухой технологической смазки к волочению, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - разрез Б-Б на фиг. 1. Устройство состоит из обогреваемой снаружи емкости 1, ось которой составляет с горизонтальной плоскостью угол больше нуля (20 - 50 ). В верхней части ёмкости 1 расположен загрузочный механизм 2, который может быть снабжен приспособлением для предварительного измельчения и смешивания исходных компонентов смазки 3, которое может быть выполнено, например, в виде приводных шестерен большого (30-70 мм) модуля, закрепленных в бункере над загрузочным механизмом. По оси емкости расположен приводной вал 4 с закрепленными на нем лопастями 5, оси которых направлены радиально к валу и расположены по винтовой линии, имеющей постоянный шаг на поверхности вала 4, и обеспечивающими зазор между их торцами и внутренней поверхностью емкости 1. Указанный зазор может меняться по величине для калздой лопасти в зависимости от свойств компонентов смазки и самой смазки 3. Ось каждой последующей ,лопасти 5 смещена относительно предыдущей на расстояние, величина которого последовательно уменьшается от аижней части вала 4 . к верхней, а ширина проекции каждой опасти 5 на плоскость, проходящую ерез ось вала 4 и геометрическую сь лопасти 5, составляет 1,05-1,10 асстояния по оси вала 4 между осяи последующей и предьщущей лопасей. Минимальная, максимальная средняя величина указанного сме- . щения Л лопастей друг относительно друга по оси вала определяется соотношением (1). Ширина лопастей составляет 1,05-1,10 величины Ад. В нижней части емкости 1 расположен механизм 6 выгрузки подготовленной смазки. Для ускорения подготовки смазки кадцая лопасть может иметь отверстие. площадь которого составляет 0,5 - 0,8 от площади лопасти. Форма отверстия может быть ограничена ломаной или гладкой замкнутой линией. Вьтолнение в каддой лопасти отве стия, площадь которого меньше 0,5 от площади лопасти, не оказывается на ускорении подготовки смазки. Выполнение в каждой лопасти отверстия, площадь которого больше 0, от площади лопасти, не увеличивает больше скорость подготовки смазки. Размещение на лопастях металличе ких тел, например шаров, диаметром 2, величины зазора меящу торцо лопасти и внутренней поверхностью ёмкости с возможностью перемещения тел вдоль лопасти от вала до внутре ней поверхности емкости может приме няться для ускорения подготовки смазки путем более интенсивного ее измельчения и перемешивания, а такж для очистки внутренней поверхности емкости от налипших частиц смазки. Выполнение металлических тел, например шаров, диаметром менее 2 величин зазора между торцом лопасти и внутренней поверхностью емкости приводит к заклиниванию масс в указанном зазоре. Выполнение металличес1сих тел, на {фимер шаров, диаметром более 2,2 1вёлич1}ны зазора между торцом лопасти и внутренней поверхности емкости не увеличивает больше скорость подгото ки смазки, не улучшает очистку внут ренней поверхности емкости от налип ших частиц смазки, но увеличивает ударные нагрузки на внутреннюю поверхность емкости, что ухудшает усл вия работы установки. Устройство работает следующим образдм. Компоненты смазки 3 засыпаются в обогреваемую снаружи емкость 1 .через загрузочное устройство 2 и приспособление для предварительного измельчения и смешивания компонентов смазки (при наличии его). Температура внутри емкости 1 составляет 60-180 С в зависимости от необходимого режима сушки (термообработки) компонентов смазки 3. Обогрев емкости может осуществляться любым теплоносителем, например ocTpifl4 паром или нагретым газом, пропускаемыми через рубапшу емкости 1, электротермоэлементами, форсунками и т.п. Смешивание и измельчение компонентов смазки 3 в емкости 1 осуществляется лопастями 5 при вращении на подъем смазки вала 4, соединенного с реверсивным приводом. В результате силового и теплового воздействия на компоненты смазки 3 она равномерно и быстро измельчается по высоте емкости 1. Равномерность размеров частиц смазки достигается вследствие более частого силового воздействия на них в верхней части емкости (там, где собираются обычто более крупные частицы измельчаемого вещества) и более интенсивной температурной обработки (за счет конвекции тепла). Пример. Испытание модели установки для подготовки сухой технологической смазки к волочению Модель представляет собой емкость цилиндрической формы диаметром 400 мм, обогреваемую снаружи электротермозлементами, Ось которой наклонена, к горизонту под углом 30. В верхней части емкости имеется закрывакщийся лючок, над которым расположены приводные шестерни, находящиеся в зацеплении, модуль которых равйяется 20.мм. В нижней части емкости располагается закрьгоаищийся лючок. По оси емкости располагается приводной от электродвигателя вал длиной 600 мм с лопастями, расположенными по винтовой линии на поверхности вала, шаг которой равен 400 мм. Изменение расположения лопастей по длине вала достигается креплением их на втулках, надетых на вал, внутренний диаметр которых преBbmiaeT наружный диаметр вала на 0,2 мм. Крепление втулок к валу осуществляется затяжными болтами, ввинг ченными во втулки радиально к . Лопасти располагаются в гшоскости, проходящей через геометрическую ось лопасти и ось вала. Ширина их проекции на эту плоскость равняется 1,0-1,20 расстояния меязду осями последовательно расположенных лопастей на валу. С помощью предлагаемой установки готовят к волочению два вида смазок с исходной влажностью 4% в количестве 35 кг: мыльный порошок из 1 а1шьной стружки по РСТ УССР 496-72, а также термообработаннуюсмесь мыла, с известью (по авт. св. СССР 924092). В первом.случае температура в емкости поддерживается на уровне . Во втором - температурный режим подготовки определяется авт.св.СССР ;№ 924092: нагрев до температуры 80 С в течение 0,5 ч, затем увеличение теьшературы до в течение 2ч. Далее при необходимости смазку сушат. Сушку с перемешиванием и измельчением смазки производят до ее влажности 0,5%. В опытах реализуют равномерное расположение лопастей на винтовой линии с угловым расстоянием между ними рад и линейным от оси вала 100 мм и неравномерное, подчиняющееся закону геометрической прогрессии ,д и выражению (1). В первом случае используют лопасти с шириной проекции равной 100 мм, во втором - 1,0; 1,05; 1,07; 1,10; 1,20 расстояния м в в л с ж п у ду лопастями, измеренного по оси а. Испытанные сочетания представлены абл. 1. Таблица 1 Ширину проекции исходной (п) асти определяют по соотношению(9) .А1 -0,92В| В соответствии с данными табл.1 етания линейных размеров располоия лопастей на вгшу и ширины их екций при испытании предлагаемого ройства представлены в табл. 2. Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки сухой технологической смазки к волочению | 1990 |

|

SU1755989A1 |

| Способ волочения труб | 1988 |

|

SU1595607A1 |

| Способ волочения круглой заготовки | 1986 |

|

SU1400695A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПИВНОЙ ДРОБИНЫ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА С ВЫСОКИМ СОДЕРЖАНИЕМ БЕЛКА | 2020 |

|

RU2729826C1 |

| Смазка для холодного волочения проволоки | 1982 |

|

SU1097654A1 |

| Способ волочения круглой заготовки | 1985 |

|

SU1274787A1 |

| Рабочий орган роторного снегоочистителя | 1985 |

|

SU1305239A1 |

| УСТРОЙСТВО ПОДАЧИ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2011 |

|

RU2467251C1 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Устройство для калибровки электродной проволоки волочением | 1987 |

|

SU1507490A1 |

УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ СУХОЙ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ К ВОЛОЧЕНИЮ, содержащее средство наружного обогрева емкости, расположенной под углом к горизонтальной плоскости, в верхней части которой размещен механизм загрузю смазки, а в нижней части емкости размещен механизм выгрузки смазки, по оси емкости установ.лен валС радиально закре пленюна дооастями, расиопожгнными на 1-5 вятках винтовоА линии, ючеищей постояв-, ный oar на поверхвенсти вала, отличающееся тем, что, с целы покшюиия стабильности авти икщюнных свойств смазки на основе {фша путем получения частиц одинакового размера и поилшения производительности процесса подготовки смазки, расстоя1ше по оси вала между последующей и предыдущей лопастями выпслненр с последовательным уменьшением от нижней части вала к верхней по зависимости л-« где Ад - расстояние по оси вала между последующей и предыдущей лопастями; 1) - длина вала; t - шаг винтовой линии на поверхности вала, по кото рЫ1 закреплены лопасти; «Э rt(,2,5... - нсжер каждой последующей on лопасти, считая от исходной (), pacnonoKeHH rfi в ниж&э ней части вала, пртгаем ширина проекции каждой последующей лопасти на плоскость, проходящую через ось вала и геометрическую ось лопасти, составляет 1,05-1,10 расстояния между этой и предыдущей лопастями.

90

О

120

13

1123753

32

27

28

10

23

24

20

11

22

18

12

18

13

15

42

38

35 30

32

27

25 22

23 20

20 17 14

18 15 13 В опытах фиксируют время достижения в установке влажности сг 1азки 0,5% (при этом для определения влажности пробы смазки, взятые/ в установке, нагревают при в сушильном шкафу до достижения ими постоянной массы); среднкио величину частиц высушенной смазки в начале выгрузки ее из реактора, в середине выгрузки и в конце (путем рассмотрения проб смазки под микроскопом). Указанный параметр свидетельствует о равномерности размеров частиц смаз ки по высоте емкости. Далее полученные смазки используют при протяжке канатки диаметром

14 Продолжение табл.2

142

135

133

127

120

126

112

118

106

111

106

106 6,5 мм на конечный размер 5,5 мм. Врлочение проволоки проводят йа стане 1/530 Кратос со скоростью 3 м/с. О стабильности антифрикционной эффективности смазки судят по величине усилия волочения Р измеряемого спеЦ11апьным тензоизмепителем, и значению коэффициента вариации С, который рпредел,яют по формуле С 5 100%, где о -.среднее квадратическое отклонение усилия волочения. Полученные результаты представлен ны в табл. 3.

17

Данные опытов свидетельствуют о том, что при равномерном располсякении лопастей по длине вала колебания размеров частиц подготовленных смазок по длине вала составляют до 87% от среднего значения и подчиняются закону геометрической прогрессии,, что сопровождается изменением усилия волочения на 11-t3.,2%. Последовательное уменьшение расстояния между лопастями по длине вала, в частности, по закону геометрической проррессшз (см. формулу (1) и их ширины в тфеделах 1,05-1,10 указанного расстояния сотфовождается существенно большей равномерностью размеров частиц сназки по длине вала: 5-14%, что определяет изменение усилия волочения на 4,9-7,6, т.е. стабильность антифрикционной эффективности смазки, подготовленной в

предлагаемой установке, повышается в 1,5-2,7 раза. При этом время подготовки смазки сокращается в 1,12,6 раза по сравнению с известным

устройством, а колебания размеров частиц смазки уменьшаются в 6,217 раз.

Уменьшение ширины проекции лопастей менее 1,05 расстояния мезкду лопастями (по оси вала) существенно повьш1ает неравномерность размеров частиц смаз.си и коэффициент вариации усилия волочения и увеличивает время подготовки смазки. Увеличение ширины проекции лопастей более 1,10 расстояния мехсду лопастями (по оси вала) практически не изменяет нестабильность размеров частиц смазки, коэффициент вариации усилия волочения

и время подготовки смазки к волочению.

555

/

Oirioie l aaonefW( М

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| черт | |||

| Манипулятор на большое число комбинаций, передаваемых по проводу или по радио | 1922 |

|

SU1840A1 |

| Днепрганетровское метианое производственное объеданеш е | |||

| Конструкторский отдел, 1974 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для смешивания железнорудных шихт | |||

| М., Черметинформация, сер | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Насос | 1917 |

|

SU13A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сульфирование и щелочное плавление в про «ышленностй основного органического синтеза | |||

| М., Госхимиздат, 1960, с .105, рис | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-15—Публикация

1983-03-10—Подача