(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения круглой заготовки | 1985 |

|

SU1274787A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| Способ волочения проволоки | 1988 |

|

SU1639821A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2379333C1 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Способ изготовления высокопрочной нержавеющей проволоки | 1956 |

|

SU108037A1 |

| АНТИКОРРОЗИОННАЯ СМАЗКА ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2351637C1 |

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

| Устройство для калибровки электродной проволоки волочением | 1987 |

|

SU1507490A1 |

| МНОГОКРАТНЫЙ ПРЯМОТОЧНЫЙ ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ КАЛИБРОВКИ ЗАГОТОВОК | 2012 |

|

RU2539520C2 |

Изобретение относится к области обработки металлов давлением, а именно к волочению передельной отожженной и нетравленкой заготовки, и является усовершенствованием известного способа. Цель изобретения - увеличение стойкости волоки и повьшение антифрикционных свойств смазки. Способ волочения круглой заготовки включает очищение поверхности заготовки 1 от окалины пропусканием через цилиндрическое Тело 2, нанесение на поверхность заготовки сухой смазки пропусканием через цилиндрическое тело 3, размещенное в емкости 4 со смазкой, и последующее протягивание заготовки через волоку 5. 1 ил., 1 табл. Q

N)

Изобретение относится к обработке металлов давлением, а именно к волочению передельной отожженной и нетравленной заготовки, и является усовершенствованием способа по авт. св. W 1274787.

Цель изобретения - увеличение стойкости волоки и повьпнение антифрикционных свойств смазки.

На чертеже изображено устройство для реализации предлагаемого способа. Способ заключается в следующем. Заготовку I очищают от окалины пропусканием через тело 2 цилиндрической формы. Затем наносят сухую смазку пропусканием через тело 3 цилиндрической формы, которое размещают в емкости 4 со смазкой. Далее заго товку протягивают через волоку 5. Цилиндрические тела 2 и 3 имеют длину, равную 25-42 диаметрам заготовки, и диаметр, равный 3-5 диаметрам заготовки. Каждое тело имеет концы в виде крючков, отогнутых относительно продольной оси по дуге на 180 с внутренним диаметром, равным 1,1-2,5 диаметра заготовки, и развернутых в противоположные стороны один относительно другого.При движении заготовки оба тела начинают вращаться благодаря контакту их цилиндрической части с заготовкой по нечетному числу полувитков (0,5- 1,5 витка) винтовой линии. При этом первое тело, расположенное перед емкостью со смазкой, эффективно удаляет окалину с поверхности заготовки. Второе тело эффективно перемешивает смазку, не давая проявиться тоннельному эффекту.

Обеспечение контакта заготовки тел по менее чем 0,5 витка винтовой линии невозможно. Четное количество полувитков винтовой линии (1; 2 и так далее витков) не может быть реализовано конструкцией тел. Более чем 1,5 витка контакта заготовки с поверхностью каждого тела увеличивает усилие, не-- обходимое для протягивания заготовки и ведет к обрьшам проволоки.

Выполнение цилиндрической части каждого тела диаметром, равным 3-5 диаметров заготовки, необходимо для обеспечения требуемой его жесткости. При диаметре цилиндрической части, меньшем чем три диаметра заготовки, возможна потеря устойчивости теле (его изгиб), при диаметре, большем

0

5

0

5

0

5

0

5

0

5

пяти диаметров заготовки, устойчивость тела не меняется.

Выполнение цилиндрической части каждого тела длиной 25-42 диаметров заготовки необходимо для исключения явления самоторможения этого тела при скольжении заготовки по его поверхности.

Отгиб концов каждого тела на 180 с образованием крючков и разворот их в противоположные стороны необходим для обеспечения крепления тела с возможностью вращения на заготовке при пропускании ее сквозь крючки тела и обеспечения прилегания ее к поверхности цилиндрического участка тела по винтйвой линии. При изгибе концов каждого тела на величину менее 180 не обеспечивается крепление тела на заготовке, при изгибе концов каждого тела на величину более 180 появляется необходимость разрезать заготовку для пропускания ее сквозь крючки тела с последующим свариванием концов заготовки встык.

Выбор внутреннего диаметра крючков каждого тела равньм 1,1-2,5 диаметра заготовки обусловлен необходимостью свободного прохождения заготовки сквозь них.

Внутренний диаметр крючков тела менее 1,1 диаметра заготовки приводит к заклиниванию, препятствующему вращению тела при движении заготовки. Внутренний диаметр крючков тела более 2,5 диаметра заготовки не сказывается на условиях свободного прохождения заготовки сквозь них.

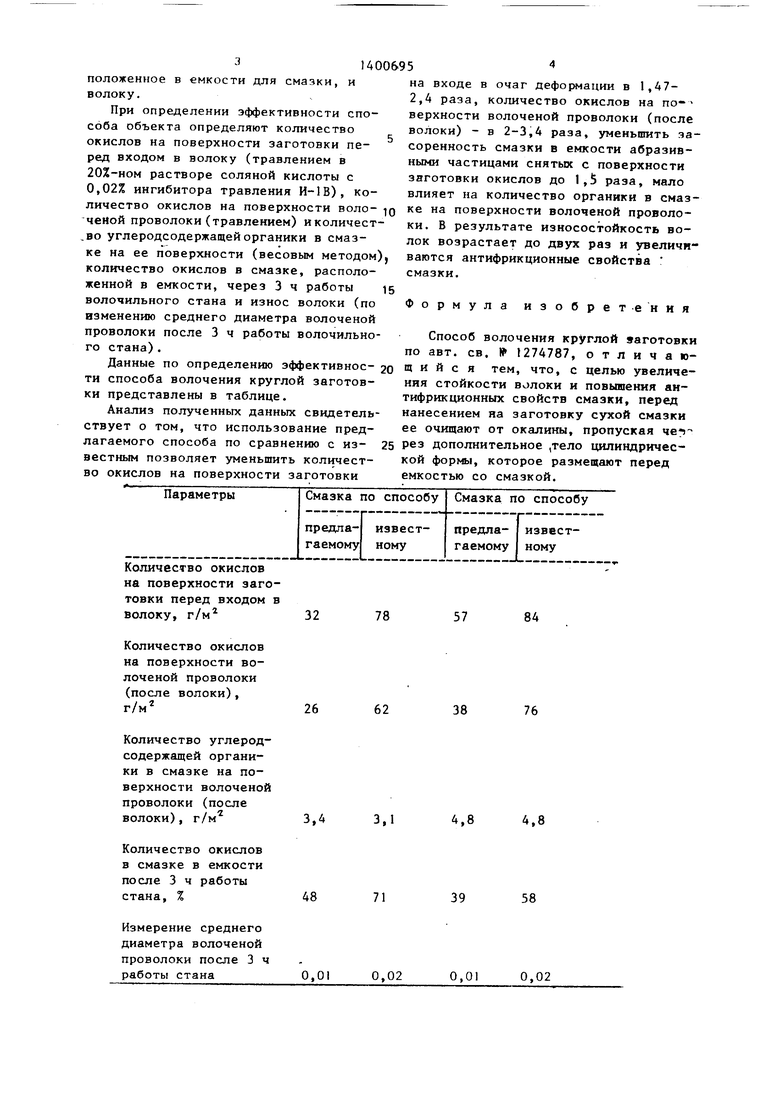

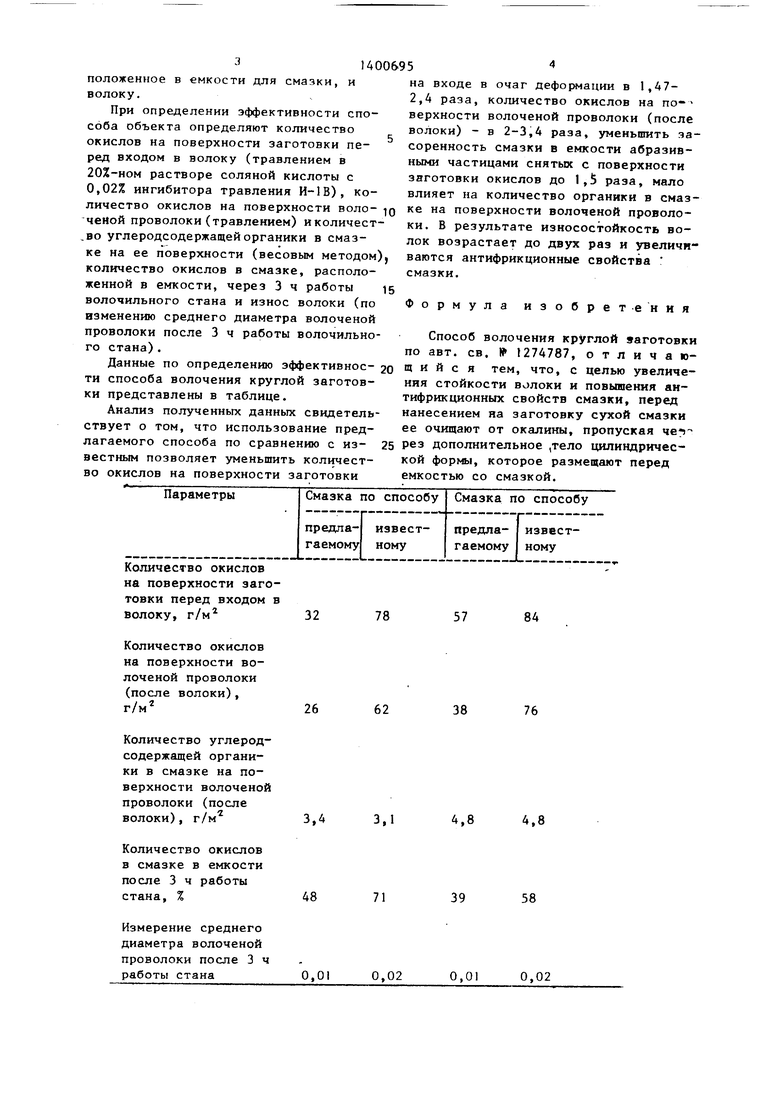

Пример. Способ сухого волочения круглой передельной заготовки испытывают на ДМПО при волочении проволоки из стали на конечный диаметр 1,4 из отожженной нетравленой заготовки диаметром 2 мм в первой волоке стана. Скорость волочения 3 м/с. В качестве смазки используют сухой порошок натриевого мыла - органическая смазка (а) и порошок графита - неорганическая смазка (б). Инструментом служат сборные волоки со вставками из сплава ВК-6.

Согласно предлагаемому способу заготовку пропускают через тело, расположенное до емкости со смазкой, через тело, расположенное в емкости со смазкой, и волоку. Для сравнения заготовку пропускают только через тело, расположенное в емкости для смазки, и волоку.

При определении эффективности способа объекта определяют количество окислов на поверхности заготовки перед входом в волоку (травлением в 20%-ном растворе соляной кислоты с 0,02% ингибитора травления И-1В), количество окислов на поверхности воло- IQ ке на поверхности волоченой проволо- ченой проволоки (травлением) иколичест- ки. В результате износостойкость во- .30 углеродсодержащей органики в смаз- лок возрастает до двух раз и увеличи- ке на ее поверхности (весовым методом), ваготся антифрикционные свойства количество окислов в смазке, располо- смазки, женной в емкости, через 3 ч работы is

волочильного стана и износ волоки (по Формула изобрет-ения изменению среднего диаметра волоченой проволоки после 3 ч работы волочильного стана).

Данные по определению эффективное- 20 Щ И и с я тем, что, с целью увеличе- ти способа волочения круглой заготов- ния стойкости волоки и повышения ан- ки представлены в таблице.тифрикционных свойств смазки, перед

Анализ полученных данных свидетель- нанесением на заготовку сухой смазки ствует о том, что использование пред- ее очищают от окалины, пропуская чеч- лагаемого способа по сравнению с из- 25 дополнительное ,тело цилиндричес- вестным позволяет уменьшить количест- кой формы, которое размещают перед во окислов на поверхности заготовки емкостью со смазкой.

Способ волочения круглой яаготовки по авт. св. № 1274787, отличаюв

32

78

26

62

3,4

48

3,1

71

0,01 0,02

на входе в очаг деформации в 1,А7- 2,4 раза, количество окислов на по- верхности волоченой проволоки (после волоки) - в 2-3,4 раза, уменьшить засоренность смазки в емкости абразивными частицами снятых с поверхности заготовки окислов до 1,5 раза, мало влияет на количество органики в смазФормула изобрет-ения

Способ волочения круглой яаготовки по авт. св. № 1274787, отличаю78

57

84

62

38

76

3,1

4,8

4,8

71

39

58

0,01 0,02

| Способ волочения круглой заготовки | 1985 |

|

SU1274787A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-07—Публикация

1986-11-26—Подача