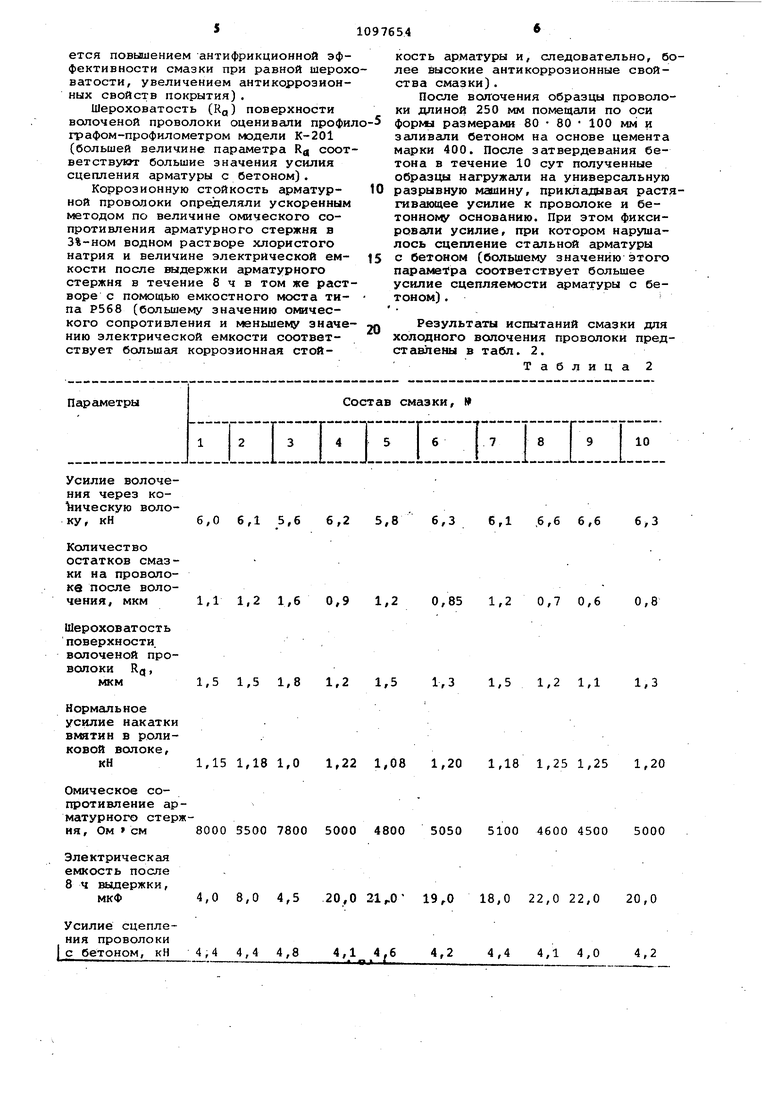

Изобретение относится к обработ ке металлов давлением с применение технологических смазок и мо;жет &лт использовано при холодном волочении проволоки, преимущественно арм турной, в частности, периодическог профиля. Известна технологическая смазка которая используется при волочении проволоки через 2-3 конические сбор ные волоки и профилированные непри водные ролики. Известная технологическая смазк обеспечивает разделительный смазоч ный слой в очаге деформации значительной толщины, что обусловливает снижение усилий деформирования металла и увеличение микрорельефа готовой продукции. Последнее обстоятельство увеличивает сцепляемость арматурной проволоки с бетоном. Желательным также является повышение коррозионной стойкости арматуры в бетоне, т.е. антикоррозионых свойств смазки. В результате этого увеличивается срок службы железобетонных конструкций (ЖБК) 1 , Основной причиной низкой стойкос ти арматуры в ЖБК является низкая щ лочность среды (). Введение в состав бетона щелочных добавок не повышает величину рН, так как образ ются соответствуюЕще силикаты. Наиболее надежной, но весьма трудоемкой защитой от коррозии является об мазка арматуры перед закладкой ее в бетон. Известна смазка для обработки металлов давлением, включающая 60 - 80 мас.% мыла и 20 - 40 мас.% глины фракции менее 0,1 мм 2 . Недостатком этой смазки является то,что она не проявляет достаточной антифрикционной эффективности при волочении арматурной проволоки в св зи с абразивным действием частиц глины в очаге деформации. В результате возрастает трение, обрывность проволоки и уменьшается стойкость волочильного инструнюнта. Кроме того, эта смазка не способствует увеличению шероховатости волоченой про волоки и, следовательно, снижает сцепляемость проволоки с бетоном и не обладает антикоррозионными свойствами. 1 Наиболее близкой но составу и достигаемо результату к предлагае мой является смазка для волочения металлов, включающая 60-80 мас.% мыла и 20 - 40 мас.% наполнителя, в качестве которого содержит высушейный и измельченный продукт нейтрадизации отходов серно-кислотного травления з . Существенным недостатком прототи является то, что он не проявляет достаточной антифрикционной эффективности при волочении проволоки в связи с абразивным действием наполнителя в очаге деформации. В результате возрастает трение, обрывность проволоки и снижается стойкость волочильного инструмента. Кроме того, известная смазка не обеспечивает создание толстой разделительной смазочной прослойки в очаге деформсщии и не повышает шероховатость проволоки, что снижает сцегшяекюсть арматуры с бетоном, а также не обладает антикоррозионными свойствами в бетоне, что уменьшает срок слудбы ЖБК. Целью изобретения является повышение антифрикционной эффективности смазки. Поставленная цель достигается тем, что смазка для холодного волочения проволоки, содержащая мыло и наполнитель, в качестве последнего содержит фосфогипс и концентрат сульфитно-дрожжевой бражки при следующем соотношении компонентов, мас.%: Фосфогапс Концентрат сульфит0,5-1 ио-дрожжевой бражки Остальное Фосфогипс является отходом произ- водства фосфорных удобрений и содержит в своем составе фосфаты и сульфаты кальция (в пересчете на соответствуюпще окислы около 2 и 36%). При введении в смазку 10 - 50% фосфогипса повышаются ее антифрикционные свойства вследствие образования в процессе обработки стеаратов и пальмитатов кальЦия, фосфатов натрия, а затем и полифосфатов натрия. Последние обладают шлсокой адгезией к металлу, предотвращают налипание его на инструмент, снижают трение и износ инструмента. Введение фосфогипса в смазку увеличивает ее температуру плавления, что повышает толщину смазочного слоя в очаге деформации и, следовательно, шероховатость проволоки. Это сопровождается увеличением сцепляемости арматурной проволоки с бетоном. Стеараты и пальмитаты, входящие в состав мыла, также увеличивают сцепляемость армату1й с бетоном. Кроме того, при введении фосфогипса в кыльиую смазку и прохождении ею очага деформации величина рН возрастает с 11,5 до 12,6, что способствует пассивации стали. Пленка, образующаяся на волоченой проволоке при наличии в №ine фосфогипса, негигроскопична, что снижает атмосферную коррозию арматуры и уменьшает проницаемость ионов хлора и аммо-, ния в металл, увеличивающих скорость его коррозии. Уменьшение содержания фосфогипса в смазке менее 10% не обеспечивает достижения, положительного эффекта вследствие малого повьшения ее анти фрикционных свойств, толщины смазоч ногнэ слоя в очаге, деформации и шеро ховатости проволоки. В результате увеличиваются трение при волочении и обрывность проволоки, снижается СТОЙКОСТЬ волочильного инструмента. Кроме того, уменьшается шероховатость проволоки и сцепляемость ее с бетоном, а также антикоррозионные свойства смазки. Увеличение содержания фосфогипса в смазке более 50% не изменяет ее антифрикционные свойства и сцепляемость арматуры с бетоном, но при этом ухудшаются антифрикционные сво ства смазкивследствие недостаточно количества в ней органических смазочных веществ (млла) . Концентрат сульфитно-дрожжевой бражки в твердом состоянии (КБТ по ОСТ 81-79-74, изготавливаемый на целлюлозно-бумажных комбинатах) вводится в количестве 0,5 - 1% в со став смазки в качестве пленкообразо вателя, обеспечивающего адсорбцию фосфатов на металле и сплошность их пленки, В результате усиливается появление положительных свойств фос фогипса. Введение в смазку менее 0,5% кон центрата сульфитно-дрожжевой бражки недостаточно для достижения сплсминости адсорбированного на металле слоя фосфатов. В результате снижает антифрикционная эффективность смазк и ее антикоррозионные свойства при работе арматуры в бетоне. Введение в смазку более 1% кон- центрата сульфитно-дрожжевой бражки ;не изменяет антифрикционную эффективность смазки, но ухудшает антикоррозионную стойкость арматур ы в бетоне вследствие заметного проявления кислотных СВОЙСТВ указанного вещества (рН 4,5 при проникновении атмосферной вЛаги в бетон). Исследование эффективности предложенной смазки производили при волочении проволоки исходным диаметром 6,5 из стали 3 кп, глубокоохлажденной с прокатного нагрева.. Протяжку проволоки со скоростью 0,2 м/с осуществляли на цепном волочильном стане за два перехода: в первом пропуске ее деформировали в сборной конической волоке до диаметра 5,95 мм; во втором пропуске на поверхность волоченой проволоки с двух диаметрально-противоположных сторон накатывали овальные вмятины глубиной 0,30 мм, длиной 4,2 мм с шагом 7 мм (ГОСТ 8480-63) с помощью профилированных неприводных роликов (роликовой волоки); В процессе волочения проволоку пропускали через слой смазок, состав которых представлен в табл.1. Таблица 1 Примечание: Во всех составах мыло содержится до 100 мас%. Для сравнения использоваши известную смазку, содержащую 30% измельченного продукта нейтрализации отходов серно-кислотного травления и 70% натрового лыла (состав 10). При испытанииопределяли усилие волочения проволоки в сборной волоке и нормальное усилие накаткйвмятин на поверхность проволоки роликовой волокой - с помощью специальных тензодатчиков (меньшему усилию волочения, и накатки соответствует большая антифрикционная эффективность смазки) . Усилие волочения и накатки при деформации металла определяется не отдельно толщиной слоя смазки или juepoxoBaTостью поверхности проволоки, а отноаением этих параметров. Указанное отношение показывает насколько режим трения близок к жидкостному 4j . Если увеличение тол1даны смазочного слоя превышает увеличение шероховатости поверхности металла, то усилие деформирования уменьшается. определяли также количество остатков смазки на проволоке после ее дефортрования по разнице масс образцов проволоки до и после смыва смазки с поверхности металла (увеличение количества;остатков смазки на металлической поверхности сопровождается повышением антифрикционной эффективности смазки при равной шерох ватости, увеличением антикоррозионных свойств покрытия). Шероховатость (Rg) поверхности волоченой проволоки оценивали профи графом-профилометром модели К-201 (большей величине параметра R соот ветствуют большие значения усилия сцепления арматуры с бетоном). Коррозионную стойкость арматурной проволоки определяли ускоренным методом по величине омического сопротивления арматурного стержня в 3%-ном водном растворе хлористого натрия и величине электрической емкости после выдержки арматурного стержня в течение 8 ч в том же раст воре с помощью емкостного моста типа Р568 (большему значению омического сопротивления и меньшему значе нию электрической емкости соответствует большая коррозионная стойкость арматуры и, следовательно, более высокие антикоррозионные свойства смазки). После волочения образцы проволоки длиной 250 мм помещали по оси фор«л размерами 80 80 100 мм и заливали бетоном на основе цемента марки 400. После затвердевания бетона в течение 10 сут полученные образцы нагружгши на универсальную разрывную машину, прикладывс1я растягивающее усилие к проволоке и бетонному основанию. При этом фиксировали усилие, при котором нарушалось сцепление стальной арматуры с бетоном (большему значениюэтого параметра соответствует большее усилие сцепляемости арматуры с бетоном) . Результаты испытаний смазки для холодного волочения проволоки представлены в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Смазка для холодного волочения металлов | 1990 |

|

SU1772141A1 |

| АНТИКОРРОЗИОННАЯ СМАЗКА ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2351637C1 |

| Смазка для сухого волочения стальной проволоки | 1991 |

|

SU1754773A1 |

| Способ подготовки поверхности заготовки к волочению | 1980 |

|

SU1068198A1 |

| Подсмазочное покрытие для обработки металлов давлением | 1988 |

|

SU1498576A1 |

| "Смазочно-охлаждающая жидкость для холодной обработки металлов давлением "Легвин" | 1990 |

|

SU1766953A1 |

| КОНЦЕНТРАТ ТЕХНОЛОГИЧЕСКОГО СМАЗОЧНОГО МАТЕРИАЛА "МЕКОР-1" ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА | 1998 |

|

RU2139321C1 |

| СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2281972C1 |

| Способ волочения прутков,труб и других профилей | 1985 |

|

SU1301515A1 |

СМАЗКА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ, содержащая кыло и наполнитель, отличающаяся тем, что, с целью повышения антифрикционных свойств смазки, она в качестве наполнителя содержит фосфогипс и концентрат сульфитно-дрожжевой бргикки при следунщем соотношении компонентов, мас.%: 10-50 Фосфогипс Концентрат сульфитно-дрожжевой бражки 0,5-1 1&ШО Остальное (Л с :о Dt) СП Jiii

Усилие волочения через ко11ическую волоку, кН6,0 6,1 5,6 6,2 5,8 Количество остатков смаз- ни на проволоке после волочения, мкм 1,1 1,2 1,6 0,9 1,2 Шероховатость поверхности, волоченой проволоки R( , мкм 1,5 1,5 1,8 1,2 1,5 Нормальное усилие накатки вмятин в роли- . ковой волоке, кН 1,15 1,18 1,0 1,22 1,08 Омическое сопротивление арматуриого стержня. Ом см 8000 5500 7800 5000 4800 Электрическая емкость после , 8 ч выдержки, мкФ 4,0 8,0 4,5 20,0 21,.0 Усилие сцепления проволоки с бетоном, кН 4,4 4,4 4,8 4,1 4.6 OJ I . 6,3 6,1 ,6,6 6,66,3 . 0,85 1,2 0,7 0,6 0,8 1,3 1,5 1,2 1,1 1,3 1,20 1,18 1,25 1,25 1,20 5050 5100 4600 4500 5000 9,.0 18,0 22,0 22,0 20,0 4,2 4,4 4,1 4,0 4,2 , Результаты опытов свидетельствуют о том, что предложенная смазка по сравнению с прототипом обеспечивает снижение усилия волочения на 3 - 12% в конической сборной эолоке и уменьшение нормального ус усилия накатки вмятин на проволоку в роликовой волоке на 1,6 - 16%. Кроме TorOf на 15-40% возрастает шероховатость поверхности волоченой проволоки, что сопровождается усиле нием сцепляемости ее с бетоном на 5-15%, увеличивается толщина остатков смазки на проволоке на 23 46% и увеличивается коррозионная стойкость арматуры (т.е. антикоррозиоигале свойства смазки), что проявляется в возрастании омического сопротивления арматурного стержня в 1,1 - 1/6 раза и снижении электрической емкости после 8.ч выдержк с зматурного стержня в 2,5 - 5 раз. Уменьшенние содержания фосфогипса в смазке менее 10% (состав №6) снижает антифрикционные свойства смазки на 3-20% по сравнению с опти мальным содержанием компонентов в смазке, уменьшает толщину смазочной пленки на волоченой проволоке в 1,30 - 1,9-раза, шероховатость проволоки в 1,15 - 1,40 раз, сцепляемость проволоки с бетоном на 5-- 15 ухудиает антикоррозионные свойтсва смазки (сопротивление уменьшается на 9 - 58%, а,емкость возрастает в 2,3 - 4/7 раза). Увеличение содержания фосфогипс в смазке более 50% (состав № 7) практически не изменяет ее антифрикционные свойства и сцепляемость Арматуры с бетоном, но при этом ухудиаются антикоррозионные свойства смазки (сопротивление уменьшается на 8 - 57%, а электрическая емкость возрастает в 2,2 - 4,5 раза). Уменыиение содержания концентрата сульфитно-дрожжевой бражки в смазке менее 0,5% (состав 4) снижает антифрикционные свойства смазки на 2- 22% и ухудшает ее антикоррозионные свойства (сопротивление уменьша ется на 10 - 60%, а емкость увеличивается в 2,5 - 5 раз), ухудшает сцепляемость проволоки с бетоном на 7 - 12%. Увеличение содержания концентрат сульфитно-дрожжевой бражки в смазке более 1% (состав №5) практически не изменяет анти(1 икционные свойства смазки и сцепляемость арматуры с бетоном, но ухудяает антикоррозионные свойства смазки (сопротивление уменьц1ается на 14 - 67%, емкость возрастает в 2,6 - 5,2 раза). Отсутствие фосфогипса или концент рата сульфитно-дрсмкжевой бражки в смазке (составы 8 и 9) не приводит к достижению поставленной цели изобретения (все исследованные парамгтры оказываются хуже, чем у прототипа) . Таким образом, предлагаемая смазка является эффективным смазочным средством, применяемом для волочения арматурной проволоки.

Авторы

Даты

1984-06-15—Публикация

1982-12-13—Подача