Изобретение относится к оборудованию волочильного производства и может быть использовано при подготовке сухой технологической смазки к волочению проволоки на металлургических предприятиях.

В процессе волочения предварительно измельченная технологическая смазка вовлекается в предочаговую зону волоки движущейся проволокой. Технологичность смазки определяется размером, подвижностью и способностью сцепляться с поверхностью металла ее частиц.

Оптимальные размеры частиц смазки, удовлетворяющие требованиям технологии волочения, составляют 0,1...,2,0 мм. При меньших размерах частиц уменьшается подвижность смазки, увеличивается взаимное слипание частиц и ухудшаются условия их поступления в зону деформации. При больших размерах частиц смазки ухудшается удерживание частиц смазки на проволоке (заготовке), что приводит к ухудшению условий их поступления в зону деформации. Это сопровождается ростом энергозатрат, износа волок ч расходного коэффициента металла.

Известно устройство для подготовки сухой технологической смазки к волоченийэ, включающее емкость, снабженную средством ее обогрева, загрузочным устройством, расположенным в верхней ее части, и выгрузочным устройством, расположенным в нижней ее части. Внутри емкости размещены зубчатые шестерни и приводная цепь Галля. Сушка смазки производится за счет обогрева емкости, а помол - за счет измельчения частиц мыла между цепью и шестернями.

Описанная установка сложна в эксплуатации, обладает низкой производительностью, не обеспечивает равномерность размеров частиц смазки по ее объему. При этом относительно крупные частицы смазки не обладают развитой поверхностью и достаточной хрупкостью. В результате ухудшается поступление смазки в очаг деформации при волочении.

сл

с

XI

сл

ю

«™а

Наибогее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для подготовки сухой технологической смазки к волочению, содержащее средство наружного обогрева емкости, расположенной под углом к горизонтальной плоскости, в верхней части которой размещен механизм загрузки смазки, а в нижней части размещен механизм выгрузки смазки, параллельно оси емкости (по оси емкости) установлен приводной вал с рэдиально закрепленными на нем лопастями, расположенными на 1-5 витках винтовой линии, имеющей постоянный шаг на поверхности вала. В описанном техническом решении предусмотрено уменьшение расстояния между последовательно расположенными на валу лопастями по закону геометрической прогрессии от нижней части вала к верхней.

Существенным недостатком прототипа является то, что при его использовании частицы готовой смазки не имеют развитой поверхности и, как следствие, достаточной хрупкости. В результате при хорошей подвижности, частиц смазки недостаточно удержание их на поверхности движущейся проволоки и измельчение в предочаговой зоне. При этом ухудшается поступление смазки в очаг деформации. Кроме того известное устройство сложно в изготовлении из-за неразномерного размещения лопастей подлине вала и имеет неоправданно большой предел количества витков винтовой линии, по которой размещаются лопасти. Известно устройство для перемешивания компонентов с равном ер- ным расположением лопастей, по длине вала через тс/2 радиан. Однако применение такого устройства для приготовления волочильной смазки не обеспечивает равномерность размеров ее частиц по объему. Это ухудшает стабильность процесса волочения.

Цель изобретения - повышение технологических свойств смазки путем создания развитой поверхности частиц смазки и повышения их хрупкости.

Поставленная цель достигается тем, что в устройстве для подготовки сухой технологической смазки к волочению, содержащем емкость, расположенную под углом к горизонтальной плоскости, в верхней части которой размещен механизм загрузки смазки. а в нижней части размещен механизм выгрузки смазки, средство обогрева наружной поверхности емкости, установленный в емкости параллельно оси приводной вал с ра- диально закрепленными на нем лопастями,

расположенными через я/2 радиан на 1...3 витках винтовой линии, имеющей постоянный шаг на поверхности вала, по другую сторону в емкости относительно ее оси на

том же расстоянии, что и основной вал, расположен дополнительный вал с лопастями с осевым смещением лопастей относительно одноименных лопастей основного вала, величина которого уменьшается от нижней части емкости к верхней согласно

математической зависимости: а}- (0,005... 0,010) 0,3i/n,

0)

где 3j - зазор между j-тыми сходящимися лопастями валов;

п - количество лопастей на каждом валу,

при этом длины лопастей первого и второго валов равным соответственно

lij L(0,5...0,6)H 0.2 j cos f ДО (2)

2j-L(0,5...0,6) + 0,2 cos 10+1)3 (3)

где hj, laj - длина j-той лопасти от осей первого и второго валов соответственно; L - расстояние между осями валов; ,14;

j 0, 1, 2... - номер каждой последующей лопасти, начиная с j 0 - исходной в нижней части каждого вала.

Обогрев емкости необходим для удаления влаги из подготавливаемой смазки и ее

термической обработки.

Расположение емкости под углом к горизонтальной плоскости обусловлено удобством и скоростью загрузки и выгрузки смазки. Предпочтительный диапазон реализации указанного угла составляет 25-50°. Меньший угол не обеспечивает интенсивную выгрузку смазки, а больший - обусловит недостаточно равномерный нагрев смазки во время ее подготовки вследствие

конвекции тепла, комкование в нижней части емкости, неравномерность размеров частиц в массе смазки и слишком интенсивный процесс выгрузки, сопровождающийся пылевыделением в атмосферу

цеха.

Механизм загрузки компонентов смазки расположен в верхней части емкости для

удобства загрузки, а механизм выгрузки для удобства выгрузки с использованием

веса вещества.

Приводные валы с лопастями, установленные симметрично продольной оси емкости, предназначены для перемешивания и измельчения подготавливаемой смазки и

интенсификации ее сушки, При этом описанное расположение еалов обеспечивает снижение динамических явлений при их вращении.

Расположение лопастей частей л:/2 радиан на 1...3 витках винтовой линии, имеющей постоянный шаг на поверхности каждого вала, обеспечивает интенсивное перемешивание и сушку смазки при достаточной простоте и удобстве обслуживания конструкции. Менее 1 витка винтовой линии ухуд- шит динамику привода, а большее - не изменяет качество подготовки смазки.

Смещение каждой лопасти дополнительного вала вдоль его оси относительно одноименной лопасти основного вала на расстояние, равное сумме ширины лопасти и зазора между сходящимися лопастями, необходимо для отсутствия между ними механического контакта при вращении валов и достижения необходимого помола смазки. При этом формулы для определения длины лопастей получены из следующих соображений.

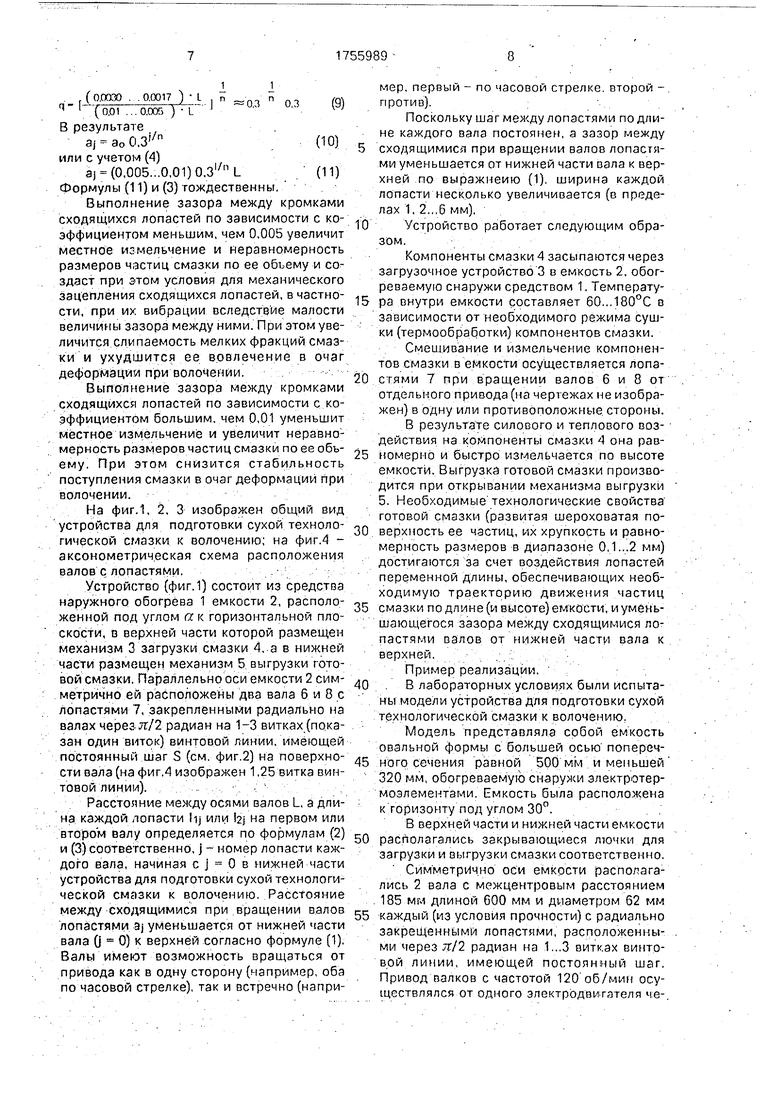

Достижение интенсивной сушки, измельчение и получение развитой поверхно- сти частиц смазки, т.е. увеличение их шероховатости и,следовательно, рост коли- честпа концентратов напряжений, повышение хрупкости и улучшение поступления смазки в очаг деформации при волочении обеспечивается воздействием на смазку кромками сходящихся при вращении Всыов лопастей (в плоскости, образованной осями валов). При этом длины лопастей каждого валз изменяются по косинусоиде таким об- разом, чтобы относительное смещение между лопастями одного и другого валов составляло лг/4.

При этом гарантируется длина каждой лопасти не менее 0,5...0,6 расстояния между осями валов.

Гарантированная (базовая длина лопасти менее 0,5 расстояния между осями валов не обеспечит достаточное перекрытие кромок сходящихся лопастей. В результате не обеспечивается достаточно развитая поверхность частиц смазки, ухудшится их способность удерживаться на заготовке, уменьшится количество концентраторов напряжений на их поверхности и, следова- тел но, хрупкость и ухудшится поступление смазки в очаг деформации при воло- ченчи, т.е. снизится технологичность смазки.

Гарантированная (базовая) длина попа- сти более 0,6 расстояния между осями валов не изменяет шероховатость поверхности частиц смазки, но в ряде случаев создаст возможность механического контакта (зацепления) торца лопасти с поверхностью соседнего вала (учитывая его диаметр).

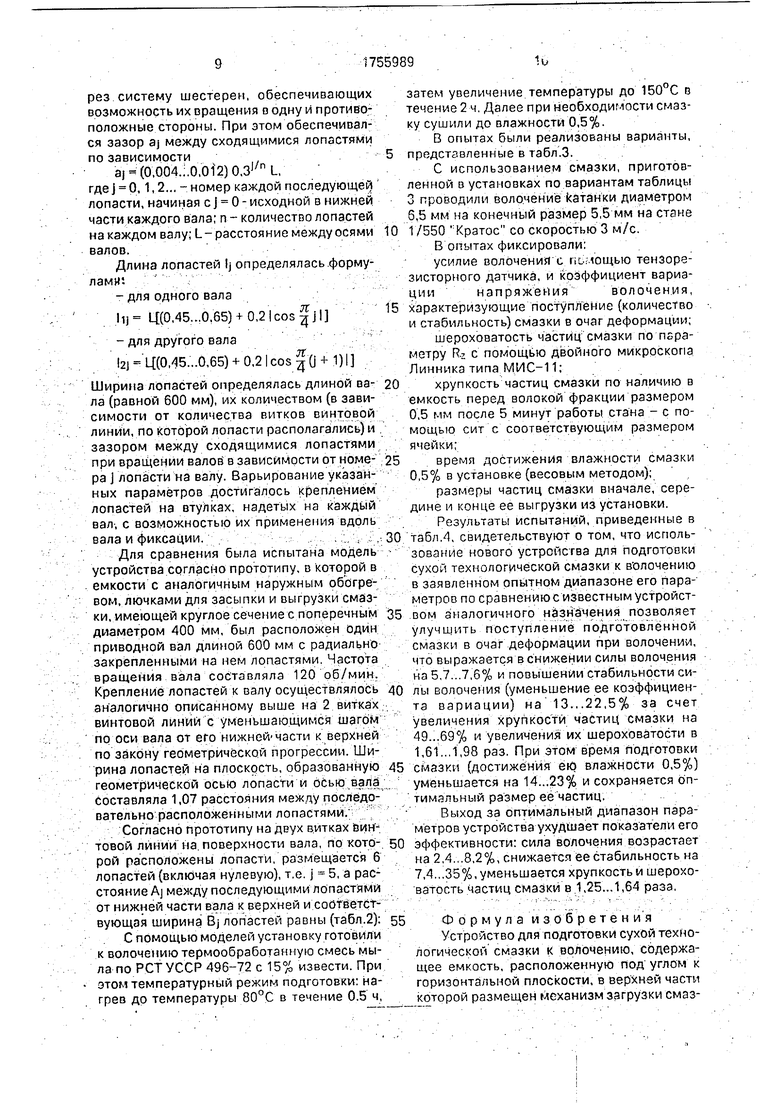

Изложенное демонстрируется данными табл.1. При этом необходимо иметь в виду, что 0 j n и при расположении лопастей

на одно витке винтовой линии на поверхности каждого вала возможно расположение 5 лопастей (0 j 4). а двух витках - по 9 лопастей (0 i 8), на трех витках - по 13 . лопастей (0 j 12).

Выполнение зазора между сходящимися лопастями, уменьшающимся от нижней части вала к верхней, необходимо для выравнивания размеров частиц смазки в диапазоне 0,1...2,0 мм по ее объему (массе) При этом учитывается отмеченное ранее в прототипе уменьшений разменов частиц смазки о г верхней части емкости к нижней в соответствии с законом геометрической прогрессии при равномерном распределении лопастей по длине вала.

Для компенсации с-того явления приняли во внимание следующее,

Зазор между боковыми кромками лопастей в нижней части емкости должен быть (как показали эксперименты) равным 40.,.60 минима 1ьного приемлемого размера частиц смазки, равногз 0,1 мм, т.е. 4...6 мм. При этом достигается минимальное их дополнительное измельчение.

Зазор мекду боковыми кромками лопастей в верхней части емкости должен быть равным 0.6...1 от максимального приемлемого размера частиц смазки, равного 2,0 мм, т.е. 1,2. .2 м.

Практичес1-и применяемое межосевое расстояние валов составляет 400... 1200 мм, причем меньший размер соответствует - более мелкой фракции частиц смазки при прочих равных условиях.

Тогда перзый (next дный, при j 0) член геометрической прогрессии

30 ° 400. 1620o-(001-0-005)L- № а последний Q - n-ный) член геометрической прогрессии

4002.. i2200(0-0030 0-0017)L (5)

Знаменатель q геометрической прогрессии определится из общего выражения j-того члена

aj a0 q (6)

В частности, для последнего члена прогрессии

an a0qL,(7)

откуда

q(fM

do

(8)

Подставляя в формулу 8) выражения (4) и (5), получили:

(огпзо q h (W

- 03

03

jl/П

(9)

(10) (11)

00017 ) L 0005 ) L

В результате

a; a0 0,3i/n или с учетом (4)

щ (0,005...0,01) 0,3l/nL Формулы (11) и (3) тождественны.

Выполнение зазора между кромками сходящихся лопастей по зависимости с коэффициентом меньшим, чем 0,005 увеличит местное измельчение и неравномерность размеров частиц смазки по ее объему и создаст при этом условия для механического зацепления сходящихся лопастей, в частности, при их вибрации вследствие малости величины зазора между ними. При этом увеличится слипаемость мелких фракций смазки и ухудшится ее вовлечение в очаг деформации при волочении.

Выполнение зазора между кромками сходящихся лопастей по зависимости с коэффициентом большим, чем 0,01 уменьшит местное измельчение и увеличит неравномерность размеров частиц смазки по ее объему. При этом снизится стабильность поступления смазки в очаг деформации при волочении.

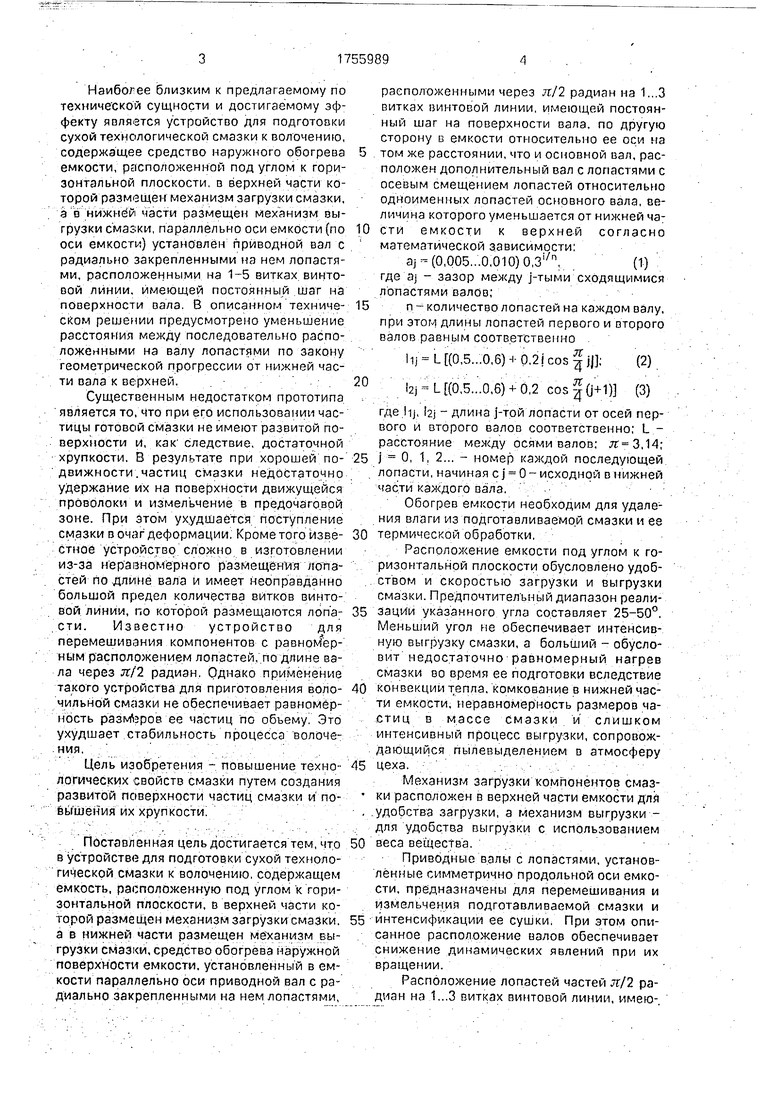

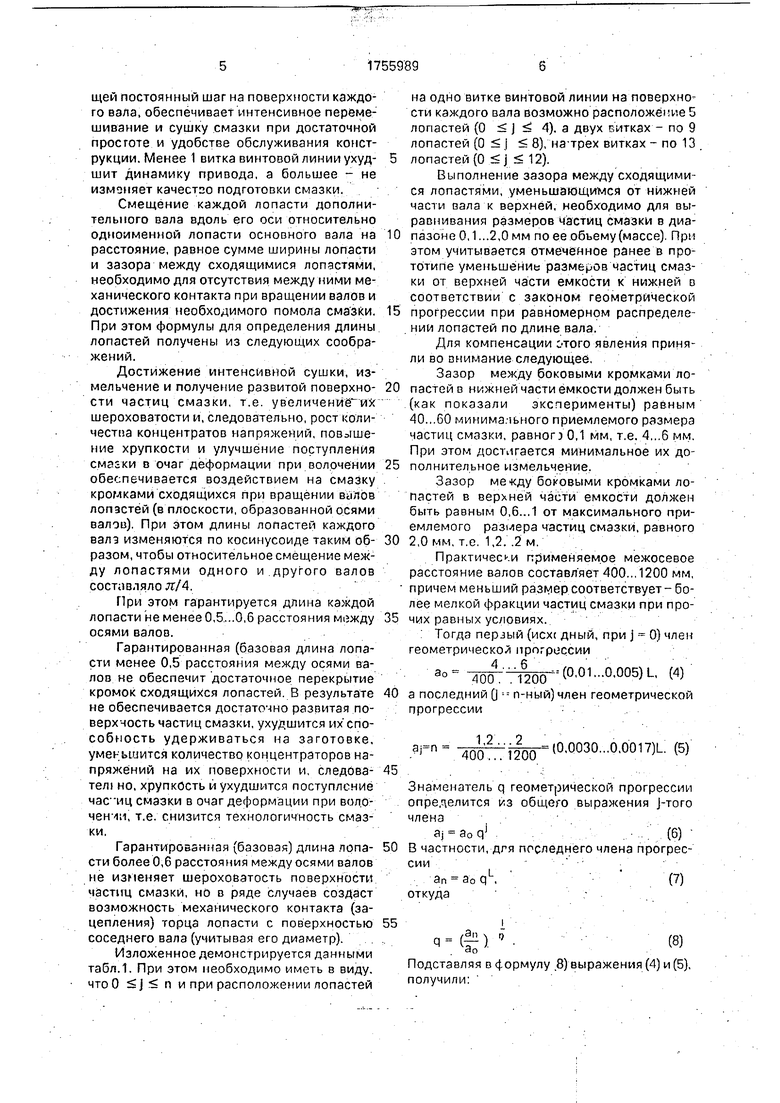

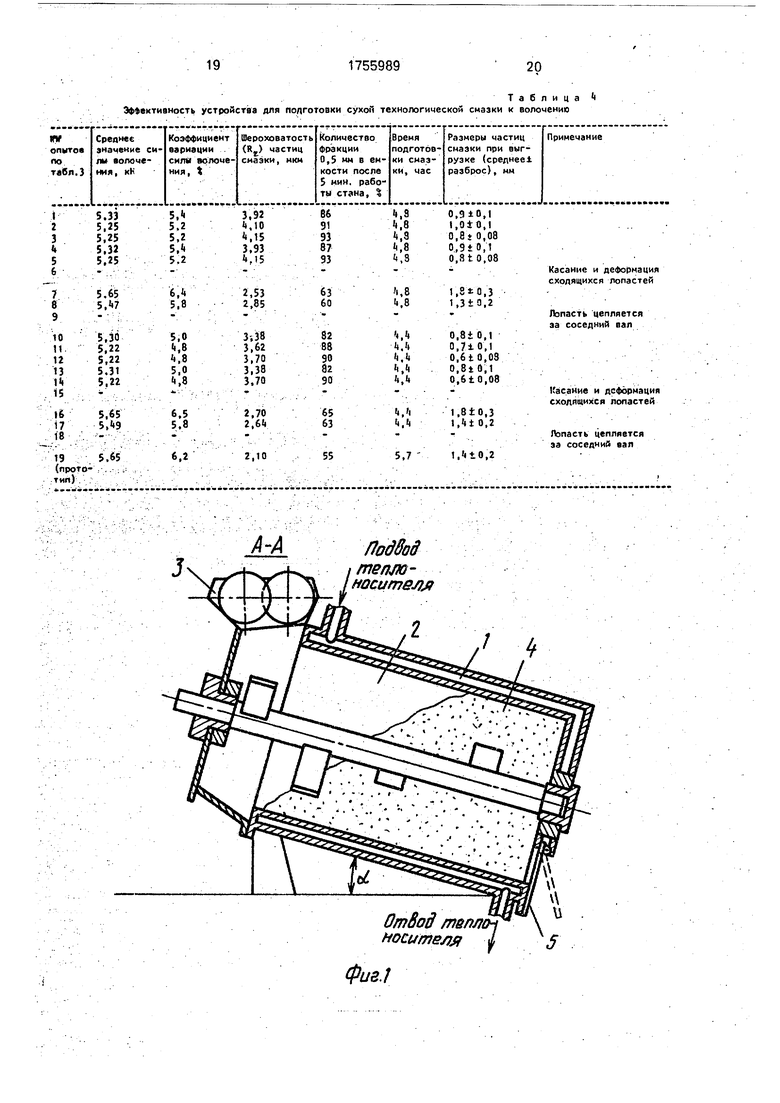

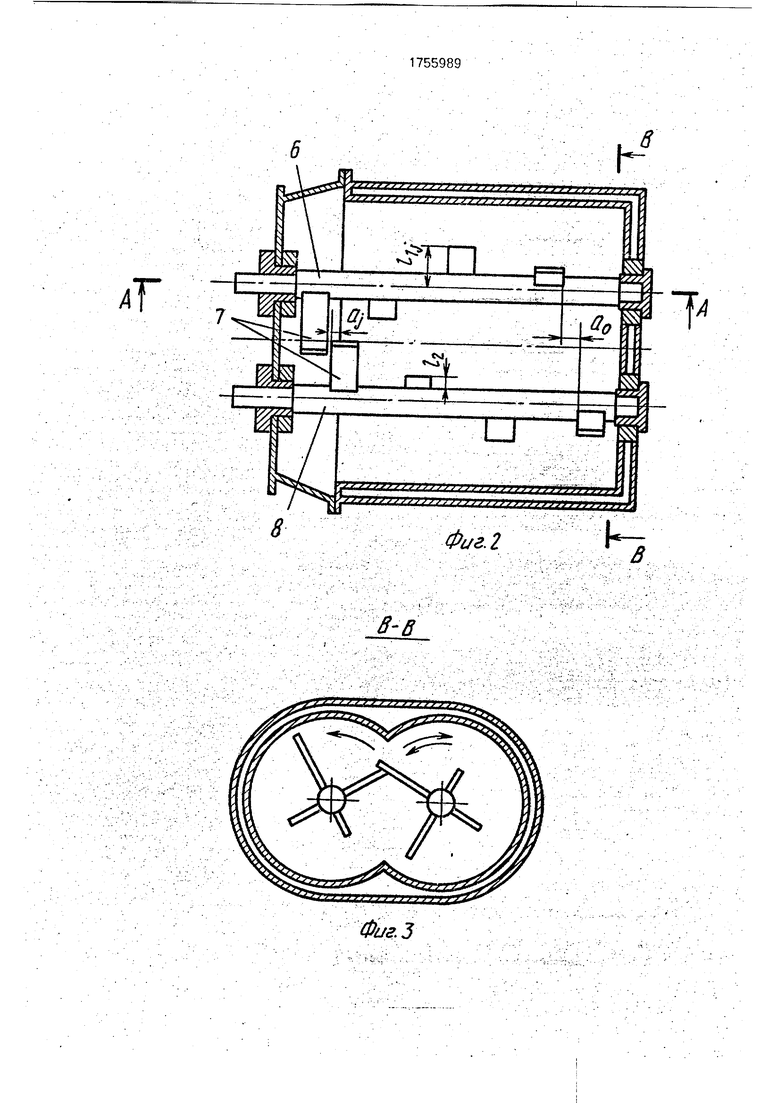

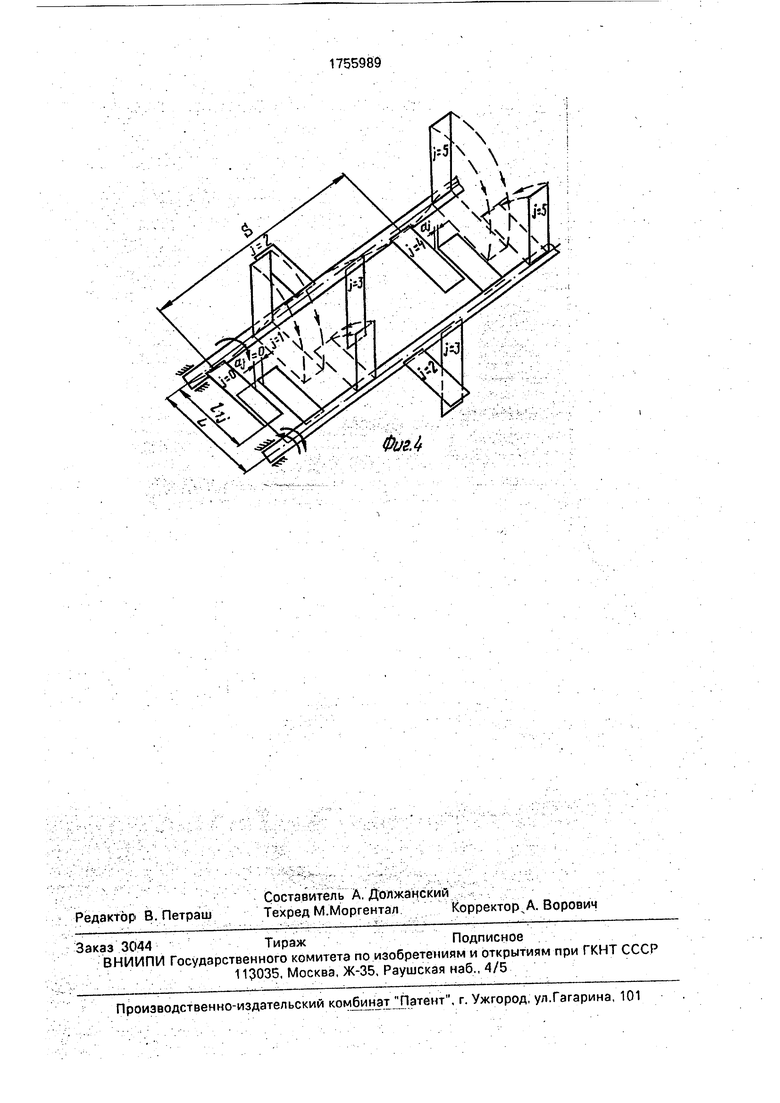

На фиг.1, 2, 3 изображен общий вид устройства для подготовки сухой технологической смазки к волочению; на фиг.4 - аксонометрическая схема расположения валов с лопастями.

Устройство (фиг.1) состоит из средства наружного обогрева 1 емкости 2, расположенной под углом а к горизонтальной плоскости, в верхней части которой размещен механизм 3 загрузки смазки 4, а в нижней части размещен механизм 5 выгрузки готовой смазки. Параллельно оси емкости 2 симметрично ей расположены два вала 6 и 8 с лопастями 7, закрепленными радиально на валах через nil радиан на 1-3 витках (показан один виток) винтовой линии, имеющей постоянный шаг S (см. фиг 2) на поверхности вала (на фиг.4 изображен 1,25 витка винтовой линии).

Расстояние между осями валов L, а длина каждой лопасти hj или г на первом или втором валу определяется по формулам (2) и (3) соответственно,) - номер лопасти каждого вала, начиная с j 0 в нижней части устройства для подготовки сухой технологической смазки к волочению. Расстояние между сходящимися при вращении валов лопастями 3j уменьшается от нижней части вала 0 0) к верхней согласно формуле (1). Валы имеют возможность вращаться от привода как в одну сторону (например, оба по часовой стрелке), так и встречно (например, первый - по часовой стрелке второй - против)

Поскольку шаг между лопастями по длине каждого вала постоянен, а зазор между

сходящимися при вращении валов лопастями уменьшается от нижней части вала к верхней по выражнеию (1), ширина каждой лопасти несколько увеличивается (в пределах 1, 2...6 мм).

0 Устройство работает следующим образом.

Компоненты смазки 4 засыпаются через загрузочное устройство 3 в емкость 2, обогреваемую снаружи средством 1. Температу5 ра внутри емкости составляет 60...180°С в зависимости от необходимого режима сушки (термообработки) компонентов смазки.

Смешивание и измельчение компонентов смазки в емкости осуществляется лопа0 сгями 7 при вращении валов 6 и 8 от отдельного привода (на чертежах не изображен) в одну или противоположные стороны. В результате силового и теплового воздействия на компоненты смазки 4 она рав5 номерно и быстро измельчается по высоте емкости. Выгрузка готовой смазки производится при открывании механизма выгрузки 5. Необходимые технологические свойства готовой смазки (развитая шероховатая по0 верхность ее частиц, их хрупкость и равномерность размеров в диапазоне 0,1...2 мм) достигаются за счет воздействия лопастей переменной длины, обеспечивающих необходимую траекторию движения частиц

5 смазки по длине (и высоте) емкости, и уменьшающегося зазора между сходящимися лопастями валов от нижней части вала к верхней.

Пример реализации.

0 В лабораторных условиях были испытаны модели устройства для подготовки сухой технологической смазки к волочению.

Модель представляла собой емкость овальной формы с большей осью попереч5 ного сечения равной 500 мм и меньшей 320 мм, обогреваемую снаружи злектротер- моэлементами. Емкость была расположена к горизонту под углом 30°.

В верхней части и нижней части емкости

0 располагались закрывающиеся лючки для загрузки и выгрузки смазки соответственно. Симметрично оси емкости располагались 2 вала с межцентровым расстоянием 185 мм длиной 600 мм и диаметром 62 мм

5 каждый (из условия прочности) с радиаль,но закрещенными лопастями, расположенными через я/2 радиан на 1 . 3 витках винтовой линии, имеющей постоянный шаг. Привод валков с частотой 120 об/мин осуществлялся от одного электродвигателя через систему шестерен, обеспечивающих возможность их сращения о одну и противоположные стороны. При этом обеспечивался зазор з между сходящимися лопастями по зависимости

aj (0,004.. ,0,Oi2)0,3J/nL, где j 0,1,2...- номер каждой последующей лопасти, начиная с j 0 - исходной в нижней части каждого вала; п - количество лопастей на каждом валу; L-расстояние между осями валов.

Длина лопастей Ij определялась формулами.

-для одного вала

Hj LJ(0,45...0.65) + 0,2|cos|j

-для другого вала

2j Ц(0,45...0,65)+ 0,21 cos |0 +1)1

Ширина лопастей определялась длиной вала (равной 600 мм), их количеством (в зависимости от количества витков винтовой линии, по которой лопасти располагались) и зазором между сходящимися лопастями при вращении валов в зависимости от номера j лопасти на валу. Варьирование указанных параметров достигалось креплением лопастей на втулках, надетых на каждый вал, с возможностью их применения вдоль вала и фиксации.

Для сравнения была испытана модель устройства согласно прототипу, в которой в емкости с аналогичным наружным обогревом, лючками для засыпки и выгрузки смазки, имеющей круглое сечение с поперечным диаметром 400 мм, был расположен один приводной вал длиной 600 мм с радиально закрепленными на нем лопастями. Частота вращения вала составляла 120 об/мин. Крепление лопастей к валу осуществлялось аналогично описанному выше на 2 витках винтовой линии с уменьшающимся шагом по оси вала от его нижней-части к верхней по закону геометрической прогрессии. Ширина лопастей на плоскость, образованную геометрической осью лопасти и осью вала составляла 1,07 расстояния между последовательно расположенными лопастями.

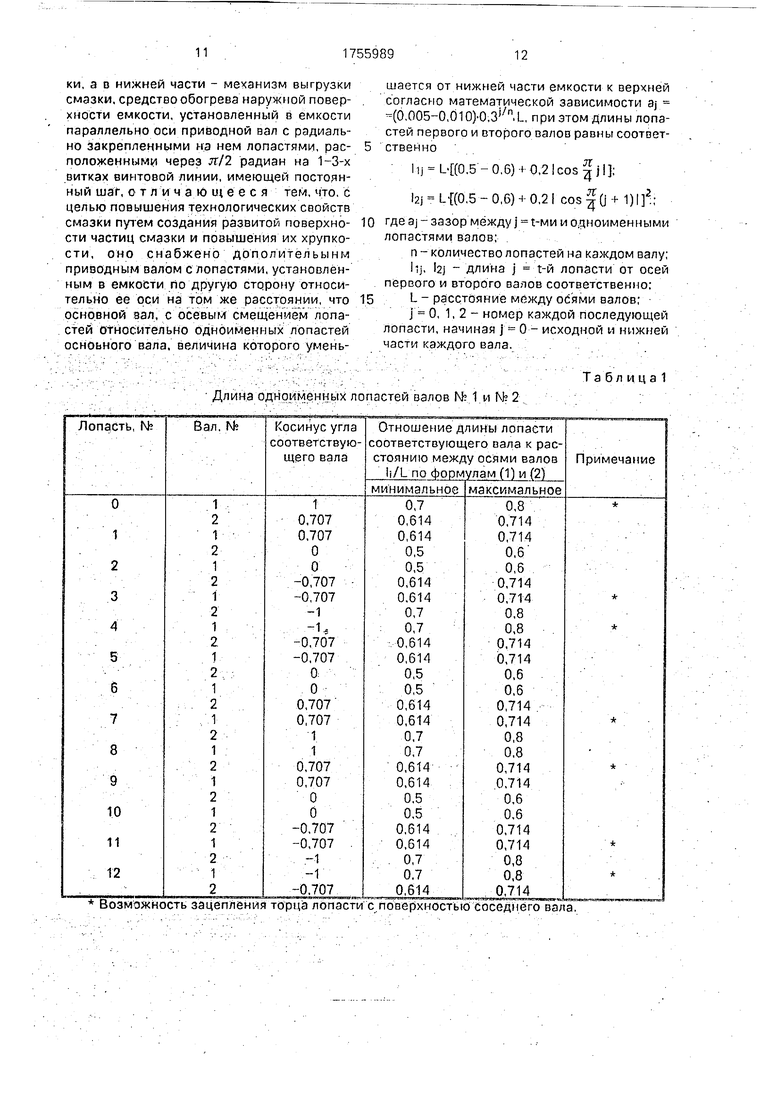

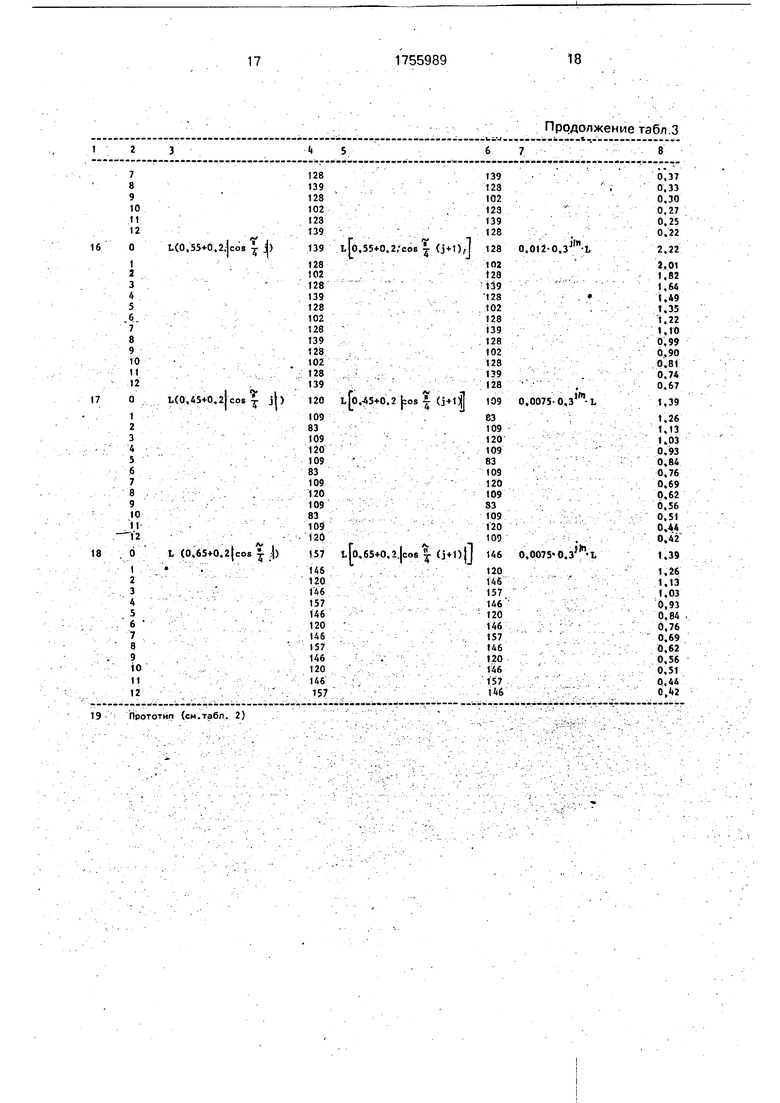

Согласно прототипу на двух витках винтовой линии на поверхности вала, по которой расположены лопасти, размещается 6 лопастей (включая нулевую), т.е. j 5, а расстояние AJ между последующими лопастями от нижней части вала к верхней и соответствующая ширина Bj лопастей равны (табл.2):

С помощью моделей установку готовили к волочению термообработанную смесь мыла по РСТУССР 496-72 с 15% извести. При этом температурный режим подготовки: нагрев до температуры 80°С в течение 0.5 ч,

затем увеличение температуры до 150°С в течение 2 ч. Далее при необходимости смазку сушили до влажности 0,5%.

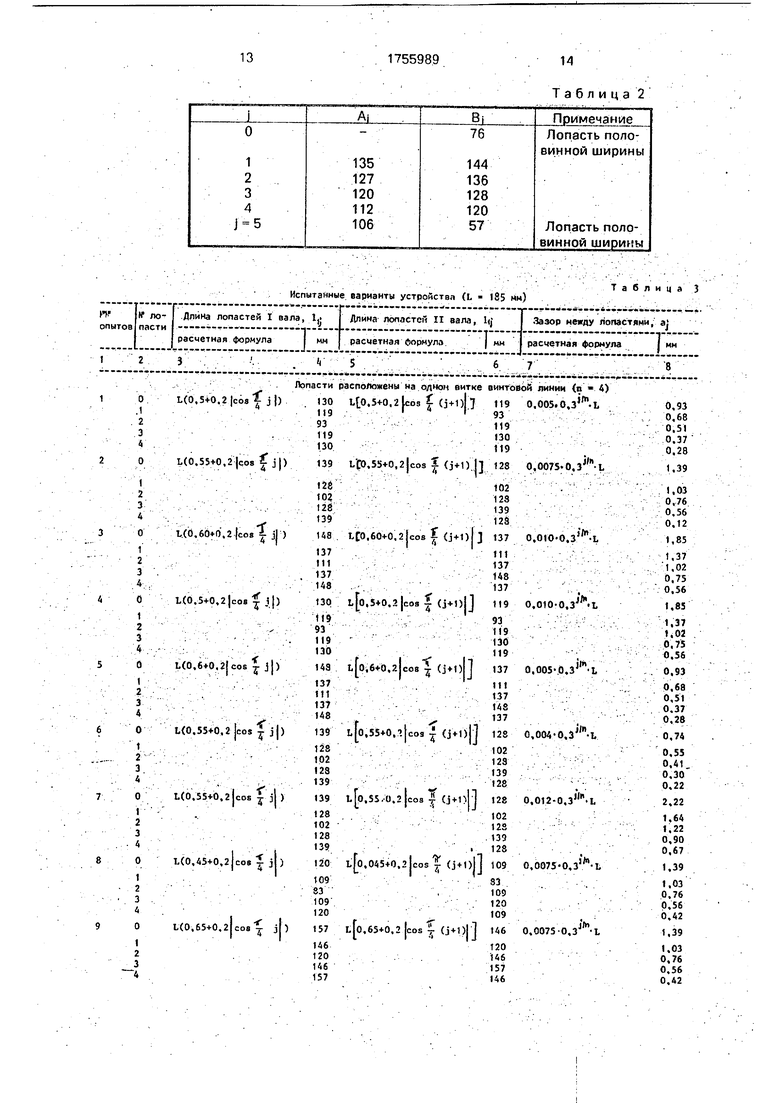

В опытах были реализованы варианты,

представленные в табл.3.

С использованием смазки, приготовленной в установках по вариантам таблицы 3 проводили волочение катанки диаметром 6,5 мм на конечный размер 5,5 мм на стане

1 /550 Кратос со скоростью 3 м/с. В опытах фиксировали: усилие волочения с ги. чощью тензоре- зисторного датчика, и коэффициент вариациинапряженияволочения,

характеризующие поступление (количество

и стабильность) смазки в очаг деформации,

шероховатость частиц смазки по пвраметру RZ с помощью двойного микроскопа

Линника типа МИС-11;

хрупкость частиц смазки по наличию в емкость перед волокой фракции размером 0,5 мм после 5 минут работы стана - с помощью сит с соответствующим размером ячейки;

время достижения влажности смазки 0,5% в установке (весовым методом);

размеры частиц смазки вначале, середине и конце ее выгрузки из установки. Результаты испытаний, приведенные в

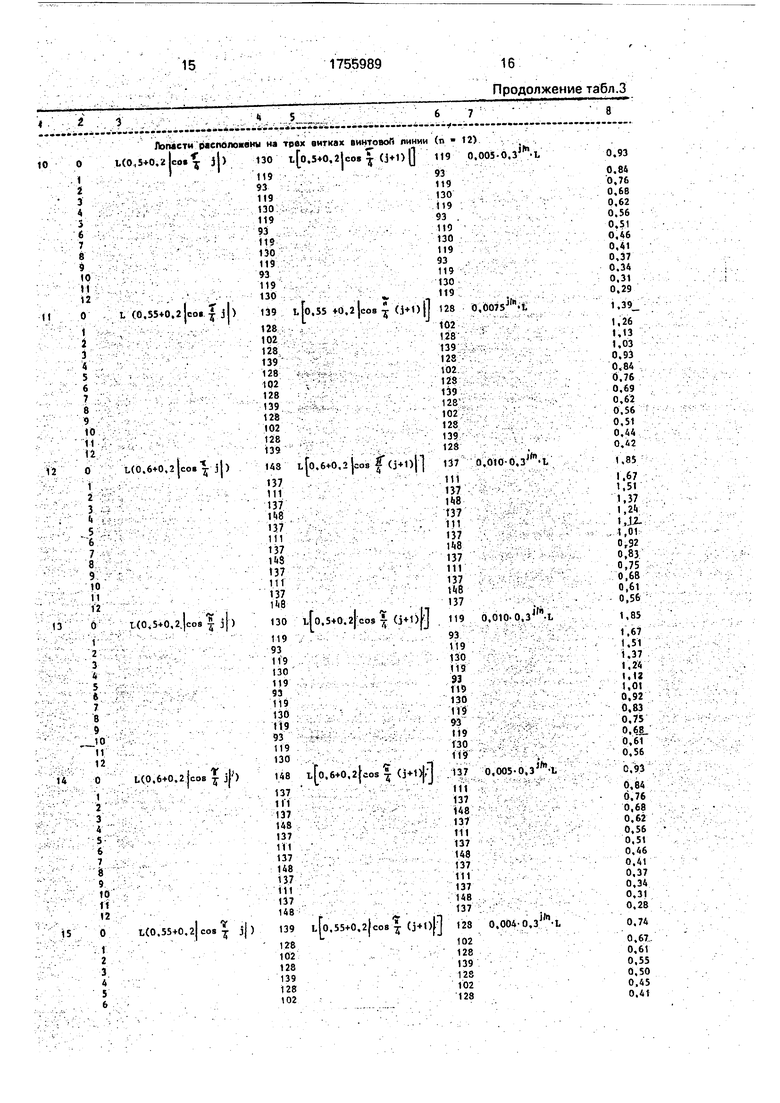

табл.4, свидетельствуют о том, что использование нового устройства для подготовки сухой технологической смазки к волочению в заявленном опытном диапазоне его параметров по сравнению с известным устройством аналогичного назначения позволяет улучшить поступление подготовленной смазки в очаг деформации при волочении, что выражается в снижении силы волочения на 5,7.. 7,6% и повышении стабильности силы волочения (уменьшение ее коэффициента вариации) на 13.,.22,5% за счет увеличения хрупкости частиц смазки на 49...69% и увеличения их шероховатости в 1,61.. 1,98 раз. При этом время подготовки

смазки (достижения ею влажности 0,5%) уменьшается на 14...23% и сохраняется оптимальный размер ее частиц.

Выход за оптимальный диапазон параметров устройства ухудшает показатели его

эффективности: сила волочения возрастает на 2,4 .8,2%, снижается ее стабильность на 7,4...35%, уменьшается хрупкость и шероховатость частиц смазки в 1,25...1,64 раза,

Фор мула изобретения

Устройство для подготовки сухой технологической смазки к волочению, содержащее емкость, расположенную под углом к горизонтальной плоскости, в верхней части которой размещен механизм загрузки смазки, а в нижней части - механизм выгрузки смазки, средство обогрева наружной поверхности емкости, установленный в емкости параллельно оси приводной вал с радиаль- но закрепленными на нем лопастями, расположенными через -тг/2 радиан на 1-3-х витках винтовой линии, имеющей постоянный шаг, отличающееся тем, что, с целью повышения технологических свойств смазки путем создания развитой поверхности частиц смазки и повышения их хрупкости, оно снабжено дополительынм приводным валом с лопастями, установленным в емкости по другую сторону относительно ее оси на том же расстоянии, что основной зал, с осевым смещением лопастей относительно одноименных лопастей основного вала, величина которого уменьшается от нижней части емкости к верхней согласно математической зависимости aj -(0,005-0,010)-0,3i/n,L, при этом длины лопастей первого и второго палов равны соответ- ственно

lij-b(0.5-0.6) t 0,2 I cos | j

l2j L{(0.5 - 0,6) ч 0,21 cos JO 1)1 f;

где aj - зазор между j t-ми и одноименными лопастями валов;

п - количество лопастей на каждом валу; lij. 2 длина j t-й лопасти от осей первого и второго валов соответственно: L - расстояние между осями валов;

j 0, 1,2- номер каждой последующей лопасти, начиная j 0 - исходной и нижней части каждого вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки сухой технологической смазки к волочению | 1983 |

|

SU1123753A1 |

| Способ волочения круглой заготовки | 1986 |

|

SU1400695A1 |

| Устройство для калибровки электродной проволоки волочением | 1987 |

|

SU1507490A1 |

| Способ многократного волочения стальной проволоки | 1983 |

|

SU1533800A1 |

| Способ волочения круглой заготовки | 1985 |

|

SU1274787A1 |

| УСТАНОВКА ГРАНУЛЯЦИИ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2008 |

|

RU2378043C2 |

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU765345A1 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Способ определения профиля обжимной части самоустанавливающейся оправки для волочения труб | 1987 |

|

SU1491599A1 |

| Мельница для сыпучих материалов | 1986 |

|

SU1590136A1 |

Сущность изобретения: устройство содержит наклонную к горизонтальной плоскости емкость, в верхней части которой размещен механизм загрузки смазки, а в нижней части - механизм выгрузки смазки, средство обогрева емкости, установленные в емкости параллельно оси по разные стороны на одинаковом расстоянии приводные валы с радизльно закрепленными лопастями, расположенными через я/2 радиан на 1 -3 витках винтовой линии, имеющей постоянный шаг. Лопасти одного вала смещены относительно одноименных лопастей другого на4 величину, уменьшающуюся от нижней части емкости к верхней согласно регламентированной зависимости. 4 табл , 4 ил.

Длина одноименных лопастей валов № 1 и № 2

Возможность зацепления торца лопасти с поверхностью соседнего вала

Т а б л и ц а 1

13

Испытанные варианты устройства (L - 185 мм)

Лопасти

0UO. j|)130

1119

293

3119

4130

ОL(0.55+0,2|cos Ј j|) 139

расположены на одном витке винтовой линии (п 4)

,5+0.2lcos Ј (J + DJ7 119 0.005.0,3|m.b I I01

93 119 130 119

l/fl,55+0,21cos | (j + O I 128 0..3 -I

1755989

14 Таблица 2

Таблица 3

0,5+0.2lcos Ј (J + DJ7 119 0.005.0,3|m.b I I01

93 119 130 119

fl,55+0,21cos | (j + O I 128 0..3 -I

102 128 139 123

0,60+0.2Jcos Ј j + 1)M 137 0.010-0.3j;r-I.

Ill

137 148 137

O,5+0.2 |cos (j+1)jj 119 0.010-0.

93 119 130 119

o.6+0,21coe | (j + O 137 0.005-0,3J B I,

tit 137 US 137

102 123 139 128

fo.SS.O.ZJcos | (j + nll 128 0,012-0,3||И-Ь

102 123 t39 128

O,045+0,2Jcos 1 (j + 1)jj 109 0,0075-0,

83 109 120 109

о,65+0.2 Icos (j + 1)|l 146 0,00750,

T20 146 157 146

0,93 0,68 0,51 0.37 0.28

1,39

1,85

1,37 1,02 0,75 0,56

0.93

0,68 0,51 0.37 0,28

JO.SS+O.cog | (J + 0|1 128 0,004-0.,74

0.55 0,41 0,30 0.22

1,39

15175598916

Продолжение табл.3

19Прототип {см.табл. 2)

Продолжение табл 3

Таблица Эффективность устройства для полготовки сухой технологической смазки к волочению

5,65 5,47

5,30 5,22 5,22 5.31 5,22

М 5.8

5,0 М

м

м

ч

2,53 2,85

3-.38 3,62 3,70 3,38 3,70

2,70 2,61,

63

60

82 88 90 82

90

65 63

6,2

2,10

55

Отвод телло-Г носителя I

фиг,1

1,,3

1,3tO,2

0.840.1 o.7±o.i 0,6tO,08 O.Bt 0,1 0,6tO,08

сходящихся лопастей

Лопасть цепляется аа соседний вал

Касание и деформация сходящихся лопастей

Лопасть цепляется за соседний вал

Подвод темю- fiocumejjjf

/

AT

Фиг.З

чк

fS

ФигА

| Устройство для подготовки сухой технологической смазки к волочению | 1983 |

|

SU1123753A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-05—Подача