N9

00

00

со

Изобретение относится к обработке металлов давлением и может быть использовано в инструментальном производстве при изготовлении концевых режущих инструментов.

По основному авт. св. .№ 941012 известен способ изготовления режущих инструментов, включающий изготовление рабочей части инструмента со стружечной канавкой, хвостовика и соединение рабочей части и хвостовика радиальным обжатием металлом хвостовика боковой поверхности рабочей части инструмента, при этом перед радиальным обжатием осуществляют выдавливание материала хвостовика в стружечные канавки рабочей части инструмента 1.

Недостатком известного способа является невысокая долговечность полученных инструментов с винтовыми стружечными канавками при обработке этим инструментом высокопрочных материалов. Вследствие различия коэффициентов линейного расщирения металлов рабочей части и хвостовика инструмента, при нагревах и охлаждениях в процессе отжига и закалки в зоне соединения ослабляется натяг между хвостовиком и винтообразным профилем рабочей части, последняя вывинчивается из хвостовика, перекашивается и разрущается.

Цель изобретения - повыщение долговечности получаемых инструментов.

Указанная цель достигается тем, что согласно способу после соединения рабочей части и хвостовика проводят упрочняющую термическую обработку, а перед выдавливанием материала хвостовика в стружечные канавки рабочей части, указанные канавки заполняют шликером стеклоэмали, температура оплавления которой соответствует температурному интервалу упрочняющей термической обработки.

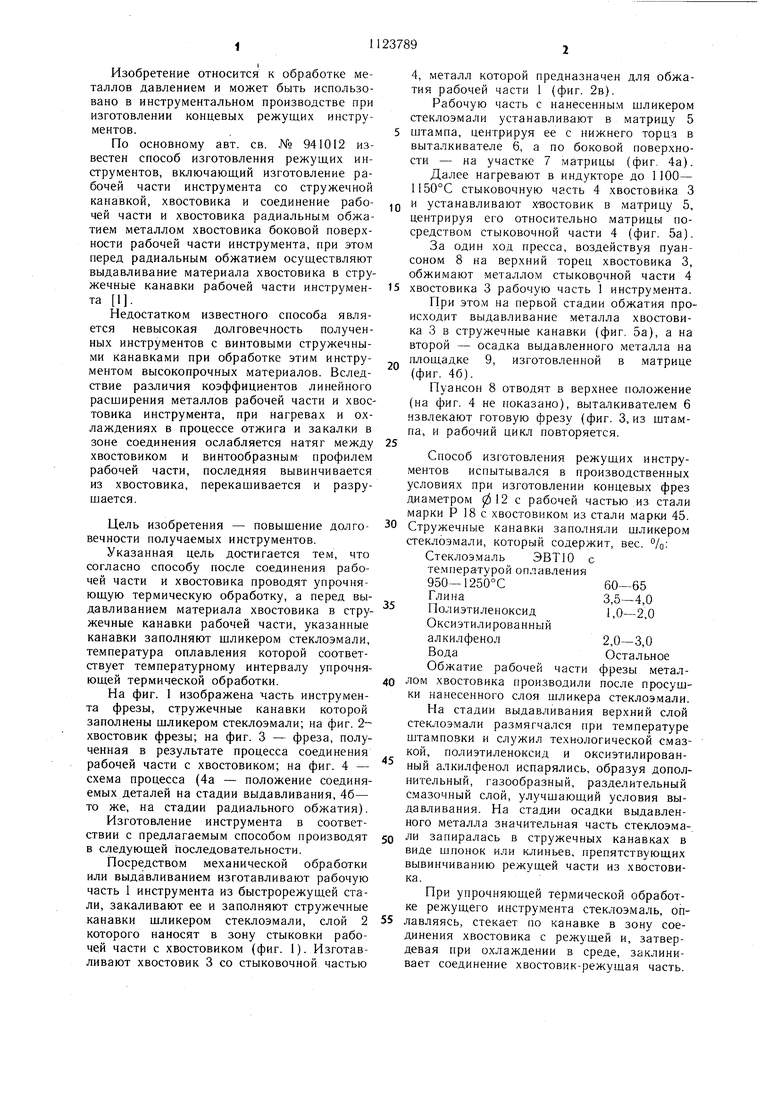

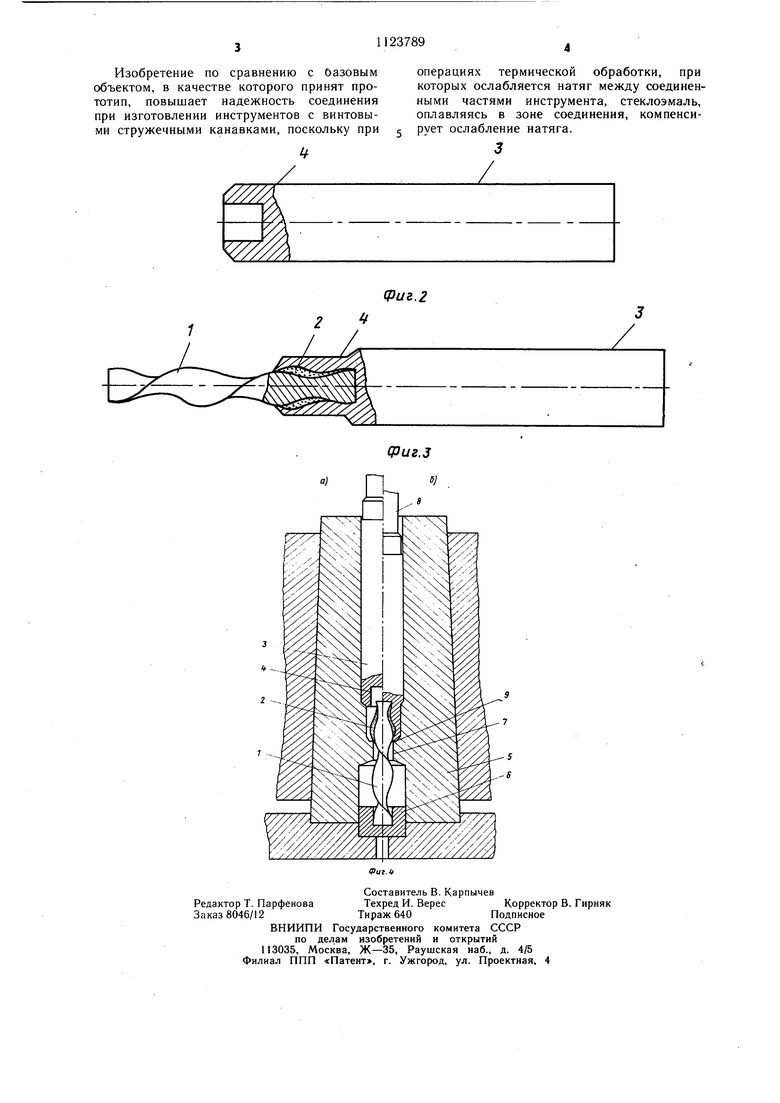

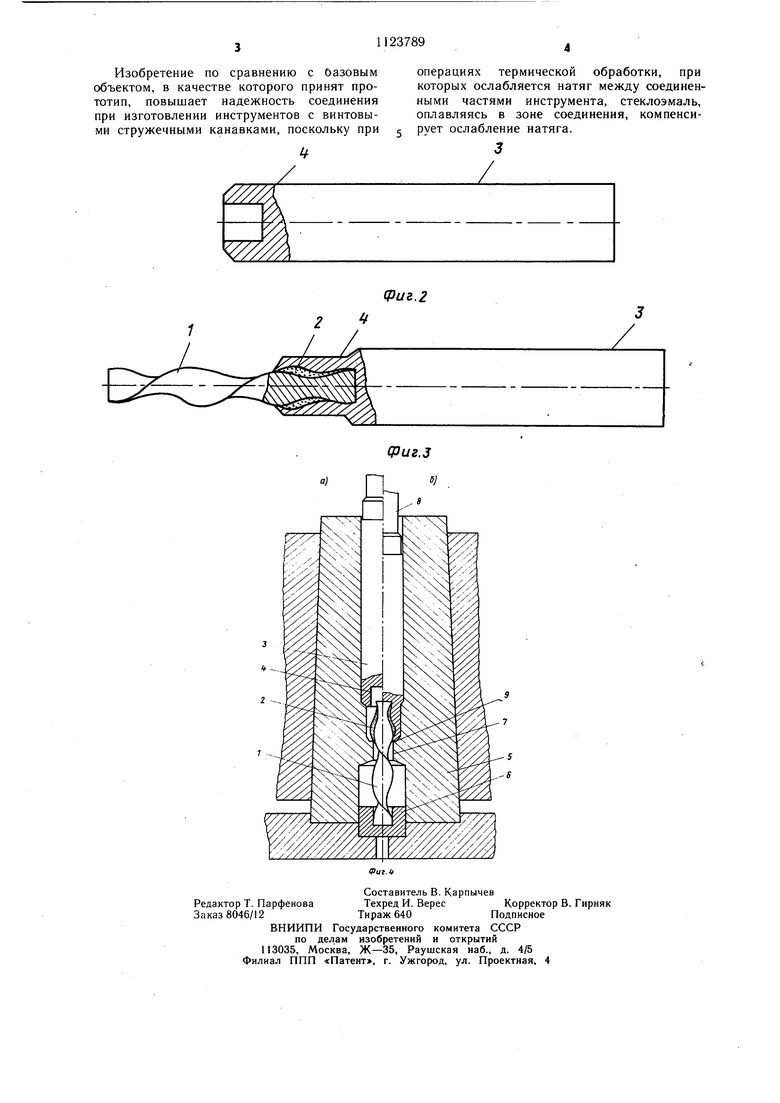

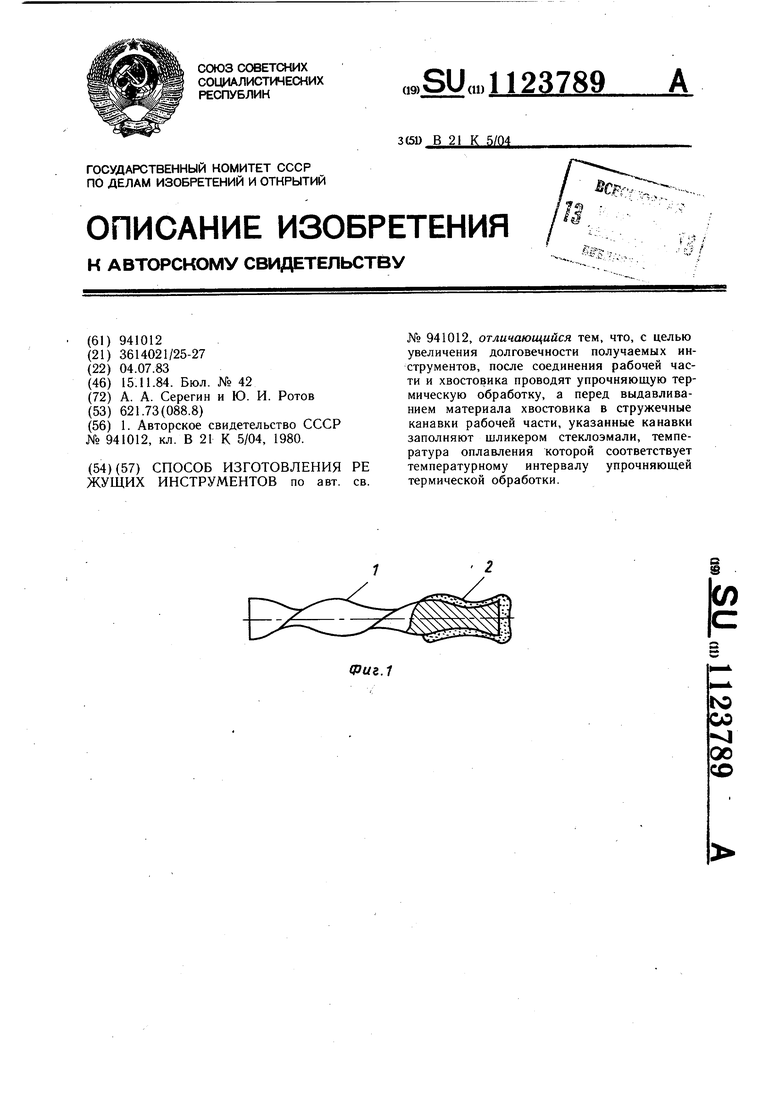

На фиг. 1 изображена часть инструмента фрезы, стружечные канавки которой заполнены щликером стеклоэмали; на фиг. 2-хвостовик фрезы; на фиг. 3 - фреза, полученная в результате процесса соединения рабочей части с хвостовиком; на фиг. 4 - схема процесса (4а - положение соединяемых деталей на стадии выдавливания, 46- то же, на стадии радиального обжатия).

Изготовление инструмента в соответствии с предлагаемым способом производят в следующей последовательности.

Посредством механической обработки или выдавливанием изготавливают рабочую часть 1 инструмента из быстрорежущей стали, закаливают ее и заполняют стружечные канавки щликером стеклоэмали, слой 2 которого наносят в зону стыковки рабочей части с хвостовиком (фиг. 1). Изготавливают хвостовик 3 со стыковочной частью

4, металл которой предназначен для обжатия рабочей части 1 (фиг. 2в).

Рабочую часть с нанесенным щликером стеклоэмали устанавливают в матрицу 5 5 штампа, центрируя ее с нижнего торца в выталкивателе 6, а по боковой поверхности - на участке 7 матрицы (фиг. 4а).

Далее нагревают в индукторе до 1100- 1150°С стыковочную часть 4 хвостовика 3 Q и устанавливают х-востовик в матрицу 5, центрируя его относительно матрицы посредством стыковочной части 4 (фиг. 5а).

За один ход пресса, воздействуя пуансоном 8 на верхний торец хвостовика 3, обжимают металлом стыковочной части 4 5 хвостовика 3 рабочую часть 1 инструмента.

При этом на первой стадии обжатия происходит выдавливание металла хвостовика 3 в стружечные канавки (фиг. 5а), а на второй - осадка выдавленного металла на площадке 9, изготовленной в матрице (фиг. 46).

Пуансон 8 отводят в верхнее положение (на фиг. 4 не показано), выталкивателем 6 извлекают готовую фрезу (фиг. 3, из штампа, и рабочий цикл повторяется. 5

Способ изготовления режущих инструментов испытывался в производственных условиях при изготовлении концевых фрез диаметром 012 с рабочей частью .из стали марки Р 18 с хвостовиком из стали марки 45. 0 Стружечные канавки заполняли щликером стеклоэмали, который содержит, вес. %:

Стеклоэмаль ЭВТЮ с

те.мпературой оплавления

950-125б°С60-65

Глина3,5-4,0

Полиэтиленоксид1,0-2,0

Оксиэтилированный

алкилфенол2,0-3,0

ВодаОстальное

Обжатие рабочей части фрезы металлом хвостовика производили после просущки нанесенного слоя шликера стеклоэмали.

На стадии выдавливания верхний слой стеклоэмали размягчался при температуре штамповки и служил технологической смазкой, Полиэтиленоксид и оксиэтилированный алкилфенол испарялись, образуя дополнительный, газообразный, разделительный с.мазочный слой, улучшающий условия выдавливания. На стадии осадки выдавленного металла значительная часть стеклоэма0 ли запиралась в стружечных канавках в виде шпонок или клиньев, препятствующих вывинчиванию режущей части из хвостовика.

При упрочняющей термической обработке режущего инструмента стеклоэмаль, оп5 лавляясь, стекает по канавке в зону соединения хвостовика с режущей и, затвердевая при охлаждении в среде, заклинивает соединение хвостовик-режущая часть.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущих инструментов | 1981 |

|

SU1009601A2 |

| Способ изготовления концевых режущих инструментов | 1978 |

|

SU721244A1 |

| Способ изготовления режущих инст-РуМЕНТОВ | 1979 |

|

SU852433A1 |

| Способ нарезания резьбы в отверстиях и инструмент для его осуществления | 2016 |

|

RU2638138C2 |

| Концевой режущий инструмент | 1979 |

|

SU917967A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1995 |

|

RU2089374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ЭЛЕМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2004 |

|

RU2309816C2 |

| Способ изготовления режущего инструмента | 1979 |

|

SU1065072A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛА, КОНТАКТИРУЮЩУЮ С ПИЩЕВЫМИ ПРОДУКТАМИ | 2002 |

|

RU2213808C1 |

| Состав массы для изготовления смазочных шайб | 1981 |

|

SU986536A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ РЕ ЖУЩИХ ИНСТРУМЕНТОВ по авт. св. № 941012, отличающийся тем, что, с целью увеличения долговечности получаемых инструментов, после соединения рабочей части и хвостовика проводят упрочняющую термическую обработку, а перед выдавливанием материала хвостовика в стружечные канавки рабочей части, указанные канавки заполняют шликером стеклоэмали, температура оплавления которой соответствует температурному интервалу упрочняющей термической обработки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления режущих инструментов | 1980 |

|

SU941012A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-15—Публикация

1983-07-04—Подача