1

Изобретение относится к области инструментального производства, и может быть использовано при изготовлении режущих инструментов.

Известен способ изготовления режущих 5 инструментов, например фрез, включающий операции изготовления заготовки корпуса инструмента с канавками под режущие зубья, изготовления заготовок зубьев из быстрорел ущей стали, сборки заготовки ю корпуса с заготовками зубьев и формообразования винтового профиля зубьев .

Недостатком известного способа изготовления режущих инструментов является невысокая точность их изготовления, что свя- 15 зано с профилированием винтового профиля зубьев скручиванием.

Цель изобретения - повышение точности изготовления режущих инструментов.

С этой целью в способе изготовления ре- 20 жущих инструментов, например фрез, включающем операции изготовления заготовки корпуса инструмента с канавками под режущие зубья, изготовления заготовок зубьев из быстрорежущей стали, сбор- 25 ки заготовки корпуса с заготовками зубьев и формообразования винтового профиля зубьев, канавки в корпусе под режущие зубья выполняют по винтовому профилю, соответствующему профилю зубьев готово- 30

го инструмента, после чего производят упрочняющую термическую обработку заготовки корпуса, осуществляют нагрев заготовок зубьев до температуры горячей штамповки, а сборку заготовки корпуса с заготовками зубьев и формообразование винтового профиля зубьев производят путем запрессовки заготовок зубьев в канавки заготовки корпуса.

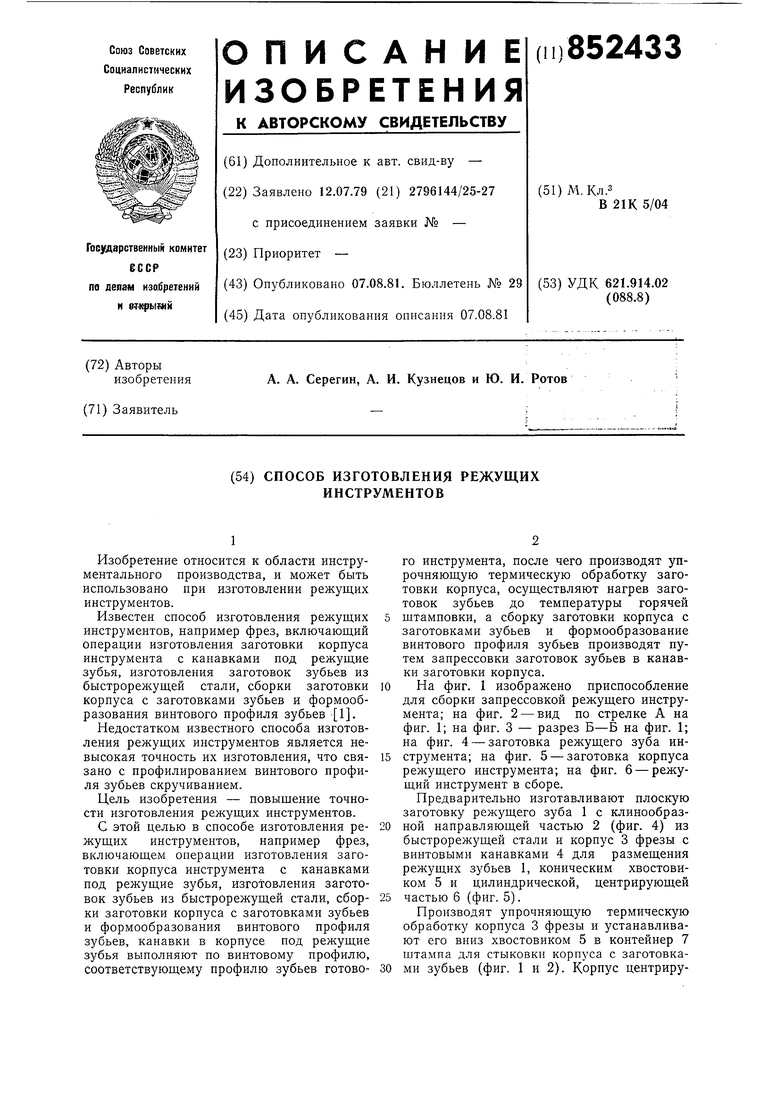

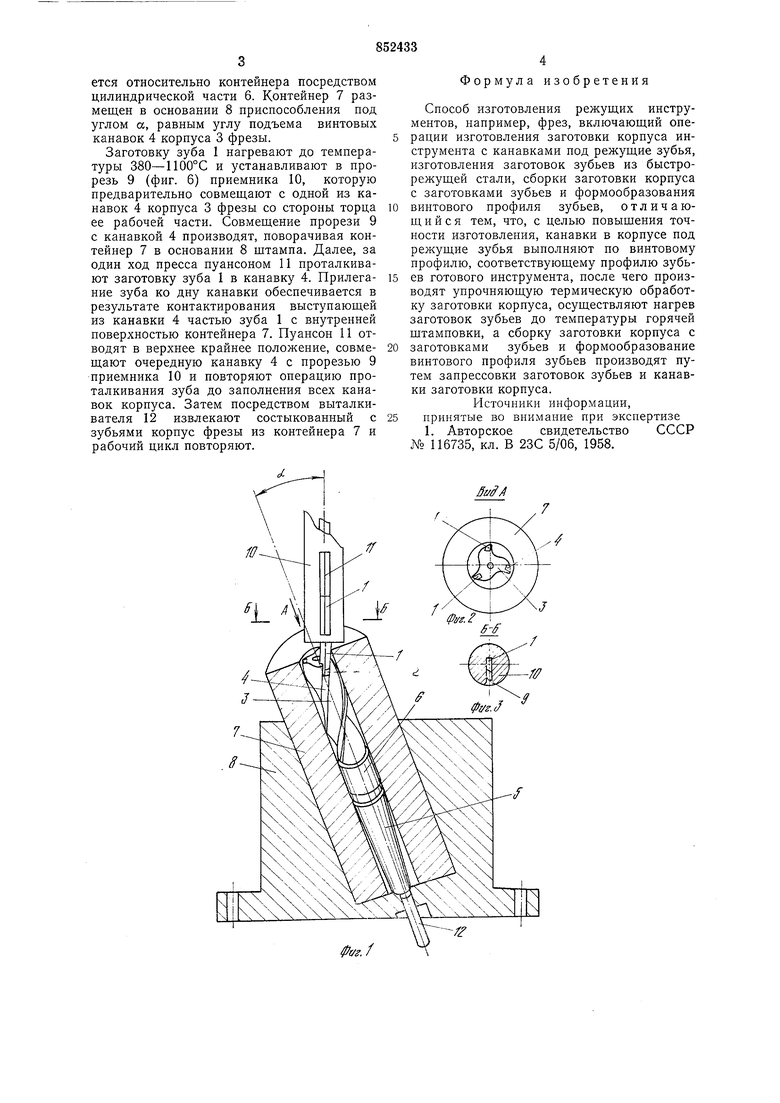

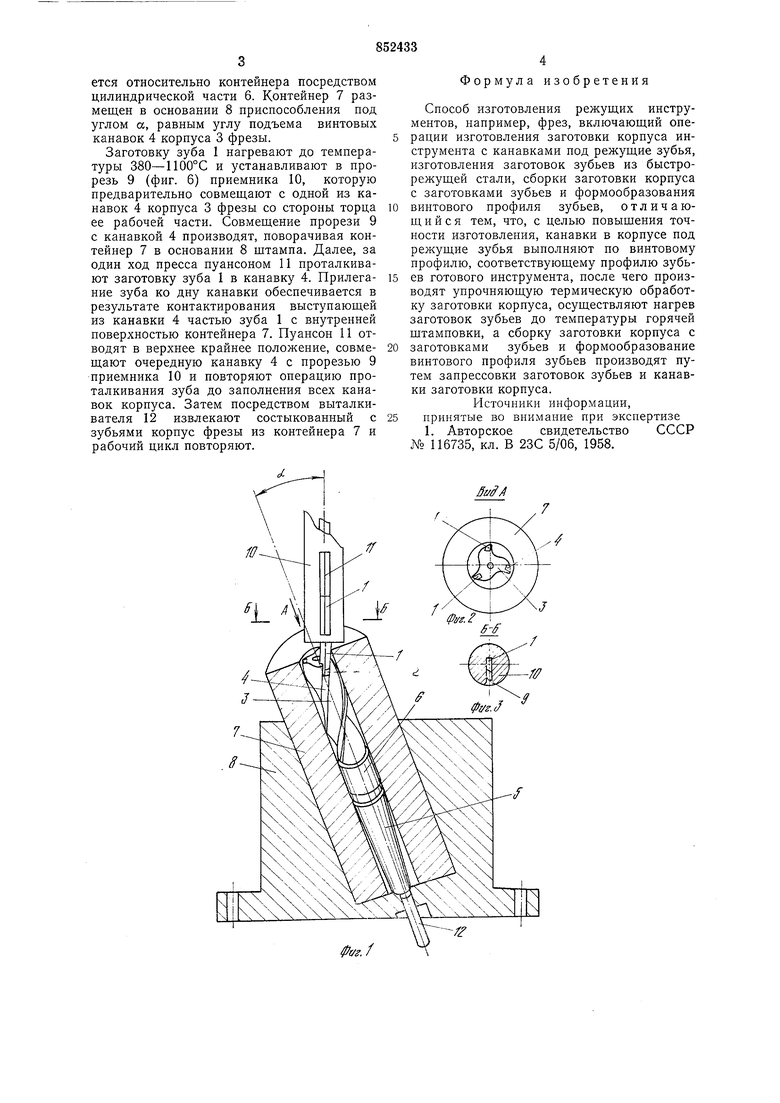

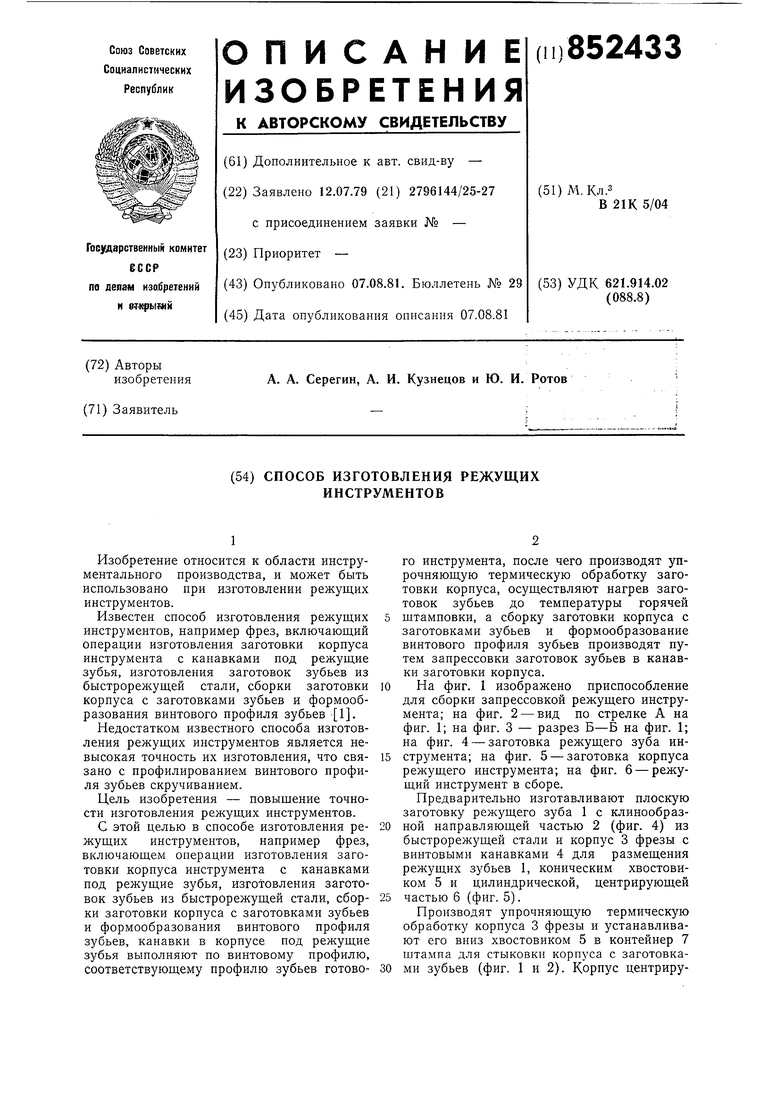

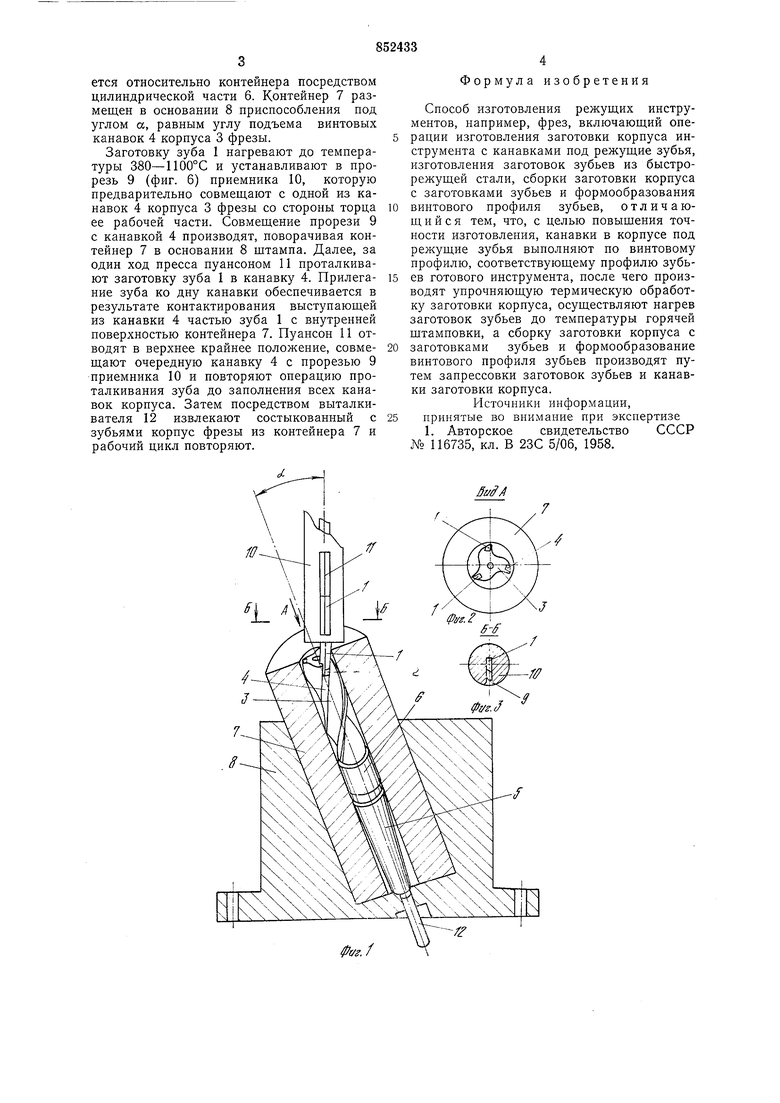

На фиг. 1 изображено приспособление для сборки запрессовкой режущего инструмента; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - заготовка режущего зуба инструмента; на фиг. 5 - заготовка корпуса режущего инструмента; на фиг. 6 - режущий инструмент в сборе.

Предварительно изготавливают плоскую заготовку режущего зуба 1 с клинообразной направляющей частью 2 (фиг. 4) из быстрорежущей стали и корпус 3 фрезы с винтовыми канавками 4 для размещения зубьев 1, коническим хвостовиком 5 и цилиндрической, центрирующей частью 6 (фиг. 5).

Производят упрочняющую термическую обработку KOpnjca 3 фрезы и устанавливают его вниз хвостовиком 5 в контейнер 7 штампа для стыковки корпуса с заготовками зубьев (фиг. 1 и 2). Корпус центрируется относительно контейнера посредством цилиндрической части 6. Контейнер 7 размещен в основании 8 приспособления под углом а, равным углу подъема винтовых канавок 4 корпуса 3 фрезы.

Заготовку зуба 1 нагревают до температуры 380-1100°С и устанавливают в прорезь 9 (фиг. 6) приемника 10, которую предварительно совмещают с одной из канавок 4 корпуса 3 фрезы со стороны торца ее рабочей части. Совмещение прорези 9 с канавкой 4 производят, поворачивая контейнер 7 в основании 8 штампа. Далее, за один ход пресса пуансоном 11 проталкивают заготовку зуба 1 в канавку 4. Прилегание зуба ко дну канавки обеспечивается в результате контактирования выступающей из канавки 4 частью зуба 1 с внутренней поверхностью контейнера 7. Пуансон 11 отводят в верхнее крайнее положение, совмещают очередную канавку 4 с прорезью 9 приемника 10 и повторяют операцию проталкивания зуба до заполнения всех канавок корпуса. Затем посредством выталкивателя 12 извлекают состыкованный с зубьями корпус фрезы из контейнера 7 и рабочий цикл повторяют.

Фс/г./

Формула изобретения

Способ изготовления режущих инструментов, например, фрез, включающий операции изготовления заготовки корпуса инструмента с канавками под режущие зубья, изготовления заготовок зубьев из быстрорежущей стали, сборки заготовки корпуса с заготовками зубьев и формообразования винтового профиля зубьев, отличающийся тем, что, с целью повышения точности изготовления, канавки в корпусе под режущие зубья выполняют по винтовому профилю, соответствующему профилю зубьев готового инструмента, после чего производят упрочняющую термическую обработку заготовки корпуса, осуществляют нагрев заготовок зубьев до температуры горячей штамповки, а сборку заготовки корпуса с заготовками зубьев и формообразование винтового профиля зубьев производят путем запрессовки заготовок зубьев и канавки заготовки корпуса.

Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 116735, кл. В 23С 5/06, 1958.

//f

7

J

уг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущего инструмента | 1979 |

|

SU1065072A1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Способ изготовления режущего инструмента | 1982 |

|

SU1085704A2 |

| Способ изготовления концевых режущих инструментов | 1978 |

|

SU721244A1 |

| Способ изготовления режущих инструментов | 1983 |

|

SU1123789A1 |

| Способ изготовления режущих инструментов | 1981 |

|

SU1009601A2 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2457928C1 |

Авторы

Даты

1981-08-07—Публикация

1979-07-12—Подача