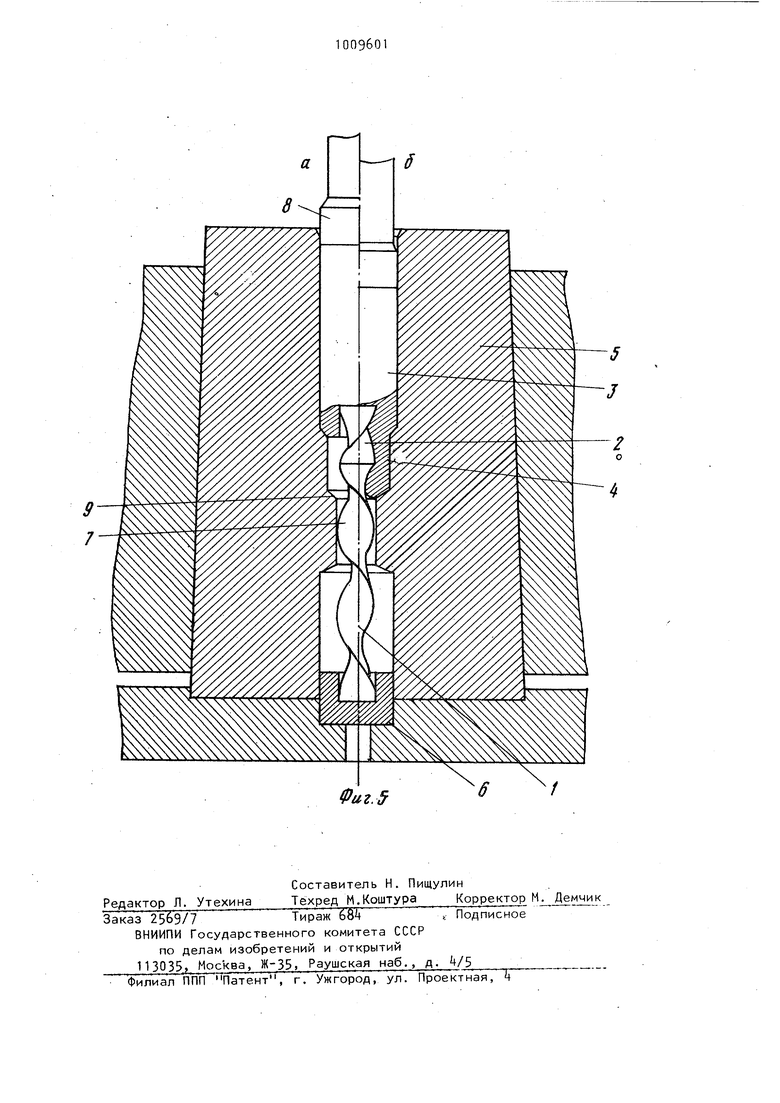

СО 05 1. 1 Изобретение относится k обработке металлов давлением, может быть использовано в инструментальном производстве, По основному авт. св. If известен способ и.зготовления режущий инструментов, включающий изготовление рабочей части инструмента со стружечными канавками, хвостовика и соединение рабочей части и хвостовика радиальным обжатием металлом хвостовика боковой поверхности рабочей части инструмента, при этом перед радиальным обжатием осуществляют выдавливание материала хвостовика в стружечные канавки рабочей части инструмента f Недостатком этого способа является невысокая надежность полученного соединения у инструмента с винтовыми стружечными канавками при обработке этим инструментом высокопрочных материалов. Вследствие различия коэффициентов линейного расширения металлов рабочей части и хвостовика (инструмента при нагревах и. охлаждениях в процессе отжига и закалки в зоне соединения ослабляется натяг между хвостовиком и винтообразным профилем рабочей части, которая вывинчивается из хвостовика, перекашивается и раз рушается . Целью изобретения является повыш ние надежности работы режущего инст румента . Поставленная цель достигается те что по предложенному способу изгото ления режущих инструментов перед вы давливанием материала стыковой част хвостовика в стружечные канавки рабочей части, к торцу рабочей части со стороны хвостовика приваривают стыковочный эпемент по форме, идентичной форме рабочей части, но с уг лом подъема канавок, противоположным углу подъема канавок, выполненных на рабочей части. На фиг. 1 изображена рабочая часть инструмента; на фиг. 2 - полуфабрикат, полученный в результате сварки рабочей части со стыковоч ным элементом; на фиг. 3 хвостовик инструмента; на фиг. Ц - инструмент, полученный в результате про цесса соединения сварного полуфабри ката с хвостовиком; на фиг. 5 схе ма процесса получения инструмента (5а - положение соединяемых деталей 1 О выдавливания, 56 - на стадии раиального обжатия). Изготовление фрезы производят в следующей последовательности. Механической обработкой или выдавливанием изготавливают рабочую часть 1 фрезы из быстрорежущей стали- и стыковочный элемент 2 из конструкционной. Диффузионной сваркой соединяют рабочую часть со стыковочным элементом, причем располагают стыковочный элемент таким образом, чтобы профиль стружечных канавок совместился с профилем стружечных канавок рабочей части, а угол их Подъема был Противоположным углу подъема стружечных канавок рабочей части фрезы. Для предотвращения искажения формы рабочей части при последующем соединении с хвостовиком рабочую часть после сварки подвергают упрочняющей термической обработке. Изготавливают хвостовик 3 со стыковочной частью k, металл которой предназначен для обжатия сварного полуфабриката (фиг. 3). Сварной полуфабрикат устанавливают в матрицу 5 штампа, центрируя его с нижнего торца в выталкивателе 6, а по боковой поверхности - на участке 7 матрицы (фиг. 5а). Далее нагревают в индукторе до 1100-1150°С стыковочную часть 4 хвостовика 3 и устанавливают хвостовик в матрицу 5, центрируя его относительно матрицы посредством стыковочной части 4 (фиг. 5з). За один ход пресса, воздействуя пуансоном 8 на верхний торец хвостовика 3 обжимают металлом стыковочной части k хвостовика 3 сварной полуфабрикат, состоящий из рабочей 1 и стыковочной 2 частей . При этом на первой стадии обжатия происходит выдавливание металла хвостовика 3 в стружечные канавки (фиг. 5а), а на второй - осадка выдавленного металла на площадке 9 изготовленной в матрице (фиг. 56). Пуансон 8 отводят в верхнее положение (на фиг. 5 не показано), выталкивателем 6 извлекают готовую фрезу (фиг. 4) из штампа и рабочей цикл повторяется. Предложенный способ позволяет повысить надежность работы инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущих инструментов | 1983 |

|

SU1123789A1 |

| Способ изготовления концевых режущих инструментов | 1978 |

|

SU721244A1 |

| Способ изготовления режущих инст-РуМЕНТОВ | 1979 |

|

SU852433A1 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ СВАРКИ ДАВЛЕНИЕМ | 2005 |

|

RU2305617C2 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1990 |

|

SU1804027A1 |

| Матрица для прессования фасонных профилей | 1982 |

|

SU1172625A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ изготовления режущего инструмента | 1981 |

|

SU1158308A1 |

| Способ поперечной прокатки режущего инструмента и инструмент для его осуществления | 1987 |

|

SU1622068A1 |

Фиг4

г «t 3jr

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельствб СССР № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-07—Публикация

1981-11-26—Подача