(5) СОСТАВ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ СМАЗОЧНЫХ

ШАЙБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав массы для изготовленияСМАзОчНыХ шАйб | 1979 |

|

SU814507A1 |

| Масса для изготовления смазочных шайб, используемых при деформировании стали | 1977 |

|

SU707639A1 |

| Масса шайб, используемых для прессования изделий без прессостатка | 1979 |

|

SU764764A1 |

| Состав смазочной шайбы для прессования | 1980 |

|

SU927354A1 |

| Состав массы шайб, используемых для прессования без прессостатка | 1978 |

|

SU694240A1 |

| Способ изготовления режущего инструмента | 1979 |

|

SU1065072A1 |

| Способ изготовления изделий из тугоплавких металлов и сплавов | 1984 |

|

SU1192874A1 |

| Способ изготовления концевых режущих инструментов | 1978 |

|

SU721244A1 |

| Технологическая шайба для прес-СОВАНия СТАлЕй и СплАВОВ | 1979 |

|

SU845935A1 |

| Смазочное покрытие для горячей обработки металлов давлением | 1986 |

|

SU1423239A1 |

1

Изобретение относится к обработке металлов давлением.

Известна масса для изготовления шайб, используемых для прессования изделий без пресс-остатка, содержащая смесь талька с асбестом в качестве твердого смазочного вещества и гипс в качестве связующего, при следующем cootHouieHHH компонентов, вес.%:

Тальковый порошок 65 - 75 Асбестовый пороиюк 10-15 Гипс15 - 20 1.

Недостатком массы являются низкие смазочные свойства. В составе шайб, изготовленных из известной массы, отсутствуют газообразующие компоненты, создающие дополнительный газообразный изолирующий слой мехаду нагретой заготовкой и рабочей поверхностью матрицы, что уменьшает . смазочный эффект при штамповке.Внешним проявлением низких смазочных

свойств является образование глубо- . кой пресс-утяжины, трещин, задиров на части поверхности штампованной детали и налипание металла заготов, . ки на поверхность входного конуса матрицы.

Известен также состав массы для изготовления смазочных шайб, содержащий древесные опилки и связую10 щее, например жидкое стекло, при следующем соотношении компонентов, вес.%:

Древесные опилки

Жидкое стекло Остальное 2j,

15 Наличие в известном составе древесных опилок обеспечивает при контакте с нагретым металлом заготовки образование равномерного газообразного изолирующего слоя между заготов20 кой и матрицей, что улучшает смазоч- ные свойства шайб, изготовленных с применением состава.

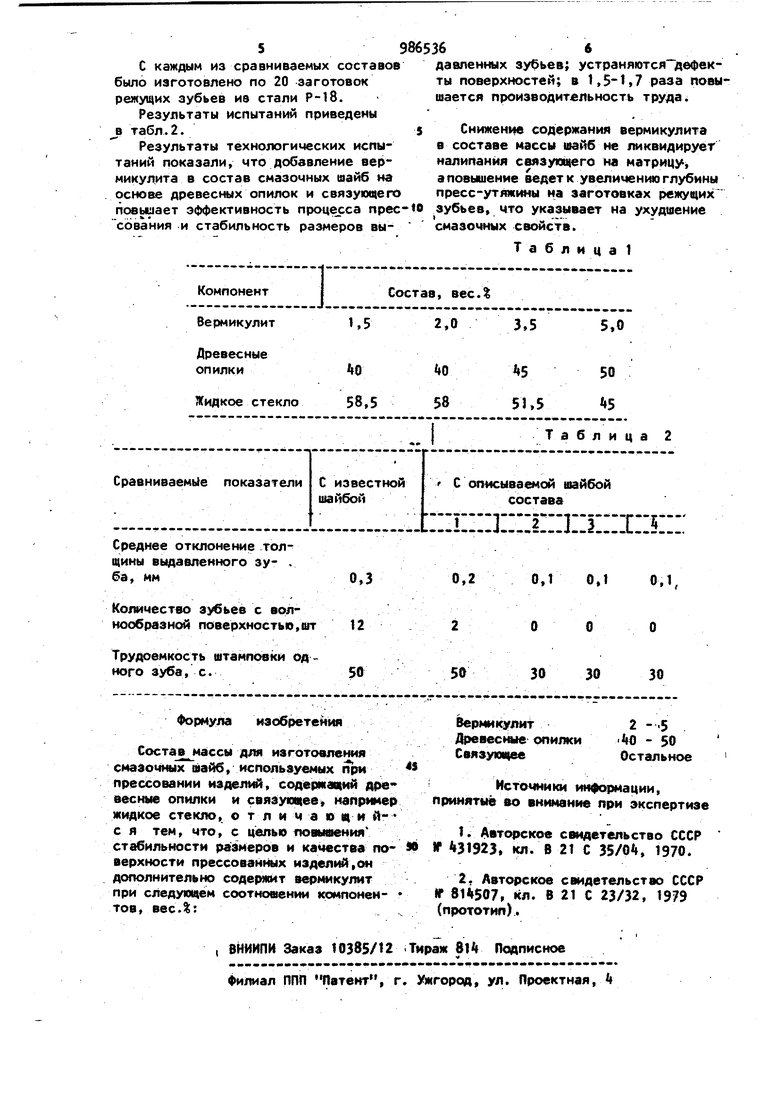

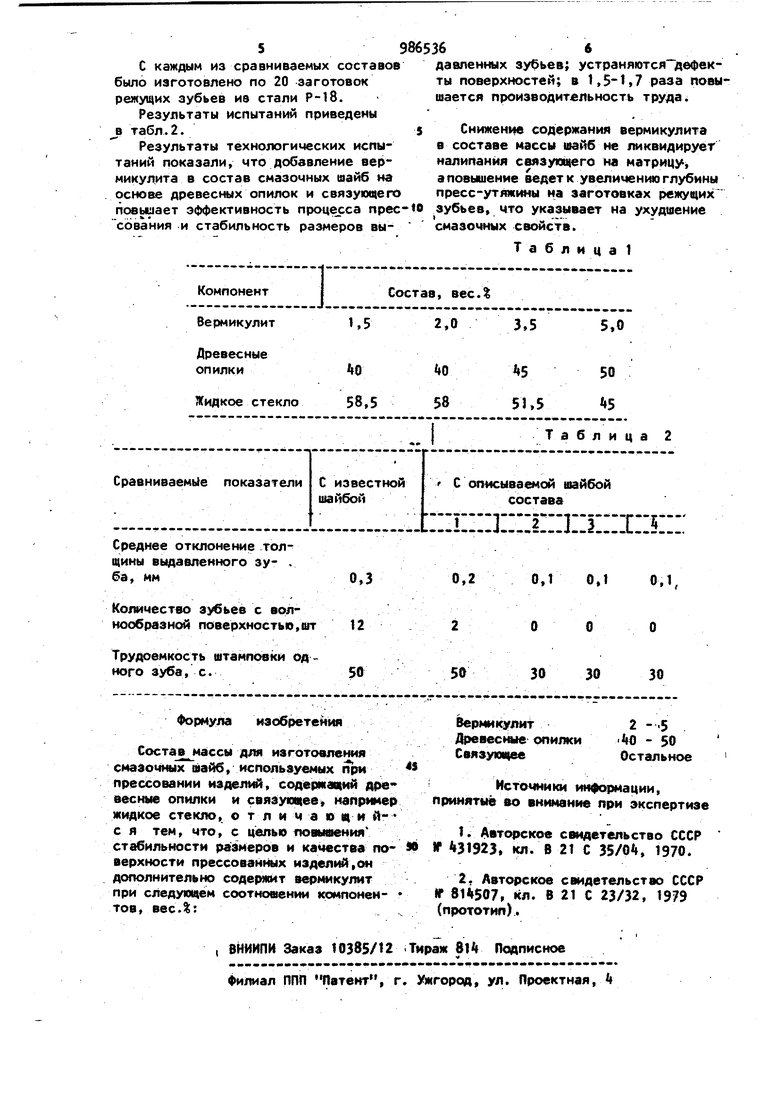

В результате уменьшается глубина пресс-утяжины, устраняется расстрес ершикивание ерши на поверхностях штампованных деталях, К недостаткам -известного состава относятся. 1.Низкая стабильность геометрических размеров деталей, полученных прессованием, особенно проявляющиеся при небольшом сечении и сложном профиле изделия. При прессовании таких изделий на стенки матрицы наслаивается жидкое стекло, что ведет к изменению геометрических размеров изделия и к необходимости очищать полость матрицы перед каждым очередным циклом прессования. В случае изготовления тонкостенных профилей сложной формы, таких как заготовки винтовых зубьев из быстрорежущей стали для сборных фрез, очистка полости матрицы невозможна, и наблюдается незначительная разностенность выдавленных зубьев, затрудняющая их крепление к корпусу фрезы. 2.Низкое качество прессованных изделий, в частности повьшенная шероховатость их поверхностей. Наслоившееся на матрицу жидкое стекло при прессовании последующей заготовки частично отслаивается деформируемым металлом. В то ме время на матрицу дополнительно наслаивается жидкое стекло, обволакивающее заготовку при прессовании, В результат в процессе прессования слой жидкого стекла на матрице имеет различную и переменную по длине полости матрицы тогйцину. На поверхности прессованного изделия образуются вмятины и выступы, ответные переменному рельефу наслоившегося жидкого стекла Целью изобретения является создание смазочной шайбы, обеспечивающей при ее применении стабильность разме ров и повышение качества поверхности прессованных изделий. I Цель достигается тем, что в состав массы шайб, содержащей древес1«1е опилки и связующее, например жидкое стекло, дополнительно введен вермикулит при следующем соотношении компонентов, вес.%: Вермикулит 2-5 Древесные опилки kQ - 50 Связующее Остальное Смазочные шайбы описываемого соетава изготавливают следующим образом 9 4 Древесные опилки перемешивают с вермикулитом до однородности получившейся порошкообразной смеси. Полученную порошкообразную смесь перемешивают с. жидким стеклом до однородности получившейся тестообразной массы. Сжимают массу, находящуюся в пресс-форме, под прессом. Изготовленную шайбу извлекают из пресс-формы и просушивают при температуре 80100 С. При прессовании нагретой заготовки, установленной с зазором в приемник матрицы, смазочная шайба, уло женная на заготовку, разрушается пуансоном, вытекая в зазор между приемником матрицы и заготовкой. В дальнейшем получившаяся порошкообразная среда уплотняется до такой степени, что довольно равномерно распределяет давление пуансона по торцовой и боковой поверхностям заготовки, создавая режим прессования по схеме неравномерного сжатия и образуя твердый изолирующий слой между металлом заготовки и матрицей. Частицы древесных опилок, контактирующих в твердом изолирующем слое с нагретым металлом, сгорают,образуя дополнительный, газообразный, изолирующий слой в течение всего процесса прессования, частицы вермикулита в этом слое оплавЬяются в зоне деформации, образуя слой жидкой смазки, а основная масса вермикулита, перемешанная с жидким стеклом, способствует разрушению слоя последнего, устраняя налипание на матрицу связующего, Смазочная шайба испытона при горячем гидродинамическом выдавливании без пресс-остатка заготовок зубьев с винтовым профилем для фрез диаметром 0 5 им на механическом прессе модели к 2130 усилием 100 т. Применялись смазочные шайбы составову указанных в табл.1. Эффективность составов, указанных в табл.1, сравнивалась с эффективностью известного cocjaaajzj. Оценивались следующие показатели: среднее отклонение толщины выдавленного винтового режущего зуба; .количество зубьев с волнообразной поверхностью;. средняя трудоемкость штамповки одного режущего зуба. 59 С каждым из сравниваемых составов было изготовлено по 20 заготовок режущих зубьев ив стали Р-18. Результаты испытаний приведены и табл.2. Результаты технологических испытаний показали, что добавление вермикулита в состав смазочных шайб на основе древесных опилок и связующего повышает эффективность процесса прессования и стабильность размеров выСреднее отклонение .толщины выдавленного зу- .

Таблица 2 66 давленных зубьев; устраняются дефекты поверхностей; в 1,5-1 раза повышается производительность труда. Снижение содержания вермикулита в составе массы шайб не ликвидирует налипания связупи(его на матрицу а повышение ведет к увеличению глубины пресс-утЯНИНЫ на заготовках режущих зубьев, что указывает на ухудшение смазочных свойств. Таблица 1

Авторы

Даты

1983-01-07—Публикация

1981-07-15—Подача