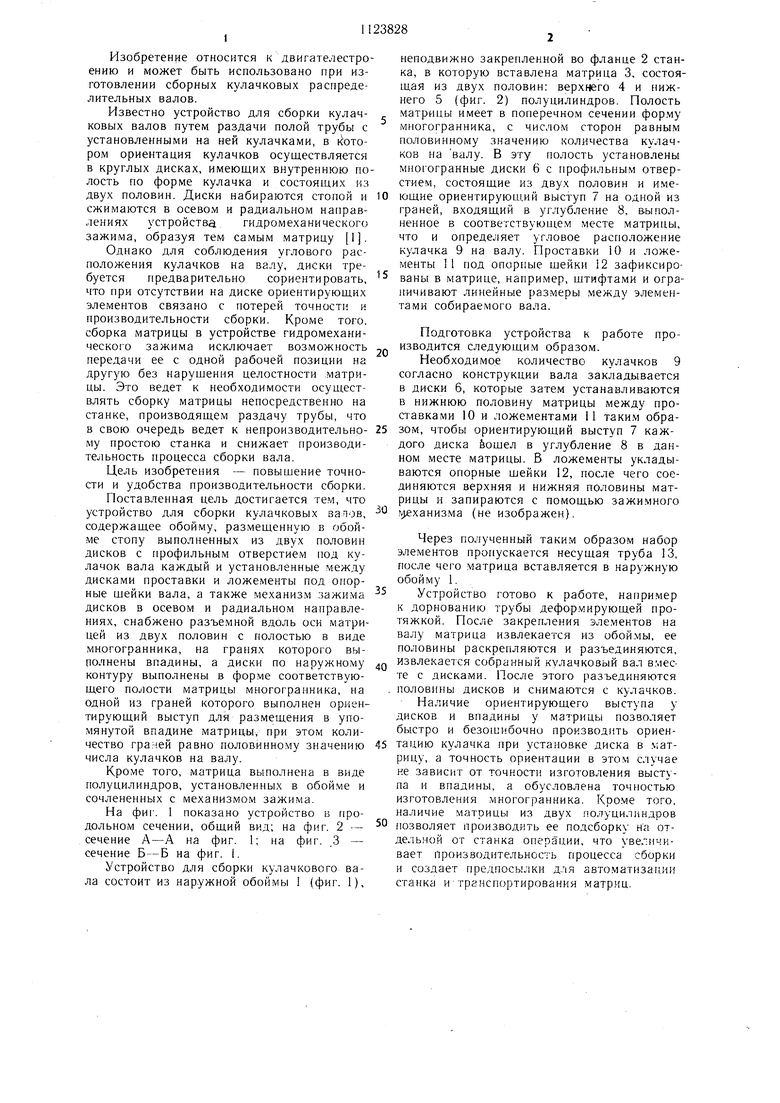

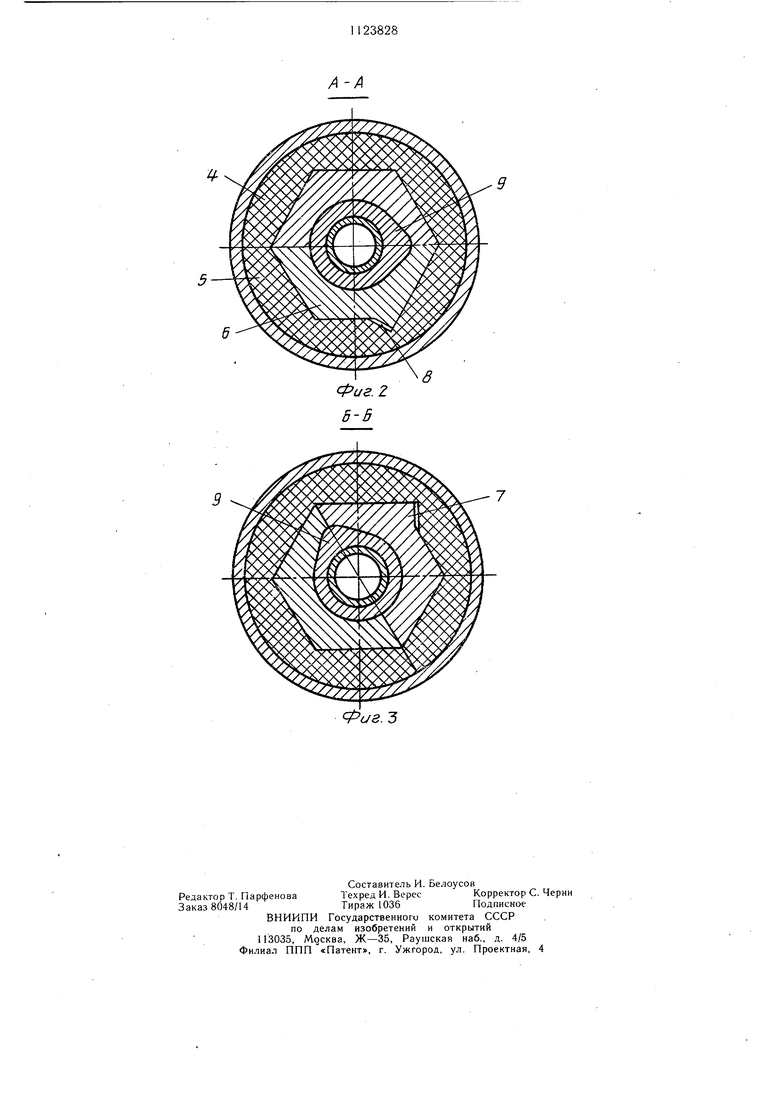

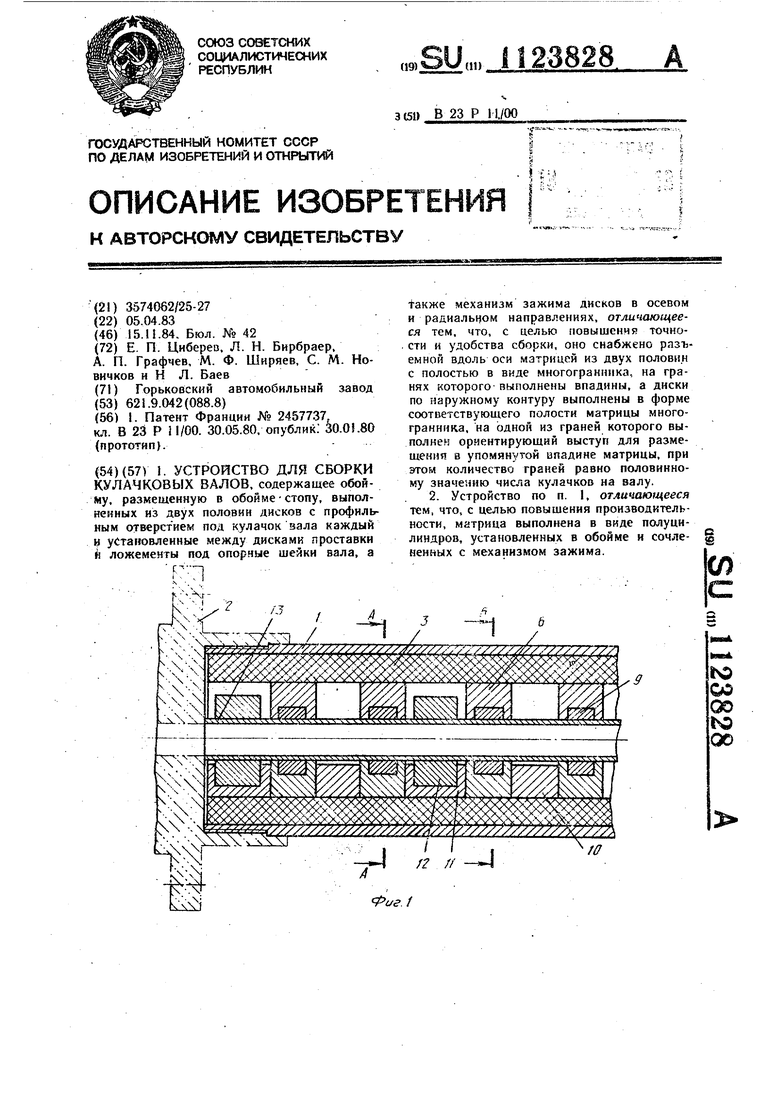

Изобретение относится к двигателестроению и может быть использовано при изготовлении сборных кулачковых распределительных валов. Известно устройство для сборки кулачковых валов путем раздачи полой трубы с установленными на ней кулачками, в (Котором ориентация кулачков осуществляется в круглых дисках, имеющих внутреннюю полость по форме кулачка и состоящих из двух половин. Диски набираются стопой и сжимаются в осевом и радиальном направлениях устройства. гидромеханического зажима, образуя тем самым матрицу 1. Однако для соблюдения углового расположения кулачков на валу, диски требуется предварительно сориентировать, что при отсутствии на диске ориентирующих элементов связано с потерей точности и производительности сборки. Кроме того, сборка матрицы в устройстве гидромеханического зажима исключает возможность передачи ее с одной рабочей позиции на другую без нарущения целостности .матрицы. Это ведет к необходимости осуществлять сборку матрицы непосредственно на станке, производящем раздачу трубы, что в свою очередь ведет к непроизводительному простою станка и снижает производительность процесса сборки вала. Цель изобретения - повышение точности и удобства производительности сборки. Поставленная цель достигается тем, что устройство для сборки кулачковых вапов, содержащее обойму, размещенную в обойме стопу выполненных из двух по«товин дисков с профильным отверстием под кулачок вала каждый и установленные между дисками проставки и ложементы под опорные щейки вала, а также механизм зажима дисков в осевом и радиальном направле ниях, снабжено разъемной вдоль оси матри цей из двух половин с полостью в виде многогранника, на гранях которого выполнены впадины, а диски по наружному контуру выполнены в форме соответствующего nojiocTH матрицы многогранника, на одной из граней которого выполнен ориентирующий выступ для размещения в упомянутой впадине матрицы, при этом количество гра; ей равно половинному значению числа кулачков на валу. Кроме того, матрица выполнена в виде гюлуцилиндров, установленных в обойме и сочлененных с механизмом зажима. На фиг. 1 показано устройство в продольном сечении, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. ,3 - сечение Б-Б на фиг. 1. Устройство для сборки кулачкового вала состоит из наружной обоймы 1 (фиг. 1), неподвижно закрепленной во фланце 2 станка, в которую вставлена матрица 3, состоящая из двух половин: верхнего 4 и нижнего 5 (фиг. 2) полуцилиндров. Полость матрицы имеет в поперечном сечении форму .многогранника, с числом сторон равным половинному значению количества кулачков на валу. В эту полость установлены многогранные диски 6 с профильным отверстием, состоящие из двух половин и имеющие ориентирующий выступ 7 на одной из граней, входящий в углубление 8, выполненное в соответствующем месте матрицы, что и определяет угловое расположение кулачка 9 на валу. Проставки 10 и ложементы I 1 под опорные щейки 12 зафиксированы в матрице, например, щтифтами и ограничивают линейные размеры .между элементами собираемого вала. Подготовка устройства к работе производится следующим образом. Необходимое количество кулачков 9 согласно конструкции вала закладывается в диски 6, которые затем устанавливаются в нижнюю половину матрицы между проставками 10 и ложементами 11 таким образом, чтобы ориентирующий выступ 7 каждого диска &ощел в углубление 8 в данном месте матрицы. В ложементы укладываются опорные шейки 12, после чего соединяются верхняя и нижняя половины матрицы и запираются с помощью зажи.много .еханизма (не изображен), Через полученный таким образо.м набор элементов пропускается несущая труба 13, после чего матрица вставляется в наружную обойму 1. Устройство готово к работе, например к дорнованию трубы деформирующей протяжкой. После закрепления элементов на валу матрица извлекается из обой.мы, ее половины раскрепляются и разъединяются. извлекается собранный кулачковый вал вмео те с дисками. После этого разъединяются половины дисков и снимаются с кулачков. Наличие ориентирующего выступа у дисков и впадины у матрицы позволяет быстро и безошибочно производить ориентацию кулачка при установке диска в .матрицу, а точность ориентации в этом случае не зависит от точности изготовления выступа и впадины, а обусловлена точностью изготовления многогранника. Кроме того, наличие матрицы из двух полуцилиндров гюзволяет производить ее подсборку на отдельной от станка операции, что увеличивает производительность процесса сборки и создает предпосылки для авто.матизаиии станка и транспортировании матриц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1982 |

|

SU1111848A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА АРМАТУРНОГО КАРКАСА ЗАДАННОГО ПРОФИЛЯ | 2010 |

|

RU2445184C1 |

| АВТОМАТИЧЕСКАЯ РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1993 |

|

RU2051012C1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| СПОСОБ ОБРАБОТКИ ПОГОНАЖНЫХ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ МНОГОГРАННОЙ ФОРМЫ ПОПЕРЕЧНОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2080253C1 |

| Устройство для подачи изделий | 1983 |

|

SU1144841A1 |

| Станок для обработки наружных многогранных поверхностей деталей | 1986 |

|

SU1516259A1 |

| Автомат для сборки крестовин карданного вала автомобиля | 1980 |

|

SU904966A2 |

| Устройство для шлифования деталей | 1979 |

|

SU831568A1 |

| СПОСОБ СБОРКИ ДВУХРЯДНЫХ СФЕРИЧЕСКИХ ШАРИКОПОДШИПНИКОВ С ЛЕПЕСТКОВЫМИ СЕПАРАТОРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097615C1 |

1. УСТРОЙСТВО ДЛЯ СБОРКИ КУЛАЧКОВЫХ ВАЛОВ, содержащее обойму, размещенную в обойме стопу, выполненных из двух половин дисков с профильным отверстием под кулачок зала каждый ц установленные между дисками проставки в ложементы под опорные шейки вала, а taкжe механизм зажима дисков в осевом и радиальном направлениях, отличающееся тем, что, с целью повышения точности и удобства сборки, оно снабжено разъемной вдоль оси матрицей из двух половин с полостью в виде многогранника, на гранях которого выполнены впадины, а диски по наружному контуру выполнены в форме соответствующего полости матрицы многогранника, на одной из граней которого выполнен ориентирующий выступ для размещения в упомянутой впадине матрицы, при этом количество граней равно половинному значе.шю числа кулачков на валу. 2. Устройство по п. 1, отличающееся тем, что, с целью повышения производительности, матрица выполнена в виде полуциi линдров, установленных в обойме и сочлененных с механизмом зажима. w ю со OD ю оо

| I | |||

| СПОСОБ СТЕРИЛИЗАЦИИ КОМПОТА ИЗ ЯБЛОК | 2011 |

|

RU2457737C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-11-15—Публикация

1983-04-05—Подача