Изобретение относится к станкостроению и может быть использовано при протягивании наружных многогранных поверхностей деталей.

Цель изобретения - расширение технологических возможностей при обработке на протяжном станке одновременно двух поверхностей детали за

счет обработки поверхностей, попе- |речное сечение которых меньше, чем поперечное сечение рядом расположенной необработанной поверхности.

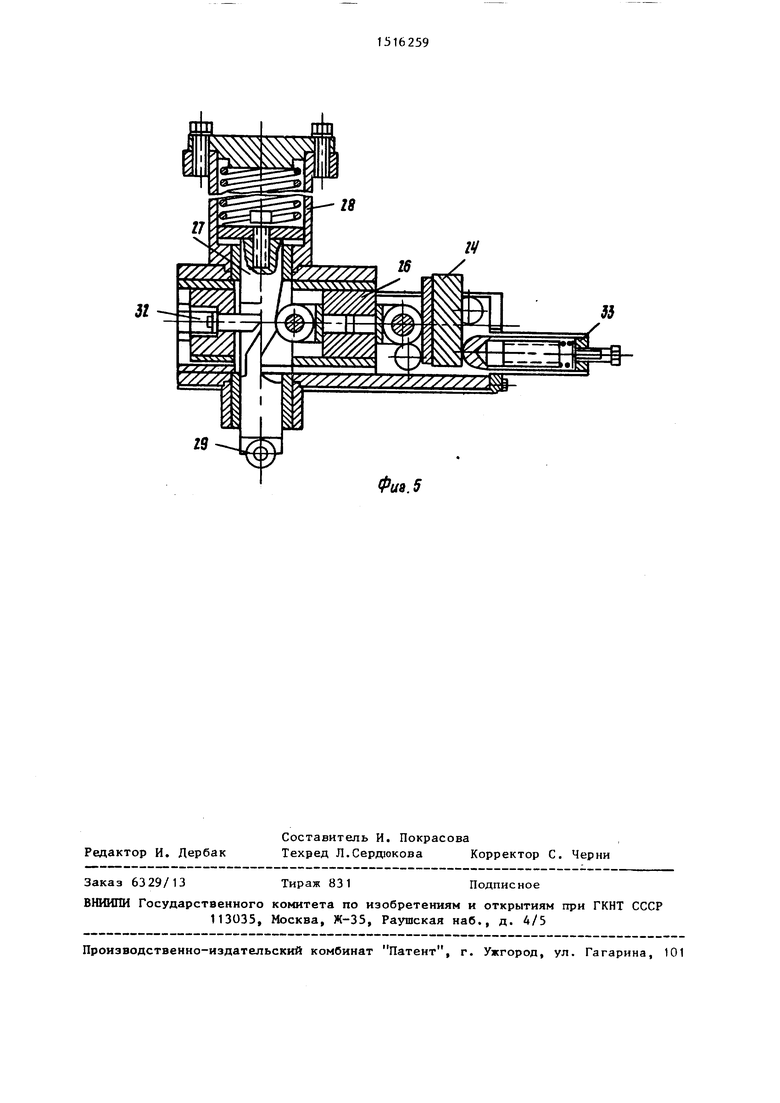

На фиг. 1 Ьоказан протяжной станок в исполнении для обработки наружного шестигранника, поперечный раз- разрез; на фиг. 2 - кинематическая

цепь привода вращения поворотного , стола и кулачкового вала; на фиг. 3 - вид А на фиг. 1j на фиг. 4 - механизм принудительной фиксации поворотной направляющей втулки, общий вид; на фиг. 5 - то же, разрез.

Протяжной станок содержит ползун 1, поворотный стол 2, кривошипно-ша- тунный привод ползуна (не показан), связанный жесткой кинематической передачей с мальтийским механизмом 3 поворота стола 2, и механизмы 4 и 5 зажима изделия 6, закрепленные на поворотном столе 2.

Привод каждого из механизмов 4 или 5 выполнен в виде толкателя 7, скрепленного с цангой 8 посредством опорной гайки 9, являющейся базой для изделия 6. Толкатель 7 находится под воздействием подпружиненной втулки 10 и кулачка 11, если толкатель 7 принадлежит механизму 4, или кулачка 12, если толкатель 7 принадлежит механизму 5. Воздействие кулачков на толкатель передается через ролик 13. Цанга 8 подвижна в поворотной направляющей втулке 14, расположенной в опорах 15 качения механизма 4 или 5

10

162594

обработки шестигранной поверхности 2:3.

Кулачки 11 и 12 снабжены рабочими выступами,.угловая протяженность которых по периферии кулачка равна в данном исполнении 60. Величина передаточного отношения кинематической цепи от полого вала поворотного стола 2 к кулачковому валу 18, величина угла разворота кулачков 11 и 12 между собой и угловая протяженность рабочего выступа кулачка 11 или 12 определяются в зависимости от количества пар граней обрабатываемой поверхности изделия 6 и угла разворота между собой торцов поворотных направляющих втулок 14, принадлежащих механизмам 4 и 5 (в данном исполнении приняты равными 180°).

Передаточное отношение между валом поворотного стола 2 и кулачковым валом 18 выполнено равным отношению уменьшенного на единицу числа пар кулачковых выступов 16 к полному числу пар указанных выступов. В случае обработки четырех граней на изделии 6 число пар выступов 16 составляет два, а передаточное отношение между

15

20

25

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Устройство для перебазирования деталей | 1976 |

|

SU602351A1 |

| Станок для резки и зачистки проводов | 1982 |

|

SU1078523A2 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Станок для сверления контровочных отверстий в гайках | 1979 |

|

SU870001A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ СВЕРЛЕНИЯ И НАРЕЗАНИЯ ЭЛЕКТРОДОВ | 1936 |

|

SU52381A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Многооперационный станок для обработки щитовых деталей мебели | 1980 |

|

SU889430A1 |

Изобретение относится к станкостроению и может быть использовано при протягивании наружных многогранных поверхностей деталей. Цель изобретения - расширение технологических возможностей при обработке одновременно двух поверхностей деталей за счет обработки поверхностей, поперечное сечение которых меньше, чем поперечное сечение рядом расположенной необработанной поверхности. Поворот направляющей втулки 14 несущей цангу 8 с деталью 6, осуществляется периодически за счет взаимодействия торцового кулачкового выступа 16 с неподвижным упором. Полный поворот на 360° происходит при взаимодействии ползуна 1 со всеми выступами 16, а при одновременной обработке с двух противоположных сторон достаточно поворота детали на 180°, т.е. в работе участвует половина кулачковых выступов. Зажимом детали 6 в цанге 8 управляют кулачки 11, 12, размещенные на кулачковом валу 18, проходящем внутри полого вала стола 2 и связанном с ним кинематической цепью с передаточным отношением, равным отношению уменьшенного на единицу числа пар кулачковых выступов 16 к общему числу указанных пар, причем кулачки 11 и 12 установлены на валу 18 так, что их рабочие выступы развернуты между собой на угол, кратный углу относительного разворота торцов двух втулок 14 в отношении, равном передаточному отношению указанной кинематической цепи, а угловая протяженность рабочего выступа каждого кулачка 11, 12 равна разности углов разворота торцов втулок 14 и рабочих выступов указанных кулачков. 1 з.п. ф-лы, 5 ил.

и снабженной внутренним конусом, вза- ,Q указанными валами составляет 1:2.

имодействующим с лепестками цанги В, а также кулачковыми выступами 16, расположенными на торце втулки 14, Количество кулачковых выступов 16 равно количеству граней изделия, об- рабатьшаемых на станке (в данном случае оно равно шести). Выступы 16 взаимодействуют с неподвижным упором 17. Кулачки 11 и 12 расположены на кулачковом валу 18, смещены один относительно другого вдоль оси вала и развернуты между собой на 120° (для протяжного станка, предназначенного для обработки наружной шестигранной поверхности). Кулачковый вал 18 связан жесткой кинематической передачей с приводным валом кривошипно-шатун- ного механизма (не показан) привода ползуна 1. Кинематическая цепь между полым валом 19 поворотного стола 2 и кулачковьм валом 18, расположенным внутри полого вала 19 стола 2, образована шестерней 20, закрепленной на валу 19 поворотного стола 2 шестернями 21 и 22, закрепленными на валу мальтийского механизма 3, и шестерней 23, закрепленной на валу 18, указанная цепь имеет передаточное отношение, равное в исполнении станка для

35

40

45

50

55

Аналогично для восьми граней ч ло пар равняется четырем, а перед точное отношение 3:4.

Угол разворота кулачков 11 и между собой определен путем умнрж ния угла разворота между торцами воротных направляющих втулок 14 н передаточное отношение между вало поворотного стола 2 и кулачковым валом 18. В соответствии с указан ным признаком угол разворота кула ков 11 и 12 в исполнении станка дл обработки четырех граней изделия тавляет 90 , а в исполнении станк для обработки восьми граней издел составляет 135°.

Угловая протяженность рабочего выступа по периферии как кулачка так и кулачка 12 выполнена равной разности углов разворота между то цами поворотных направляющих втул 14 и между кулачками 11 и 12 (как показано в исполнении станка для работки шести граней изделия эта ность равна 60°).

В соответствии с этим же призн ком в исполнении для обработки че рех граней изделия эта величина с тавляет 90 , а для восьми г раней

Q указанными валами составляет 1:2.

5

0

5

0

5

Аналогично для восьми граней число пар равняется четырем, а передаточное отношение 3:4.

Угол разворота кулачков 11 и 12 между собой определен путем умнрже- ния угла разворота между торцами поворотных направляющих втулок 14 на передаточное отношение между валом поворотного стола 2 и кулачковым валом 18. В соответствии с указанным признаком угол разворота кулачков 11 и 12 в исполнении станка для обработки четырех граней изделия составляет 90 , а в исполнении станка для обработки восьми граней изделия составляет 135°.

Угловая протяженность рабочего выступа по периферии как кулачка 11, так и кулачка 12 выполнена равной . разности углов разворота между торцами поворотных направляющих втулок 14 и между кулачками 11 и 12 (как показано в исполнении станка для обработки шести граней изделия эта разность равна 60°).

В соответствии с этим же признаком в исполнении для обработки четырех граней изделия эта величина составляет 90 , а для восьми г раней 45 .

Станок также снабжен механизмом принудительной фиксации поворотной направляющей втулки 16, выполненным ,в виде рычага 24, установленного на неподвижной оси 25 и приводимого от снабженного роликами толкателя 26, взаимодействующего посредством этих роликов с клином 27 с одной стороны и рычагом 24 с другой стороны. Клин 27 подпружинен пружиной 28, взаимодействует посредством ролика 29 с кулачками 30 и 31, закрепленным на ползуне 1 и фиксируется фиксатором 32,

Рычаг 24 подпружинен пружиной 33 и снабжен призмой 34, входящей в зацепление с боковой поверхностью поворотной направляющей втулки 14, ограненной в соответствии с количеством граней, обрабатываемых на изделии 6.

На рабочем ползуне 1 закреплен инструментальный блок 35 с комплектом протяжек 36 и 37, обращенных друг к другу режущими частями так, что между ними может быть размещено обрабатываемое изделие 6 с некоторым натягом, который является припуском на обработку.

Передаточное отношение кинематической цепи от вала кривошипа (не показано) привода ползуна 1 к валу (не показан) водила 38 мальтийского механизма 3 выполнено равным 2:1.

Предлагаемый протяжной станок работает следующим образом.

В исходном положении зажимной механизма 4 занимает положение I, (фиг. 1), а зажимной механизм 5 находится в положении III.

Толкатель 7 под действием рабочего выступа кулачка 11 смещен от центра стола 2 к его периферии, цанга 8 вьивинута из направляющей поворотной втулки 14 так, что ее лепестки находятся вне контакта с внутренним конусом втулки 14 и разведены.

Изделие 6 вводится в цангу 8 до его упора в опорную гайку 9, посредством которой изделие 6 базируется в цанге В.

При прохождении ползуном 1 мертвой точки начала рабочего хода водило 38, воздействует на мальтийский механизм 3 и через шестерню 22, зак- репленную на валу мальтийского механизма, сообщает движение полому ва- .лу поворотного стола 2, поворачивая его на 90.

5162596

В ходе поворота стола 2 поворотная направляющая втулка 14, взаимодействуя кулачковыми выступами 16 с упором 17 совершает в опорах 15 поворот вокруг своей оси на угол, равный угловому расстоянию между выступа- . ми 16.

В результате поворота стола 2 за- 10 жимной механизм 4 занимает положение II, а зажимной механизм 5 - положение IV.

При этом вал 18 совершает

О

поворот только ,на 60 , вследствие че- го ролик 13 теряет контакт с рабочим

5 выступом кулачка 11, толкатель J под действием подпружиненной втулки 10 смещает цангу 8 к центру поворота стола 2, вдвигая ее в конус поворотной направляющей втулки 14, в резуль20 тате чего лепестки цанги 8 зажимают

изделие 6.

: По мере движения ползуна 1 от мертвой точки к изделию 6, находящемуся в позиции II, ролик 29 перемеща25 ется по уклону кулачка 30 под действием пружины 28 на клин 27, который наклонной поверхностью воздействует на ролик толкателя 26 и через него сообщает движение рычагу 24, сжимая

30 пружину 33. Рычаг 24 поворачивается вокруг оси 25 по часовой стрелке (фиг. 5) и призмой 34 фиксирует поворотную направляющую втулку 14 по ее боковой поверхности, которая имеет огранку, соответствующую огранке обработанного изделия 6.

Протяжки 36 и 37, закрепленные посредством инструментального блока 35 на ползуне 1, вступают в контакт с изделием 6 и срезают припуск с двух его наружных поверхностей, образуя две параллельные плоскости.

При подходе ползуна 1 к точке реверса ролик 29 перемещается по подъедс му кулачка 31, в результате чего клин 27 сжимает пружину 28, ролик толкателя 26 перемещается во впадину длина 27, а рычаг 24 под действием пружины 33 поворачивается против часос вой стрелки, расфиксируя поворотную направляющую втулку 14. В ходе дальнейшего движения ползуна 1 водило 38 взаимодействует с мальтийским ме- ханизмом 3 и

40

55

поворачивает через шестерню 22 поворотный стол 2 на 90 . В результате этого поворота зажимной механизм 4 занимает позицию III, а зажимной механизм 5 - позицию 1. В позиции I полойения кулачка 12, ролика 13, толкателя 7, опорной гайки 9 и цанги 8 зажимного механизма 5 соответствуют положениям аналогичных элементов механизма 4 в исходном положении. В этой позиции изделие 6 загружается в зажимной механизм 5.

После прохоясдения ползуном 1 реверса он совершает обратный ход, в процессе которого позиция II стола 2 свободна от зажимных механизмов.

При возврате ползуна 1 к мертвой точке рабочего хода водило 38 вновь обеспечивает поворот стола 2 на 90°. После этого поворота зажимной меха- ниэм 5 занимает позицию II.

По мере второго движения ползуна I от мертвой точки к изделию 6, находящемуся в позиции II, происходит поворот на 60 и фиксация втулки 14 зажимного механизма 5 за счет действий клина 27 и кулачков 30 и 31, как это описано относительно втулки 14 зажимного механизма 4 при его перемещении из позиции I в позицию II,во время первого движения ползуна 1 от мертвой точки к изделию, находящемуся в позиции II (рабочий ход). После завершения второго рабочего хода на изделии 6, закрепленном в зажимном механизме 5, образуются две обработанные параллельные поверхности, как это быпо на изделии, закрепленном в зажимном механизме 4 при первом рабочем ходе ползуна 1.

При подходе ползуна 1 к точке реверса после окончания второго рабочего хода вновь происходит поворот стола на 90° посредством мальтийского механизма 3 (как описано), в резуль- тате чего зажимной механизм 5 занимает позицию III, а зажимной механизм 4 - позицию I. В обоих механизмах изделия 6 остаются зажатыми, так как более медленное вращение кулачкового вала 18, чем вала поворотного стола 2, приводит к все большему отставанию рабочих выступов кулачков 11 и 12 от соответствующих роликов зажимных мег ханизмов 4 и 5. После второго прохождения точки реверса ползун 1 соверша- ет второй обратный тс од, в процессе которого позиция II свободна от зажимных механизмов. При подходе ползуна 1 к мертвой точке в конце второ

го обратного хода стол 2 посредством мальтийского механизма 3 совершает пятый поворот на 90° , в процессе кото- Doro под действием клина 27 поворотJQ

5

20 25 зо

535

45

55

ная направляющая втулка 14 зажимного механизма 4 поворачивается в опоре 15 на 60 .

После этого ползун 1 совершает третий рабочий ход, в процессе которого происходит фиксация и расфикса- ция втулки 14, находящейся в позиции II, как бьшо описано. В результате третьего рабочего хода ползуна 1 на изделии 6, закрепленном в зажимном механизме 4, выполняются две наружные параллельные между собой поверхности, расположенные под углом 60° к поверхностям, обработанным при первом рабочем ходе ползуна 1. При третьем реверсе ползуна 1 вновь происходит поворот стола на 90 , после чего зажимной механизм 4 оказывается в позиции III, зажимной механизм 5 - в позиции I, а ползун 1 совершает третий обратный ход.

Изделия 6 механизмов 4 и 5 остаются зажатыми по причине отставания кулачков 11 и 12 от роликов 13.

По завершении третьего обратного хода происходит седьмой поворот стола 2 на 90 , в результате которого поворотная втулка 14 зажимного механизма 5 поворачивается в опоре 15 на 60 и переходит в позицию II.

Четвертым рабочим ходом ползуна 1 на изделии 6, закрепленном в механизме 5, обрабатывается вторая пара плоскостей под углом 60° к первой паре, обработанной вторым рабочим ходом ползуна 1. В результате четвертого обратного хода ползуна 1 и восьмого и девятого поворотов стола 2 зажимной механизм 4 приходит в позицию II повернутым на очередные 60°. Пятым рабочим ходом ползуна 1 на нем обрабатывается третья пара параллельных наружных поверхностей.

При пятом подходе ползуна 1 к точке реверса зажимной механизм 4 с полностью обработанньм изделием 6 переносится десятым поворотом стола 2 в позицию III.

в этрй позиции ролик 13 зажимного механизма 4 догоняет заднюю рабочую кромку выступа кулачка 11 и под ее действием перемещает толкатель 7, вьщвигая цангу В из конуса поворотной направляющей втулки 14. Изделие 6, обработанное тремя проходами ползуна 1 по шести граням, выгружается из зажимного механизма 4 в указанной

позиции III во время пятого обратного хода ползуна 1.

По окончании пятого обратного хода стол 2 совершает одинадцатый поворот на 90°, которым поворотная направляющая втулка 14 зажимного механима 5 поворачивается в опоре 15 на очередные 60 под действием упора Г/ и переводится в позицию II. Посл этого ползун 1 совершает шестой рабочий ход, выполменяя фиксацию и обработку изделия 6 в зажимном механизме 5 (как это уже описано). В результат шестого рабочего хода изделие 6 вза- жимном механизме 5 оказывается обработанным по трем парам параллельных плоскостей, т.е. шестиграннику. При шестом прохождении ползуном 1 точки реверса мальтийский механизм 3 совершает двенадцатый поворот стола 2 на 90 , в результате которого зажимной механизм 5 переносится в позицию III, а механизм 4 - в позицию I, В позиции III ролик 13 зажимного механизма 5 нагоняет заднуюю кромку кулачка 12, что приводит к раскрытию цанги 8 зажимного механизма 5.

В то же время ролик 13 зажимного механизма 4 за время перехода из позиции III в позицию I перемещается по рабочему выступу кулачка 11 от его задней рабочей кромки к его пе- ,редней рабочей кромке в силу более быстрого вращения полого вала поворотного стола 2 по отношению к кулачковому валу 18.

После шести двойных ходов ползуна 1 и трех полных оборотов поворотного стола 2 -станок возвращается в исходное положение после полной обработки шестигранной наружной поверхности на двух изделиях.

Каждый поворот втулки 14 с изделием 6 осуществляется за счет взаимодействия кулачкового выступа 16 на торце втулки 14 с упором 17. Это взаимодействие осуществляется периодичеки. Полный поворот на 360 требует последовательного взаимодействия ползуна 1 со всеми кулачковыми выступами 16, имеющимися на торце втулки 14. Дпя требуемого поворота на 180 достаточно взаимодействия с половинкой . кулачковых выступов втулки (половина равна числу пар выступов, в дальнейшем число пар кулачковых выступов 16 на торце поворотной втулки 14 обозначено символом р).

Взаимодействие кулачковых выступов 16 конкретной повороткой втулки 14, установленной на поворотном столе 2 станка, с рабочим ползуном 1 возможно только в одной из четырех позиций стола 2. Поскольку после каждого прохода ползуна 1 стол 2 поворачивается мальтийским механизмом 3 в новую поQ зицию, очередной поворот поворотной втулки 14 с зажатым в ней изделием 6 становится возможным только после завершения оборота стола на 360 от по зиции предьщущего взаимодействия

5 втулки 14 с упором 17. Для полной обработки замкнутого контура на изделии требуется р таких взаимодействий, т.е. поворот стола на угол 360- р. При нулевом значении этого угла,

0 соответствующем позиции Г стола 2, толкатель 7, если рассматривать механизм 4, должен своим роликом 13 опираться на выступ кулачка И, установленного на кулачковом валу 18,

5 В ходе поворота стола 2 из позиции I в позицию II ролик 13 должен перейти с выступа на впадину кулачка 11 и находиться в ней до тех пор, пока стол 2 совершает 1-й, 2-й,...,

0 ()-й оборот. Все это время изделие 6 должно быть зажато. В конце р-го поворота стола 2 ролик 13 должен перейти из впадины кулачка 11 на его рабочий выступ. Эти переходы совершаются за счет движения толкателя 7, но если бы при этом кулачок 11 оставался неподвижным, то ролик 13 переходил бы на рабочий выступ при каждом обороте, а для работы станка необхоQ димо, чтобы это произошло только при р-м повороте. Следовательно, вал 18 должен вращать кулачок 11 со ског- ростью несколько меньшей, чем скорость поворота стола 2. Цель будет

достигнута, если за р полных оборотов стола 2 вал 18 совершит на один оборот меньше, чем стол 2. Тогда . именно после р оборотов стола ролик 13 обойдет кулачок 11 вокруг и совместится с его рабочим выступом повторно. При любых углах поворота стола, меньших, чем 360°-р, переход ро-, лика 13 на рабочий выступ не должен происходить. Чтобы это соотношение

5 углов поворота вала 18 и стола 2 осуществилось, необходимо, чтобы передаточное отношение кинематической цепи i от входного вала к выходному валу кинематической цепи равнялось

5

I 1

отношению их углов поворота после р оборотов стола 2:

i (lIi.360..E:I

t о

р 360р

Предпол-ожим, что oi - угол разворота рабочих выступов кулачков 11 и 12 кулачкового Вала 18, А - угол разворота торцов поворотньк направляющи втулок 14, расположенных одна в механизме 5, а другая в механизме 4, а )Г - угловая протяженность рабочего выступа кулачка как 12, так и 11.

В данном случае с двумя механизмами 4 и 5 угол Лг180°, поэтому он должен контролироваться как параллельность.

Величина oL угла разворота кулачков 11 и 12 на валу 18 измеряется по характерным точкам профиля кулачков, например точкам перехода от участка подъема контура к участку максимального радиуса его рабочего выступа. Э-та величина должна соответствовать требованию, согласно которому кулаг чок 12 должен занять позицию I (фиг. 1),после того, как в ней побывал кулачок 11, а стол 2 повернулся на угол и разворота торцов втулок 14. Очевидно, что, если бы ai , то это требование не было бы выполнено, так как при повороте стола 2 на угол А вал 18 поворачивается на величину

i.f -E-I-l,.

1

Закрепленный на валу 18 кулачок 12 дойдет до позиции I на разность

р- i-(J (1-i)p,

а чтобы эта разность не возникла, угол oi должен быть меньше угла на такую же величину, т.е.

/ -с (1-i)/i.

Откуда

0 ip,

что означает угол uL - кратен углу /5 в соотношении, равном i.

Величина У угловой протяженности рабочего выступа кулачка 11 или 12, измеренная, например, от точки перехода контура профиля от впадины к участку подъема рабочего выступа до точки перехода от максимального ради- уса выступа к уклону, имеет максимально допустимую величину. Она определяется условием, согласно которому разжим изделия не должен происходить

5

.д 51625912

раньше, чем приспособление 4 или 5 с втулкой 14 проходит позицию III. Если разжим происходит раньше, изделие может выпасть вниз под действием собственного веса и попасть, между столом 2 и инструментами 36 и 37 ползуна 2, совершающего обратный ход. Это означает, что при расположении приспособления 4 или 5 в позиции III его ролик 13 должен находиться на наименьшем радиусе кулачка 11 и 12. В то же время при положении приспособления в позиции I, что соответствует,повороту 5 стола на угол уб , ролик 13 должен находиться в крайней точке максимального радиуса контура профиля. При дальнейшем движении от позиции I к позиции II должен произойти переход ролика с максимального радиуса. За время поворота стола 2 на угол Л кулачок поворачивается на угол ifi. Если угловое расстояние между крайней точкой максимального радиуса вь ступа кулачка и начальной точкой минимального ра- радиуса выступа кулачка равно или меньше разности углов поворота стола и кулачка из позиции III в позицию I, то в позиции III ролик 13 находится на минимальном радиусе, а в позиции I - в крайней точке максимального радиуса. Математически это выражается уравнением - if,

35 но поскольку показано, что , получают окончательно .

20

25

30

Формула изобретения

ны с торцовыми кулачковыми выступами, предназначенными для взаимодействия с введенным в станок неподвижным упором, а кулачковый вал привода зажима размещен внутри полого вала стола и связан с ним кинематической Г1епью с передаточным отношением, равным отношению уменьшенного на единицу числа пар кулачковых выступов каждой направляющей втулки к общему числу указанньсх пар, причем кулачки установлены на валу привода зажима так, что

.4

1Ь259I -t

их рабочие ныступы развернуты межлу на угол, кратный углу относительно разворота торцов двух напрап- ляющих втулок в отношении, равном указанному передаточному отношению.

tP

Фиг. 2

f6

(OU9.S

4

а S

31

19

J3

Фи8.5

| Трех шпиндельное полуавтоматическое приспособление к горизонтально-фрезерному станку для фрезерования граней головок болтов и других изделий | 1950 |

|

SU91719A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1986-01-31—Подача