1

Изобретение относится к автоматам, предназначенным , преимущественно, для сборки карданных валов.

По основному авт. св. № 393069 известен автомат дня сборки крестовин карданного вала автомобиля, содержащий смонтированные на станине устройство для подачи крестовин, вибрационные бункеры с выходными лотками для подачи обойм и пробковых колец и прессующие пуансоны с приводом, при этом прессующие пуансоны расположены под углом 45° относительно продольной оси устройства поддчи крестовин, снабжены подаружиненными центрами для удержания крестовины и попарно связаны рычажными звеньями с траверсами, соединенными с приводом пуансонов, вьшолненным в виде кулачкового вала, при этом в каждом рычажном звене установлен упругий компенсатор, а вибрационные бункеры для подачи обойм и пробковых колец снабжены механизмами захвата и ориентации обойм и пробковых колец, вьшолненными в виде симметрично расположенных относительно продольной оси

выходного лотка бункера подпружиненных рычагов с профильной рабочей поверхностью. Выходные лотки вибрационных бункеров для подачи обойм и пробковых колец снабжены делителями потока 1.

Однако в известном автомате крестовина центрируется в угловом положении подпружиненными центрами, но для качественной сборки это центрирование недостаточно, необходимо обеспечить дополнительную ориентацию для обеспечения точной ориентации и запрессовки в крестовину обойм и пробковых колец.

Целью изобретения является обеспечение повышения точности ориентации крестовины и производительности труда.

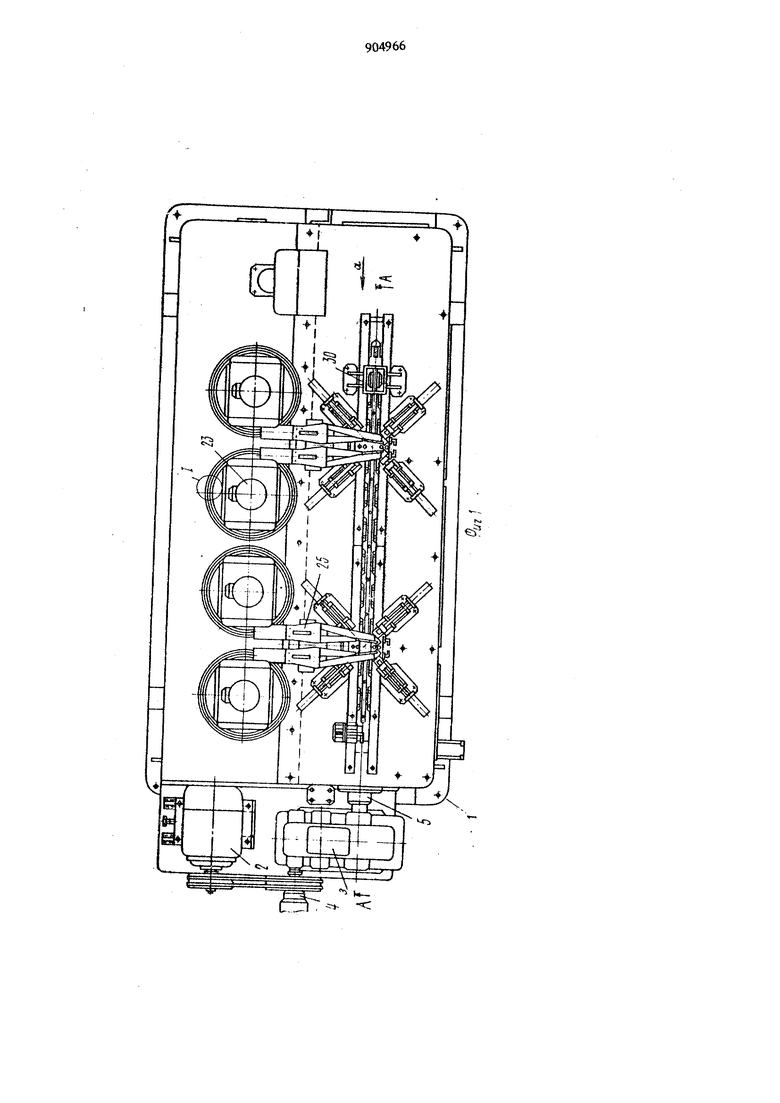

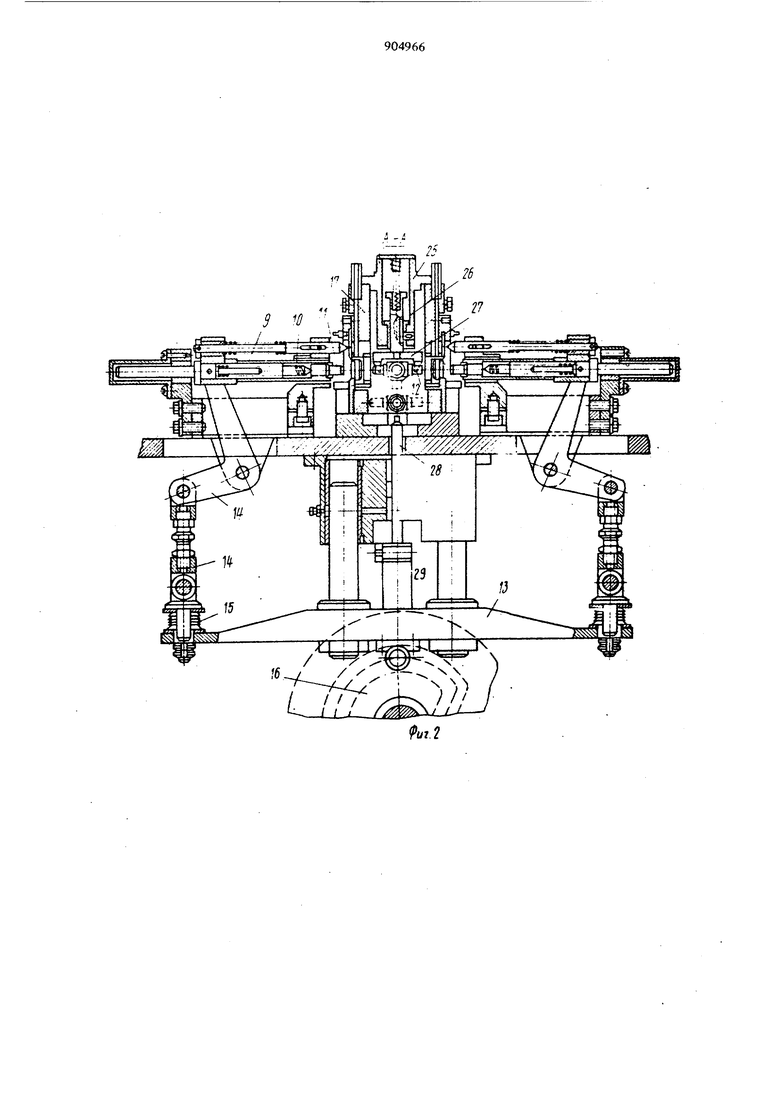

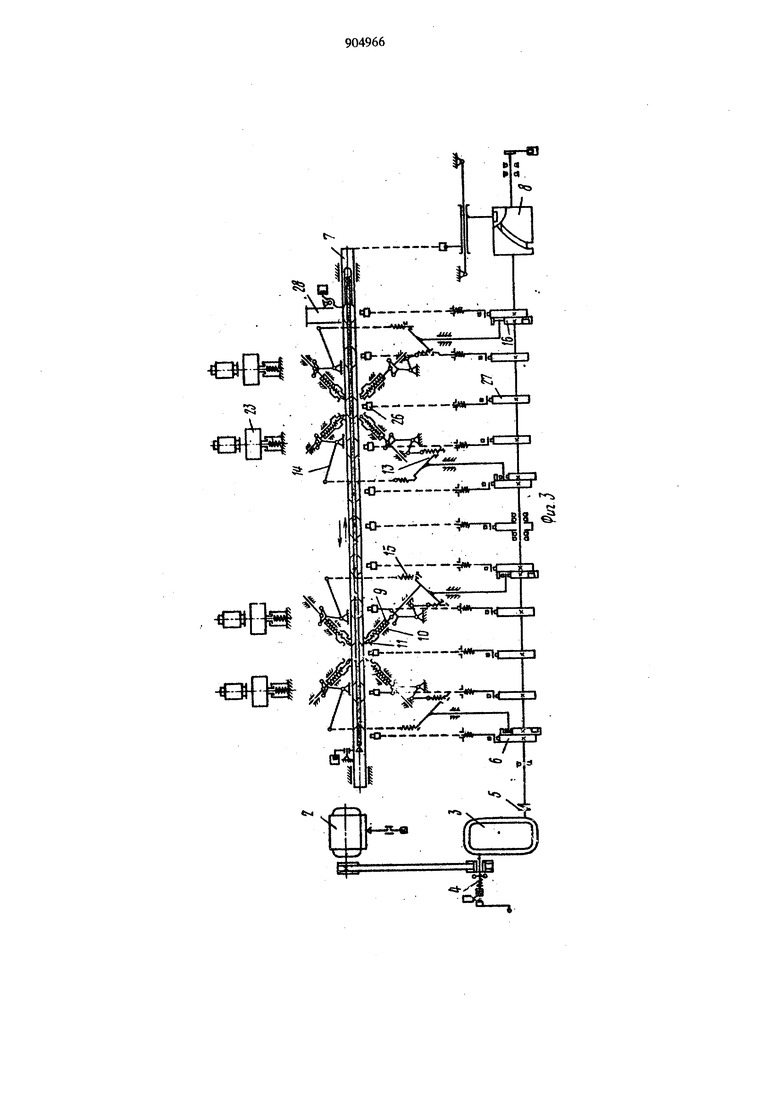

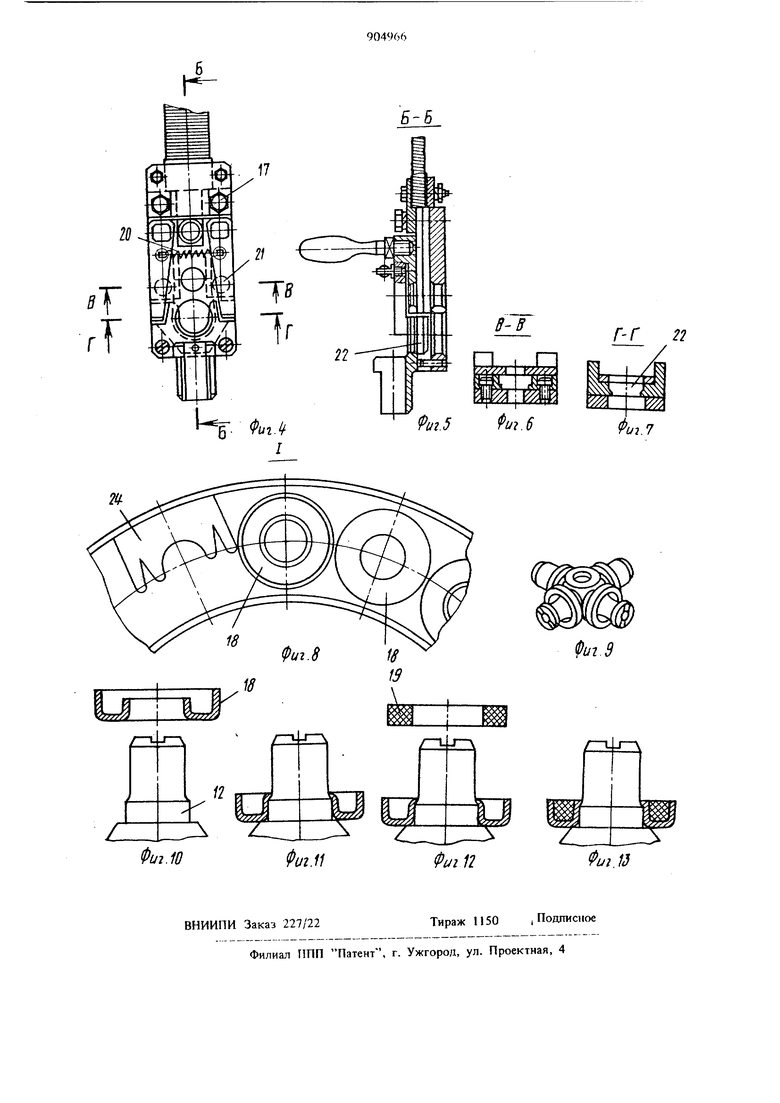

Поставленная цель достигается тем, что автомат для сборки крестовин карданного вала автомо&шя, содержащий смонтированные на станине устройство для подачи крестовин, вибрационные бункеры с выходными лотками для подачи обойм и пробковых колец и прессующие пуансоны с приводом, которые расположены под углом 45° отно39ситепыю продольной оси устройства подачи крестовин, снабжены поддружиненными центрами для удержания крестовины и попарно связаны рычажными звеньями с траверсами, соединенными с приводом пуансона, вьтопненкыми в виде кулачкового вала, при этом в каждом рычажном звене установлен упругий компенсатор, а вибрацнотшые бункеры для подачи обойм и пробковых колец снабжеггы механизмами захвата и ориентации обойм и пробковых колец, выполненными в виде симметрично расположенных относительно продольной оси выходного лотка бункера подпружиненных рычагов с профильной рабочей поверхностью, при этом выходные лотки вибрационных бункеров для подачи обойм и пробковых колец снабжены делителями потока, снабжен установленным на каж дой рабочей позиции между механизмами захвата и ориентации обойм и пробковых колец механизмом ориентации и прижима крестовин, выполненным в виде установленного в полом корпусе по оси толкателя для подъема крестовин подпружиненного полого штока и закрепленной на конце штока ориентирующей призмы. На фиг. 1. схематически показан предлага емый автомат, обший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - кинематическая схема автомата; на фиг. 4 - механиз захвата и удержания в фиксированном положении обойм, общий вид; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 4; на фиг. 7 - разрез Г-Г на фиг. на фиг. 8 - узел I на фиг. 1; на фиг. 9 - крестовина в сборе, на фиг, 10 - технологи ческий процесс сборки крестовины, напрессовки обойм; на фиг. 11 - то же, крестовина с напрессованной обоймой; на фиг. 12 то же, напрессовка пробковых колец; на фиг. 13 - то же, крестовина с напрессованными обоймой и пробковым кольцом. На станине 1 автомата установлены при вод, состоящий из электродвигателя 2 редук тора 3, пружинно-шарнирной муфты 4 и соединительной муфты 5, кулачковый вал 6, транспортер 7 для перемещения крестовин7 получаюшяй движение от барабана 8 кулачко вого вала 6, прессующие пуансоны 9, которые снабжены пружинами 10, ориентаторами 11 для захвата и удержания крестовины 12 (фЛ-. 2). Прессующие пуансоны 9 расположены под углом 45 к оси транспортера перемещения крестовин и попарно связаны траверсами 13 перемещения системы рычагов 14,содержащих упругие компенсаторы 15 линеЙ1П 1х размеров. Пуансоны перемещаются от кулачков 16 кулачкового вала 6. На станине автомата расположен механизм 17 (фиг. 4-7) для захвата и удержания в фиксированном положении обойм 18 пробковых колец 19 перед запрессовкой, вьшолнешп 1й в виде раздаижных с помощью ружин 20 рычагов 21 с щелевыми пазами 22. Для подачи обойм и пробковых колец служат вибрационные бункеры 23, выходные отки которых снабжены профильнь1ми ориентирующими отверстиями 24 (фиг. 8), через которые детали Подаются в механизм 17 в строго ориентированном положе1ши. Рабочие позиции снабжены механизмом прижима и ориентации крестовин, выполненным в виде полого цилиндра 25 и подпружиненного в нём штока 26 с установочной призмой 27. Толкатели 28 для подъема крестовин 12 получают движение от кулачков 29. Магазин 30 для набора крестовин подает крестовины на транспортер 7. Автомат работает следующим образом. В начале цикла, когда все механизмы находятся в исходном положении, при повороте на 100° кулачкового вала 6, получающего вращение от электродвигателя 2 через редуктор 3, начинается движение транспортера с крестовинами 12 по стрелке а. Крестовины поступают на транспортер из магазина 30 крестовин. При дальнейшем повороте кулачкового вала 6 на 60° крестовины 12 поднимаются толкателями 28 на холостых позициях и на позициях запрессовки обойм 18 и пробковых колец 19. На рабочих позициях прижим в это время удерживает и ориентирует за цапфы крестовину 12 призмой 27. Транспортер 7 в это время находатся в покое. Обоймы 18 и пробковые кольца 19 поступают в зону сборки из бункеров 23 вибрационного штока. Выходные лотки бункеров 23 для подачи обойм 18 снабжены профильными ориентирующими отверстиями 24, позволяющими подавать обсймы 18 в механизмы 17 в фиксированном положении. Ориентированные обоймы и пробковые кольца поступают в механизм 17 захватов и удержания, где они удерживаются от вьшадания раздвижными пружинами 20 рычагов 21 с щелевыми пазами 22. При дальнейшем повороте кулачкового вала на 100 прессующие пуансоны перемещаются к механизмам удержания, подпружиненные рычаги 21 с щелевыми пазами разводятся, обоймы и пробковые кольца захватьтаются из рычагов. Пуансоны 9 с обоймами 18 на позиции запрессовки обойм и пуансоны с пробковы ми кольцами 19 на позидаи установки про5 ковых колец перемешают по подаружиненным ориентаторам 11 и устанавливают обоймы, на посадочные пояски крестовин. На пози1 ии установки пробковых колец последние устанавливаются в крестовину с запрессованными обоймами. Прессующие пуансоны 9, расположенные под углом 45° к оси транспортера перемещения крестовин, попарно связаны траверсами 13 и перемещаются через систему рычагов 14, («держащих упругие компенсаторы 15 линейных размеров, от кулачков 16 . Одновременно при этом же повороте кулачкового вала 6 транспортер 7 возвращается в исходное положение. После запрессовки обойм, установки пробковых колец и возврата транспортера в исходное положение при дальнейщем повороте кулачкового вала опускаются толкатели 28 на всех позициях в исходное положение. Цикл повторяется. В конце хода транспортера собранные узлы сбрасываются по лотку в тару (ие показана). Использование предлагаемого автомата на программу 2,4 млн крестовин в год позволя 66 ет получить ориентировочную экономическую эффективность 6 тыс. руб., условное высвобождение 3 человек, повыщение надежности и безотказности работы сборочного автоматического оборудования. Формула изобретения Автомат для сборки крестовин карданного вала автомобиля по авт. св. N 393069, отличающийся тем, что, с целью обеспечения повыщения точности ориентации крестовин и производительности, он снабжен установленным на каждой рабочей позиции между меха(шзмами захвата и ориентации обойм и пробковых колец механизмом ориентации и прижима крестовин, выполненным в виде установленного в полом корпусе по оси толкателя подпружиненного полого щтока и закрепленной на конпе штока ориентирующей призмы. Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР № 393069, кл. В 23 Р 19/02, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ СБОРКИ КРЕСТОВИН КАРДАННОГО ВАЛ/» | 1973 |

|

SU393069A1 |

| Устройство для сборки крестовин карданного вала автомобиля | 1959 |

|

SU125200A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки вала с шарниром | 1986 |

|

SU1355435A1 |

| Станок для сборки комбинированного шипа противоскольжения | 2023 |

|

RU2821136C1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| Многопозиционный горизонтальный пресс для объемной штамповки | 1981 |

|

SU1031620A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОДШИПНИКОВКАЧЕНИЯ | 1971 |

|

SU420430A1 |

| Линия штамповки листовых заготовок и сборки изделий из них | 1982 |

|

SU1050852A1 |

| Автоматическая линия для развальцовки втулок | 1990 |

|

SU1782691A1 |

Авторы

Даты

1982-02-15—Публикация

1980-01-23—Подача