(54) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования деталей | 1980 |

|

SU963823A2 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1135616A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДШЛИФОВКИ МЕСТА КЛЕЙМЕНИЯ В РЕЗИНОВЫХ ПОДОШВАХ | 1968 |

|

SU211358A1 |

| Устройство для сварки | 1982 |

|

SU1038155A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1978 |

|

SU730542A2 |

| СПОСОБ ИМПУЛЬСНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2005 |

|

RU2302329C2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1054027A2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2005 |

|

RU2302331C2 |

| Устройство для поперечного перемещения абразивной ленты | 1985 |

|

SU1296378A1 |

1

Изобретение относится к прокатному оборудованию и может быть использовано на прокатных станах, снабженных рабочими клетями с подшипниками скольжения.

Известны устройства, содержащие шлифовальную головку, механизм ее осевого перемещения, выполненный в виде кулачка с толкателем, и узел прижима брусков и обрабатываемой поверхности 1 и 2.

Цель изобретения - повыщение надежности при обработке шеек валков в прокатной клети.

Указанная цель достигается тем, что механизм осевого перемещения шлифовальной головки выполнен в виде пространственного кулачкового механизма, кулачок которого представляет собой составной диск с профилированной рабочей поверхностью, а толкатель снабжен роликом.

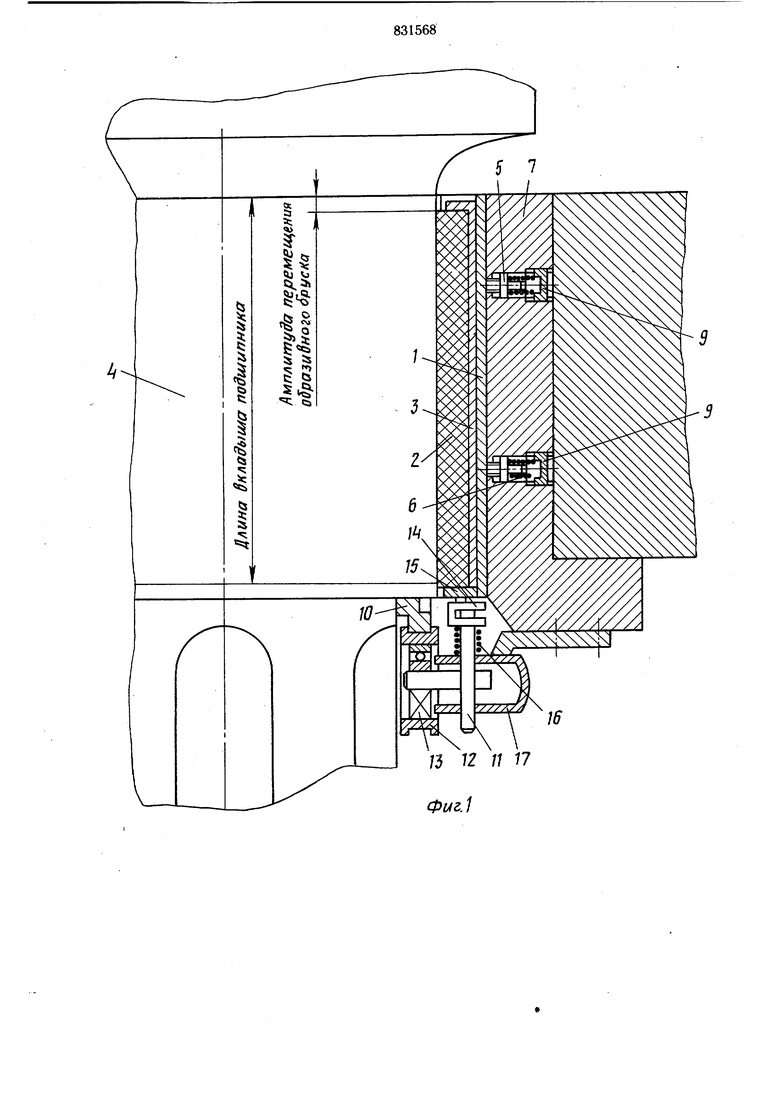

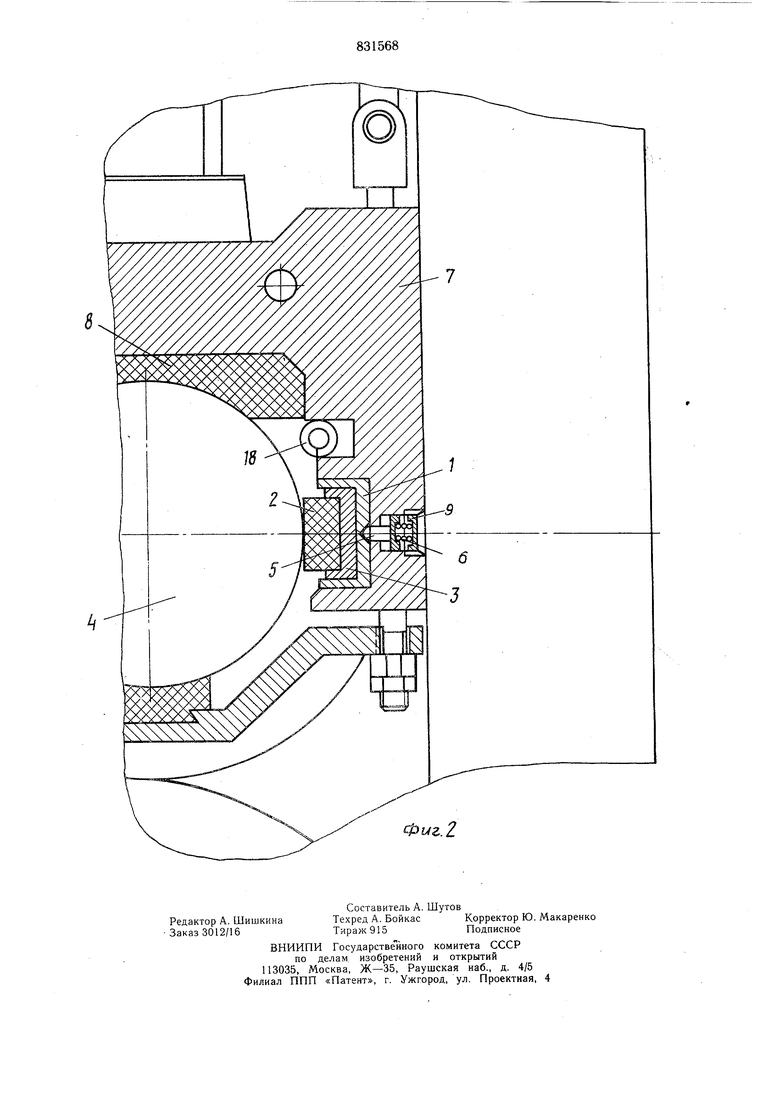

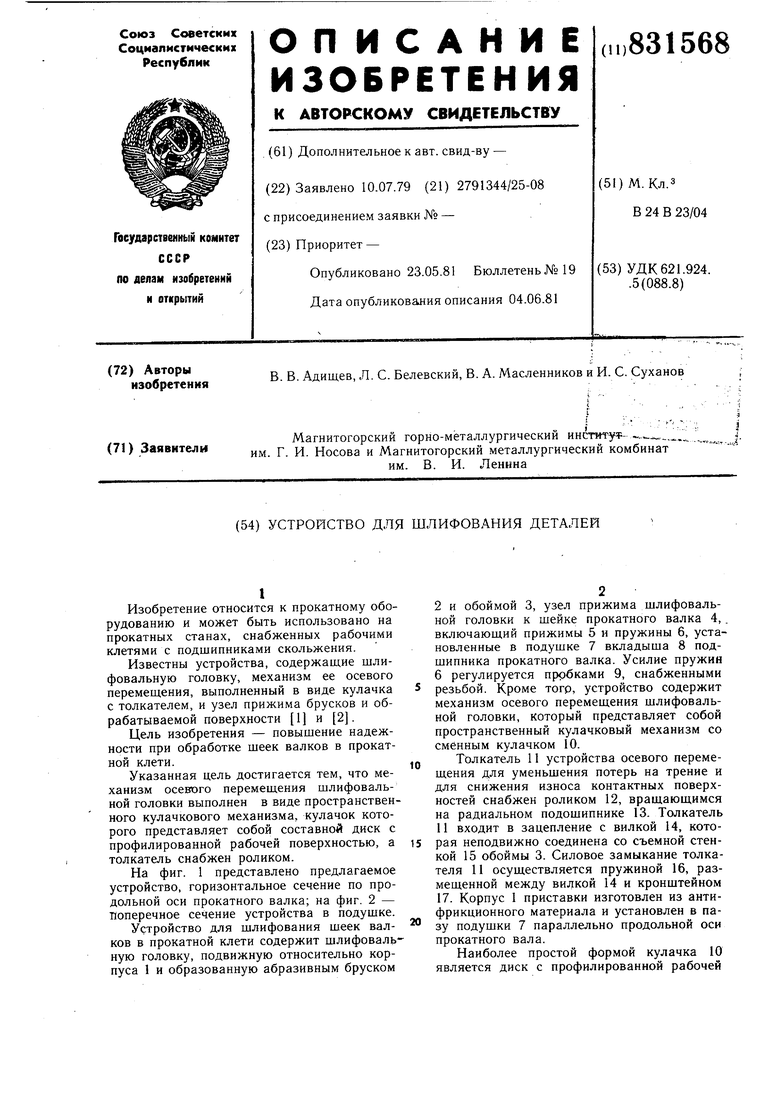

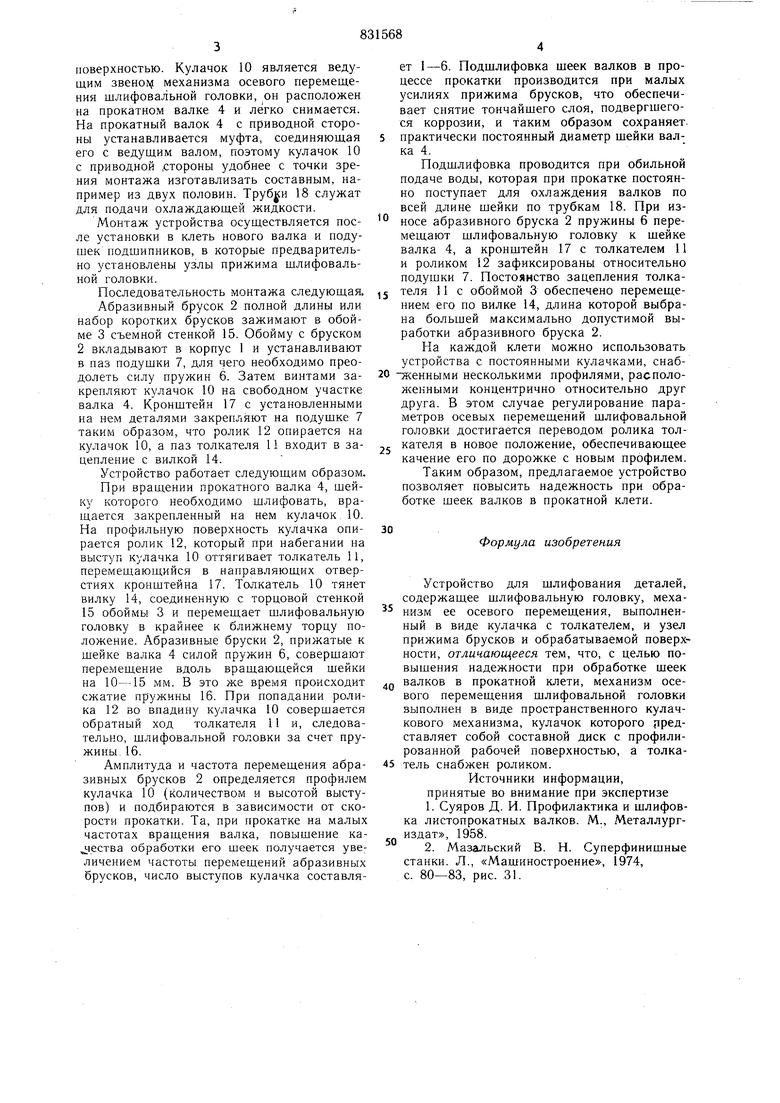

На фиг. 1 представлено предлагаемое устройство, горизонтальное сечение по продольной оси прокатного валка; на фиг. 2 - Поперечное сечение устройства в подущке.

Устройство для шлифования шеек валков в прокатной клети содержит шлифоваль ную головку, подвижную относительно корпуса 1 и образованную абразивным бруском

2 и обоймой 3, узел прижима шлифовальной головки к шейке прокатного валка 4, включающий прижимы 5 и пружины 6, установленные в подущке 7 вкладыща 8 подшипника прокатного валка. Усилие пружин 6 регулируется пробками 9, снабженными резьбой. Кроме тогр, устройство содержит механизм осевого перемещения щлифовальной головки, который представляет собой пространственный кулачковый механизм со сменным кулачком 10.

Толкатель 11 устройства осевого переме0щения для уменьшения потерь на трение и для снижения износа контактных поверхностей снабжен роликом 12, вращающимся на радиальном подощипнике 13. Толкатель 11 входит в зацепление с вилкой 14, которая неподвижно соединена со съемной стен5кой 15 обоймы 3. Силовое замыкание толкателя 11 осуществляется пружиной 16, размещенной между вилкой 14 и кронщтейном 17. Корпус 1 приставки изготовлен из антифрикционного материала и установлен в пазу подушки 7 параллельно продольной оси прокатного вала.

Наиболее простой формой кулачка 10 является диск с профилированной рабочей поверхностью. Кулачок 10 является ведущим звено1 механизма осевого перемещения щлифовальной головки, он расположен на прокатном валке 4 и легко снимается. На прокатный валок 4 с приводной стороны устанавливается муфта, соединяющая его с ведущим валом, поэтому кулачок 10 с приводной ,стороны удобнее с точки зрения монтажа изготавливать составным, например из двух половин. Трубки 18 служат для подачи охлаждающей жидкости. Монтаж устройства осуществляется после установки в клеть нового валка и подущек подшипников, в которые предварительно установлены узлы прижима шлифовальной головки. Последовательность монтажа следующая. Абразивный брусок 2 полной длины или набор коротких брусков зажимают в обойме 3 съемной стенкой 15. Обойму с бруском 2 вкладывают в корпус 1 и устанавливают в паз подущки 7, для чего необходимо преодолеть силу пружин 6. Затем винтами закрепляют кулачок 10 на свободном участке валка 4. Кронштейн 17 с установленными на нем деталями закрепляют на подушке 7 таким образом, что ролик 12 опирается на кулачок 10, а паз толкателя 11 входит в зацепление с вилкой 14. Устройство работает следуюшим образом. При вращении прокатного валка 4, шейку которого необходимо шлифовать, вращается закрепленный на нем кулачок, 10. На профильную поверхность кулачка опирается ролик 12, который при набегании па выступ кулачка 10 оттягивает толкатель 11, перемещающийся в направляющих отверстиях кронштейна 17. Толкатель 10 тянет вилку 14, соединенную с торцовой стенкой 15 обоймы 3 и перемещает щлифовальную головку в крайнее к ближнему торцу положение. Абразивные бруски 2, прижатые к шейке валка 4 силой пружин б, совершают перемещение вдоль врашающейся шейки на 10-15 мм. В это же время происходит сжатие пружины 16. При попадании ролика 12 во впадину кулачка 10 совершается обратный ход толкателя 11 и, следовательно, шлифовальной головки за счет пружины 16. Амплитуда и частота перемешения абразивных брусков 2 определяется профилем кулачка 10 (количеством и высотой выступов) и подбираются в зависимости от скорости прокатки. Та, при прокатке на малых частотах вращения валка, повышение каjiecTBa обработки его шеек получается уве личением частоты перемещений абразивных брусков, число выступов кулачка составляет I-6. Подшлифовка шеек валков в процессе прокатки производится при малых усилиях прижима брусков, что обеспечивает снятие тончайшего слоя, подвергшегося коррозии, и таким образом сохраняет. практически постоянный диаметр шейки валка 4. Подшлифовка проводится при обильной подаче воды, которая при прокатке постоянно поступает для охлаждения валков по всей длине шейки по трубкам 18. При износе абразивного бруска 2 пружины 6 перемещают шлифовальную головку к шейке валка 4, а кронштейн 17 с толкателем 11 и роликом 12 зафиксированы относительно подушки 7. Постоянство зацепления толкателя 11 с обоймой 3 обеспечено перемещепием его по вилке 14, длина которой выбрана большей максимально допустимой выработки абразивного бруска 2. На каждой клети можно использовать устройства с постоянными кулачками, снабценными несколькими профилями, расположенными концентрично относительно друг друга. В этом случае регулирование параметров осевых перемещений шлифовальной головки достигается переводом ролика толкателя в новое положение, обеспечивающее качение его по дорожке с новым профилем. Таким образом, предлагаемое устройство позволяет повысить надежность при обработке шеек валков в прокатной клети. Формула изобретения Устройство для шлифования деталей, содержащее шлифовальную головку, механизм ее осевого перемещения, выполненный в виде кулачка с толкателем, и узел прижима брусков и обрабатываемой поверхности, отличающееся тем, что, с целью повышения надежности при обработке шеек валков в прокатной клети, механизм осевого перемещения шлифовальной головки выполнен в виде пространственного кулачкового механизма, кулачок которого представляет собой составной диск с профилированной рабочей поверхностью, а толкатель снабжен роликом. Источники информации, принятые во внимание при экспертизе 1.Суяров Д. И. Профилактика и шлифовка листопрокатных валков. М., Металлургиздат, 1958. 2.Мазальский В. Н. Суперфинишные станки. Л., «Машиностроение, 1974, с. 80-83, рис. 31. /3 12 Фиг.1 11 17

Авторы

Даты

1981-05-23—Публикация

1979-07-10—Подача