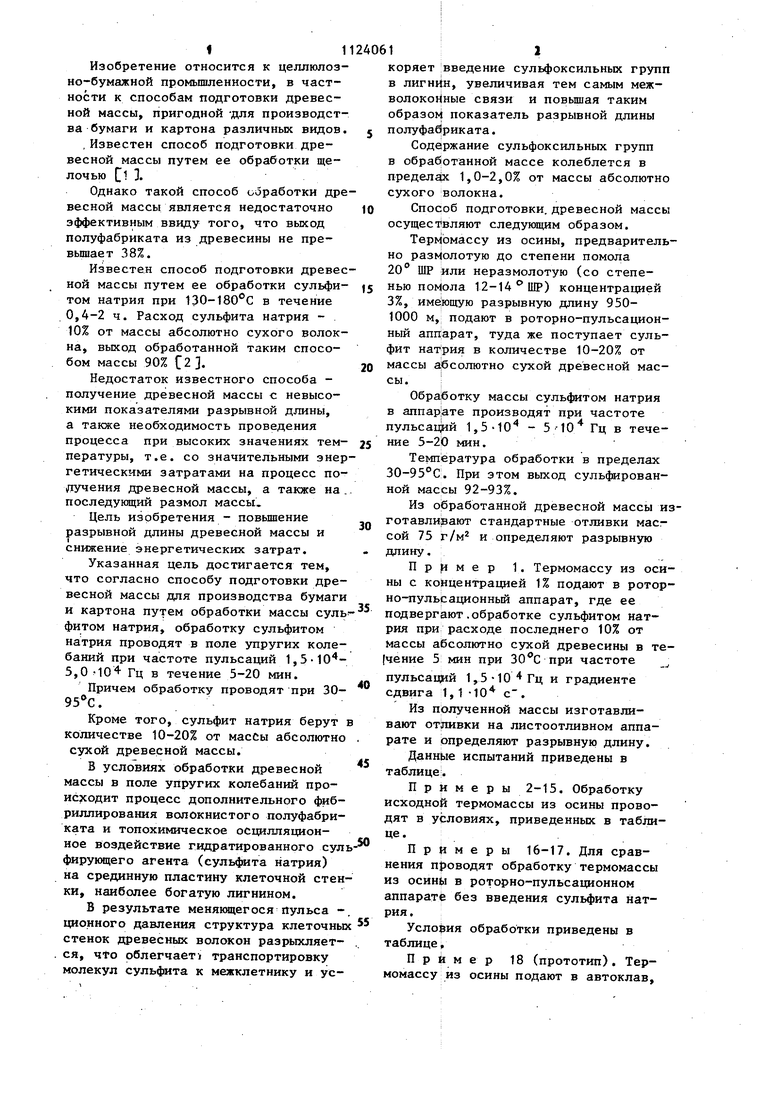

Изобретение относится к целлюлозно-бумажной промьппленности, в частности к способам подготовки древесной массы, пригодной -для производства бумаги и картона различных видов. , Известен способ подготовки древесной массы путем ее обработки щелочью С Однако такой способ обработки дре весной массы является недостаточно эффективным ввиду того, что выход полуфабриката из древесины не превышает 38%. Известен способ подготовки древес ной массы путем ее обработки сульфитом натрия при 130-180с в течение 0,4-2 ч. Расход сульфита натрия 10% от массы абсолютно сухого волокна, выход обработанной таким способом массы 90% С23. Недостаток известного способа получение древесной массы с невысокими показателями разрывной длины, а также необходимость проведения процесса при высоких значениях температуры, т.е. со значительными энер гетическими затратами на процесс полгхучения древесной массы, а также на . последующий размол массы. Цель изобретения - повьшение разрывной длины древесной массы и снижение энергетических затрат. Указанная цель достигается тем, что согласно способу подготовки древесной массы для производства бумаги и картона путем обработки массы суль фитом натрия, обработку сульфитом натрия проводят в поле упругих колебаний при частоте пульсаций 1,5-105,0 lO Гц в течение 5-20 мин. Причем обработку проводят при 30- . Кроме того, сульфит натрия берут количестве 10-20% от массы абсолютно сухой древесной массы. В условиях обработки древесной массы в поле упругих колебаний происходит процесс дополнительного фибриллирования волокнистого полуфабриката и топохимическое осхщлляционное воздействие гидратированного сул фирующего агента (сульфита натрия) на срединную пластину клеточной стен ки, наиболее богатую лигнином. В результате менякнцегося пульса ционного давления структура клеточны стенок древесных волокон разрыхляет. ся, 4fo облегчает транспортировку молекул сульфита к межклетнику и ускоряет введение сульфоксильных групп в лигнин, увеличивая тем самым межволокойные связи и повьшая таким образой показатель разрывной длины полуфабриката. Содержание сульфоксильных групп в обработанной массе колеблется в пределах 1,0-2,0% от массы абсолютно сухого волокна. Способ подготовки, древесной массы осущес11вляют следующим образом. ТерЦомассу из осины, предварительно размолотую до степени помола 20° ШР или неразмолотую (со степенью поиола 12-14 ШР) концентрацией 3%, имеющую разрывную длину 9501000 м, подают в роторно-пульсационный аппарат, туда же поступает сульфит нат;рия в количестве 10-20% от массы абсолютно сухой древесной массы. : Обработку массы сульфитом натрия в аппар:ате производят при частоте пульсаций 1,5-10 - 5-10 Гц в течение 5-20 мин. Температура обработки в пределах 30-95°С. При зтом выход сульфированной массы 92-93%. Из обработанной древесной массы изготавливают стандартные отливки массой 75 г/м и определяют разрывную длину. Пример 1. Термомассу из осины с концентрацией 1% подают в роторно-пульсационный аппарат, где ее подвергают.обработке сульфитом натрия при расходе последнего 10% от массы абсолютно сухой древесины в те(чение 5 мин при при частоте , пульсаций 1,5 10 Гц и градиенте сдвига 1,1 10 с . Из полученной массы изготавливают на листоотливном аппарате и определяют разрывную длину. Данные испытаний приведены в таблице:. ПрИмеры2-15. Обработку исходной термомассы из осины проводят в условиях, приведенных в таблице. Примеры 16-17. Для сравнения проводят обработку термомассы из осины в роторно-пульсационном аппарате без введения сульфита натрия. Условия обработки приведены в таблице, Пример 18 (прототип). Термомассу из осины подают в автоклав.

31

где ее подвергают обработке сульфитом натрия в течение 40 мин при расходе сульфита натрия 10% и темпе ратуре .

Показатели разрывной длины по всем примерам приведены в таблице.

Из анализа данных таблицы видно, что предлагаемый способ в сравнении с прототипом позволяет улучшить ос

1 ;4

новной параметр древесной, массы разрывную длину,значительно снизить знергозатраты на процесс за счет исключения стадии размола, Ожидаемый экономический эффект от использования предлагаемого способа только за счет снижения энергетических затрат составит около 1150 тыс руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2005 |

|

RU2287034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1972 |

|

SU426005A1 |

| Способ получения древесной массы | 1980 |

|

SU927878A1 |

| Способ получения древесной массы | 1985 |

|

SU1268644A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения волокнистого полуфабриката для изготовления бумаги и картона | 1982 |

|

SU1067110A1 |

1. СПОСОБ ПОДГОТОВКИ ДРЕВЕСНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ И КАРТОНА путем обработки массы сульфитом натрия, отличающийся тем, что, с -целью повышения разрьшной длины древесной массы и снижения энергетических затрат, обработку сульфитом натрия проводят в поле упругих колебаний при частоте пульсаций. 1,5.10 -5-10 Гц в течение 5-20 мин. 2,Способ по п. 1,о т л и ч а ющ и и с я тем, что обработку, проводят при 30-95 С. 3.Способ по п. 1, отличающийся тем, что сульфит натрия берут в количестве 10-20% от массы аб- § солютно сухой древесины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Pulp and Paper Canada, 1955, V | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Pulp and Paper Canada, 1980, V | |||

| Горный компас | 0 |

|

SU81A1 |

| Гудок | 1921 |

|

SU255A1 |

Авторы

Даты

1984-11-15—Публикация

1983-09-21—Подача