to

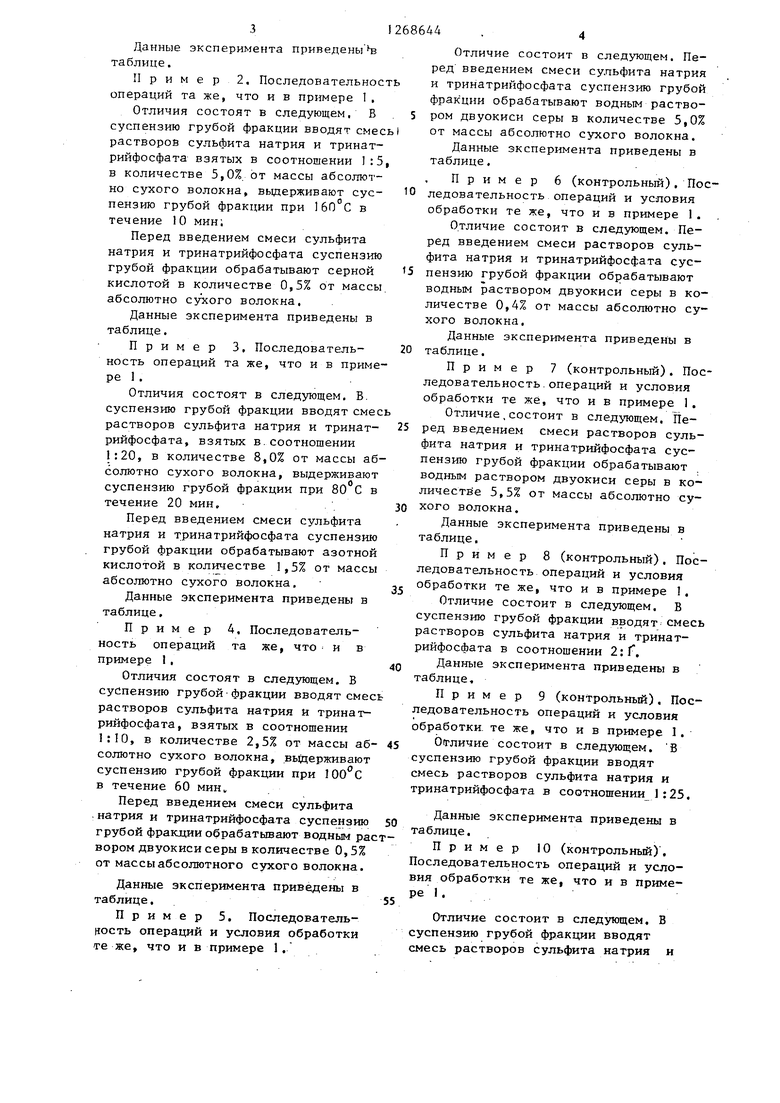

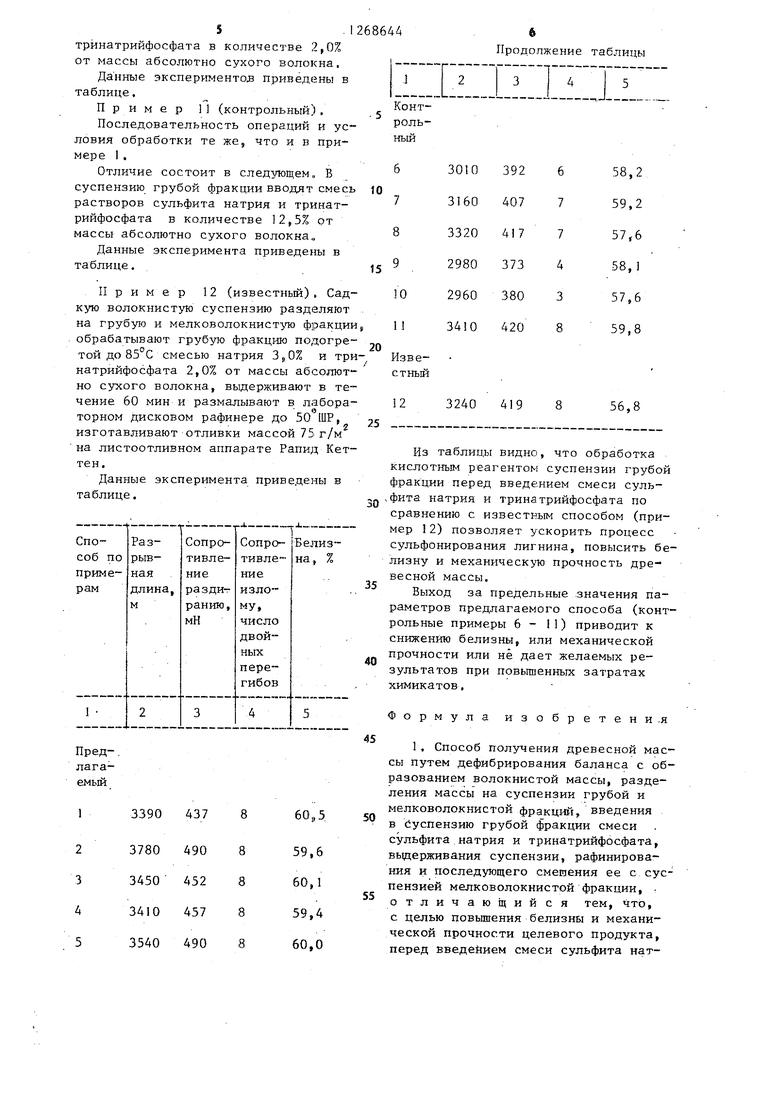

О) iCX О5 4 4 Изобретение относится кцштлюлозно-бумажной промышленности и касается способов получения Древесной массы, предназначенной для использования в композиц ях различных видов бумаги и картона, преимущественно газетной бумаги. Целью изобретения повышение белизны и механической прочнос ти древесной массы. Согласно способу получения древес ной массы, включающему дефибрирование баланса с образованием волокнистой массы, разделения массы на, суспензии мелковолокнистой и грубой фракций, введения в суспензию грубой фракции смеси сульфита натрия и три™ натрийфосфата, выдерживают суспензии, рафинирования и последующего смешения ее с суспензией мелковолокнистой фракции, перед введением смеси сульфита натрия и тринатрийфосфата суспензию грубой фракции обрабатывают кислотным реагентом, выбранным из группы, содержащей водный ра створ двуокиси серы, серну7о кислот азотную кислоту или уксусную кислоту в количестве 0,5-5,0% от массы абсолютно сухой древесины, а сульфит нат рия и тринатрийфосфат вводят при соотношении в смеси соответственно от 1:1 до 1:20. Сульфит натрия и тринатрийфосфат вводят в суспензию грубой фракции при общем расходе указанной смеси 2,5-10,0% от массы абсолютно сухой, древесины, Обработка грубой фракции кислотным реагентом перед введением смеси сульфита натрия и тринатрийфосфата значительно ускоряет сульфирование лигнина, что изменяет его физико-химическое состояние гидрофобный в нативном состоянии лигнин становится гидрофильным, что 5 силивает нае5ухание волокон, делает их зластичными и гибкими, создавая тем условие для лучшего переплетения волокон во время отлива бумаги и з величивая их потенциальную способность в связе образовании. Кроме того, в процессе обработки образуется комплекс химических соединений, который позволяет повысить белизну целевого , Предлагаемый способ получения дре весной массы осуществ;1яют след Кндим образом, Еловый баланс .дефибрируют с образованием волокнистой массы, на сортировках и щеполовках разделяют массу на суспензии грубой (отходы сортирования) и мелковолокнистой фракции. Грубая фракция - это первая фракция древесной массы, задержанная на сетке 9/9 фракционатора ФМД. Такая сетка имеет размер ячейки в свету 0,61 мм между нитями основы и 0,61 мм между нитями утка. Мелковолокнистая фракция - зто остальная масса без 1 фракции, т.е. масса, из которой выделена грубая фракция, Кислотный реагент из бака через расходомер подают в трубопровод с суспензией грубой фракции перед сборником отходов сортирования. Расход кислотного реагенча варьируется в пределах 0,5-5,0% от массы абсолютно сухого волокна. В сборник отходов сортирования из бака рабочего раствора через расходомер подается смесь растворов сульфита натрия и тринатрийфосфата. Расход смеси варьируется в пределах 2,5-10,0% от массы абсолютно сухого волокна. По необходимости температуру обработки необх,одимо поддерживать острым паром. Дальнейшая переработка отходов сортирования производится в соответствии с существующем на данном предприятии схемой производства. Качество массы оценивают по еле- . дующим показателям; белизна, сопротивление раздиранию, разрывная длина, П р-и м е р I, Волокнистую массу получают путем дефибрирования.елового баланса, разделяют на суспензии грубой и мелковолокнистой фракций, вводят в суспензию грубой фракции смесь сульфита натрия и тринатрийфосфата взятых в соотношении 1:1 в количестве 10,0% от массы абсолютно сухого волокна, выдерживают суспензию при 60 С в течение 30 мин, отжимают на воронке Бюхнера, размалывают Б лабораторном дисковом рафинере до 50 ШР и изгоговливают отливки Массой 75 г/м на листоотливном аппарате Раппид Кеттен. Перед введением смеси сульфита . натрия и тринатрийфосфата суспензию грубой фракции обрабатывают уксусной кислотой в количестве от массы абсолютно сукого волокна. 3 Данные эксперимента приведены в таблице. II р и м е р 2. Последовательнос операций та же, что и в примере 1. Отличия состоят в следующем. В суспензию грубой фракции вводят смес растворов сульфита натрия и тринатрийфосфата взятых в соотношении 1:5 в количестве 5,0%. от массы абсолютно сухого волокна, вьщерживают суспензию грубой фракции при 160 С в течение 10 мин; Перед введением смеси сульфита натрия и тринатрийфосфата суспензию грубой фракции обрабатывают серной кислотой в количестве 0,5% от массы абсолютно сухого волокна. Данные эксперимента приведены в таблице. Пример 3. Последовательность операций та же, что и в приме ре 1 . Отличия состоят в следующем. В. суспензию грубой фракции вводят сме растворов сульфита натрия и тринатрийфосфата, взятых в.соотношении 1:20, в количестве 8,0% от массы аб солютно сухого волокна, выдерживают суспензию грубой фракции при 80 С в течение 20 мин, , Перед введением смеси сульфита натрия и тринатрийфосфата суспензию грубой фракции обрабатывают азотной кислотой в количестве 1,5% от массы абсолютно сухого волокна. Данные эксперимента приведены в таблице, Пример 4. Последовательность операций та же, что и в примере 1. Отличия состоят в следующем. В суспензию грубой фракции вводят смес растворов сульфита натрия и трннатрийфосфата, взятых в соотношении 1:10, в количестве 2,5% от массы аб солютно сухого волокна, вьщерживают суспензию грубой фракции при в течение 60 мин. Перед введением смеси сульфита .натрия и тринатрийфосфата суспензию грубой фракции обрабатывают водным ра вором двуокиси серы в количестве 0,5% от массы абсолютного сухого волокна. Данные эксперимента приведены в таблице. Пример 5. Последовательность операций и условия обработки те же, что и в примере 1. 4 Отличие состоит в следующем. Перед введением смеси сульфита натрия и тринатрийфосфата суспензию грубой фракции обрабатывают водным раствором двуокиси серы в количестве 5,0% от массы абсолютно сухого волокна. Данные эксперимента приведены в таблице. Пример 6 (контрольный), Последовательность операций и условия обработки те же, что и в примере 1. Отличие состоит в следующем. Перед введением смеси растворов сульфита натрия и тринатрийфосфата суспензию грубой фракции обрабатывают водным раствором двуокиси серы в количестве 0,4% от массы абсолютно сухого волокна. Данные эксперимента приведены в таблице. Пример 7 (контрольный). Последовательность, операций и условия обработки те же, что и в примере 1. Отличие,состоит в следующем. Перед введением смеси растворов сульфита натрия и тринатрийфосфата суспензию грубой фракции обрабатывают водным раствором двуокиси серы в количестве 5,5% от массы абсолютно сухого волокна. Данные эксперимента приведены в таблице. Пример 8 (контрольный). Последовательность операций и условия обработки те же, что и в примере 1. Отличие состоит в следующем. В суспензию грубой фракции вводят смесь растворов сульфита натрия и тринатрийфосфата в соотношении 2: Г, Данные эксперимента приведены в таблице. Пример 9 (контрольный). Последовательность операций и условия обработки, те же, что и в примере 1. Отличие состоит в следующем. Б суспензию грубой фракции вводят смесь растворов сульфита натрия и тринатрийфосфата в соотнощ ении 1 :25. Данные эксперимента приведены в таблице. Пример 10 (контрольный). Последовательность операций и условия обработки те же, что и в примере 1 . Отличие состоит в следующем, В суспензию грубой фракции вводят смесь растворов сульфита натрия и 5.1 тринатрийфосфата в кол1-1честве 2,0% от массы абсолютно сухого волокна. Данные экспериментов приведены в таблице, Пример 1 (контрольный). Последовательность операций и условия обработки те же, что и в примере I , Отличие состоит в следующем. В суспензию грубой фракции вводят смесь растворов сульфита натрия и тринатрийфосфата в количестве 12,5% от массы абсолютно сухого волокна, Данные эксперимента приведены в таблице. , Пример 12 (известный), Садкую волокнистую суспензию разделяют на грубую и мелковолокнистую фракции . обрабатывают грубую фракцию подогретой до смесью натрия 3jO% и три натрийфосфата 2,0% от массы абсолютно сухого волокна, выдерживают в течение 60 мин и размалывают в лабора торном дисковом рафинере до 50 ШР, изготавливают отливки массой 75г/м на листоотливном аппарате Рапид Кеттен. Данные эксперимента приведены в таблице. Пред-. 3390 437 4 Продолжение таблицы Из таблицы видно, что обработка кислотным реагентом суспензии грубой фракции перед введением смеси сульфита натрия и тринатрийфосфата по сравнению с известным способом (пример 12) позволяет ускорить процесс сульфонирования лигнина, повысить белизну и механическую прочность древесной массы. Выход за предельные .значения параметров предлагаемого способа (контрольные примеры 6 - II) приводит к снижению белизны, или механической прочности или не дает желаемых результатов при повышенных затратах химикатов. Формула изобретени.я 1, Способ получения древесной массы путем дефибрирования баланса с образованием волокнистой массы, разделения массы на суспензии грубой и мелковолокнистой фракций, введения в Суспензию грубой фракции смеси сульфита натрия и тринатрийфосфата, выдерживания суспензии, рафинирования и последующего смешения ее с суспензией мелковолокнистой фракции, отличаю1цийся тем, что, с целью повышения белизны и механической прочности целевого продукта, перед введейием смеси сульфита нат7 12686448

рия и тринатрийфосфата суспейзию соотношений в смеси соответственбой фракции обрабатывают кислотнымно от 1:1 до 1:20.

реагентом, выбранным из группы, со-2, Способ по п.1, о т л и ч а юдержащей водный раствор двуокиси се-щ и и с я тем, что сульфит натрия

ры, азотную, серную или уксусную кис-5 тринатрийфосфат вводят 6 суспензию

лоту в количестве 0,5-5,0% от массыгрубой фракции при общем расходе укаабсолютно сухой древесины, а сульфатЬанной смеси 2,5-10,0% от массы абнатрия и тринатрийфосфат вводят присолютно сухой древесины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1984 |

|

SU1234483A1 |

| Способ получения древесной массы | 1984 |

|

SU1234484A1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| Способ изготовления древесной массы | 1986 |

|

SU1313932A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Способ отбелки древесной массы | 1987 |

|

SU1437451A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU986995A1 |

Изобретение относится к целлюлозно-бумажной промьпЕленности и позволяет повысить белизну и механическую прочность древесной массы. Еловый баланс дефибрируют с образованием волокнистой массы, которую разделяют на грубую и мелковолокнистую фракции. Грубую фракцию обрабатывают кислотным реагентом, выбранным из группы, содержащей водный раствор двуокиси серы, азотную, серную или уксусную кислоту, в количестве 0,55,0% от массы абсолютно сухой древесины, а затем смесью сульфита йатрия и трина.трийфосфата при их соотношении соотвесттвенно от 1:1 до. 1:20. Смесь сульфита натрия и тринатрийфосфата вводят в количестве 2,5-10% от массы абсолютно сухой древесины. о После этого грубую фракцию рафинируют и смешивают с суспензией мелково(Л локнистой фракции. 1 з.п, ф-лы, 1 табл.

| Способ получения древесной массы | 1984 |

|

SU1155644A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-07—Публикация

1985-06-28—Подача