Изобретение относится к области целлюлозно-бумажного производства, а именно к получению проклеенных волокнистых изделий. Изобретение может применяться при изготовлении бумаги-основы для слоистых композитных материалов с ее использованием.

Известны вещества для придания влагопрочности бумаге и картону, а также бумагоподобным волокнистым материалам. Влагопрочность - это способность сохранять свойства материала во влажном состоянии. Смолы, придающие бумаге или картону влагопрочность применяются для некоторых специальных видов материалов, например, таких как сангигиеническая или банкнотная бумага. В качестве смол, придающих прочность во влажном состоянии, обычно используют формальдегидные (мочевиноформальдегидные и меламиноформальдегидные) и полиамидаминэпихлоргидридные смолы. В особых случаях применяют полиэтиленимин, диальдегид крахмала, полиакриламид с глиоксалевой составляющей и их сочетания.

Известно, что классическим способом проклейки для различных видов бумаги является канифольная проклейка, при которой дитерпеновые кислоты реагируют с квасцами с образованием гидрофобного резината алюминия. Ранее применяли натриевые соли дитерпеновых кислот, позднее, модифицированные дисперсии канифоли, которые используются и сейчас. Однако проклейка в кислой среде имеет ряд недостатков, во-первых, из-за нестабильности при старении бумаги, во-вторых, в кислой среде невозможно использовать карбонат кальция, обладающий высокой белизной.

Известен способ изготовления бумаг, крепких во влажном состоянии, путем введения синтетических смол в бумажную массу для придания бумаге разных свойств, в том числе, и гидрофобности (А.с. СССР №69879 опубл. 1947).

В патенте RU 2634744, опубл. 03.11.2017, упоминается возможность применения гелированной меламиноформальдегидной смолы в качестве матрицы для изготовления композитов.

Однако установлено, что для получения бумаг, крепких во влажном состоянии, необходимо ввести большое количество смолы, при этом бумага теряет приемлемый уровень части своих основных технологических свойств (печатных, впитывающих, воздухопроницаемости).

Ранее считалось, что применение меламиноформальдегидных смол в качестве проклеивающего агента являются экономически целесообразными только при выпуске высоко маржинальной продукции ввиду ее высокой стоимости и дефицитности ее компонентов. На современном этапе развития установлено, что стоимость применения меламиноформальдегидной смолы, при пересчете на сухую целлюлозу, аналогично стоимости применения других проклеивающих агентов при достижении требуемого уровня прочности во влажном состоянии.

Наиболее близким решением к заявленному способу является изобретение RU 2409721, опубл. 20.01.2011. В патенте описано использование меламиноформальдегида в качестве влагопрочного агента, используемого самостоятельно или в составе группы из полиаминэпихлоргидрина, мочевиноформальдегида и глиоксилатных полиакриламидных смол. В известном решении диапазон активности иона водорода находится преимущественно в щелочной зоне (рН 7,0-14,0). Это может приводить к порче оборудования и повышенным требованиям безопасности при обращении с такими компонентами, а также снижению степени осаждения проклеивающего агента на волокно.

Задача, решаемая изобретением - повышение уровня прочности бумаги во влажном и сухом состоянии, а также улучшение стабильности проклеивающей композиции в нейтральной среде.

Это достигается тем, что в способе подготовки волокнистой композиции для бумаги, включающем контакт целлюлозного волокна с проклеивающей композицией, состоящей из нейтрального катализатора реакции поликонденсации смолы, влагопрочного агента и неионогенного ПАВ, последовательно и/или одновременно, с последующим обезвоживанием композиции, прессованием и сушкой, согласно изобретению, в качестве влагопрочного агента используют триметилированную меламиноформальдегидную смолу, стабилизированную этиленгликолем, при смешивании ее с водой в соотношении от 1:2 до 1:2,5 массовых долей, при среднем значении рН от 6,5 до 7,4.

В частном случае волокнистая суспензия дополнительно содержит органические и/или неорганические наполнители.

В частном случае пропитку в массе совмещают с проклейкой с поверхности.

В частном случае в проклеивающую композицию дополнительно вводят водный раствор карбамидоформальдегидной смолы.

В частном случае в проклеивающую композицию дополнительно вводят второй нейтральный катализатор, например, соль полифункциональной кислоты.

Проклеивающая композиция включает коллоидный раствор меламиноформальдегидной смолы (в виде олиго и плейномеров), преимущественно триметилированной, например, нормализированную в растворе многоатомного спирта, например, водном растворе диэтиленгликоля, в присутствии неионогенного ПАВ, например, какого-либо жирного спирта с включением в состав нейтрального катализатора реакции поликонденсации смолы.

Способ импрегнирования волокнистой суспензии включает добавление вышеуказанной целлюлозно-активной композиции проклеивающего вещества в виде нормализованной (стабилизированной или ингибированной) меламиноформальдегидной смолы определенной степени полимеризации к водной суспензии волокон в небольшой дозировке (от 0,01% до 0,07%) в поток перед или в напорный ящик формующего устройства машины с последующим обезвоживанием полученной суспензии, ее прессованием, сушкой и получением волокнистой папки с определенными физическими свойствами в виде конечного продукта, например рулона защищенной от подделки бумаги.

Механизм развития влагопрочности бумаги еще нельзя считать окончательно выясненным, однако большинство исследователей считают, что смола не образует истинных химических связей с функциональными группами целлюлозы или другими компонентами волокнистой массы, но образует лишь на поверхности волокон отложения в виде агломератов, покрывающих межволоконные водородные связи в бумаге и предохраняющих от разрушения водой. Полагают также, что смола диффундирует частично в более доступные части волокна, наиболее удаленные от его окончаний и не только ограничивает его набухание и увлажнение, но и приводит к более сильному механическому сцеплению волокон. Отсутствие между целлюлозой и смолой истинных химических связей подтверждается работами А. Джересика, который определил энергию активации мочевиноформальдегидной смолы на целлюлозном волокне и других модельных веществах и нашел, что эта энергия составляет около 23 ккал/моль, не зависит от вида волокна и что реакция волокна со смолой, ведущая к влагопрочности, не характерна для ковалентных связей.

Известен механизм воздействия неионогенных ПАВ на волокна, несущие в своей структуре свободные или открытые гидроксильные группы, способные к образованию так называемой водородной связи. Данный механизм можно охарактеризовать как частичный, а не полный, т.

е при их взаимодействии только часть реакционно способных гидроксилов на волокне вступают в электронное взаимодействие с концевыми структурами ПАВ, образуя электронную пару. В результате чего на поверхности волокна образуются как гидрофобные, так и гидрофильные участки, а также остается часть гидроксильных групп, не вступивших в электронное взаимодействие путем образования водородной связи.

Предложенный в данном способе комплексный характер взаимодействия водного раствора или суспензии, например, целлюлозного волокна, неионогенного ПАВ и не полностью метилированной меламиноформальдегидной смолы позволяет получить наиболее стабильную и возможно более полно взаимодействующую между вышеуказанными компонентами структуру при соблюдении их соответствующих концентраций в технологическом процессе. Особо следует отметить необходимость использования триметилированной (неполно среагировавшей) меламиноформальдегидной смолы, так как именно такое ее состояние позволяет обеспечить наилучшую внутреннюю энергетическую стабильность молекул смолы с одновременным повышением возможности возникновения водородной связи по одной из трех свободных неметиллированных ее частей. Именно данное взаимодействие приводит к наиболее полному осаждению (закреплению) агломератов смолы на волокне. Также в данном способе учитывается, что неионогенные ПАВ обладают гораздо меньшими физическими размерами, относительно макромолекул целлюлозы, и способны занимать наиболее выгодное для них энергетическое положение относительно пучка макромолекул целлюлозы (мицелл), равно удаленно от обоих концов и одновременно глубоко проникать между ними, увеличивая межмолекулярное расстояние до пределов, позволяющих глубже проникнуть в структуру волокна агломерату смолы. Что в конечном итоге и приводит к необходимому результату.

Данный способ позволяет получить показатель прочности в сухом состоянии для выскокопухлых бумаг в диапазоне (64-78) Н/мм2 при выработке бумаги на низкоскоростных БДМ. При этом известно, что при использовании других видов проклейки, например, полиамидоаминэпихлоргидридных смол данный показатель находится в диапазоне (35-65) Н/мм2.

Использование нейтрального катализатора реакции поликонденсации олигомера в целом позволяет без резких скачков показателя активности иона водорода в процессе отлива волокнистой суспензии с последующей ее сушкой посредством нагревания до температур в диапазоне 115-165°С завершить процесс осаждения смолы на волокне с последующей полной ее полимеризацией в нейтральной среде, что также положительно сказывается на износе реакционно способных частей оборудования в «потоке» машины.

Для иллюстрации заявляемого способа приведены примеры его осуществления.

Пример 1.

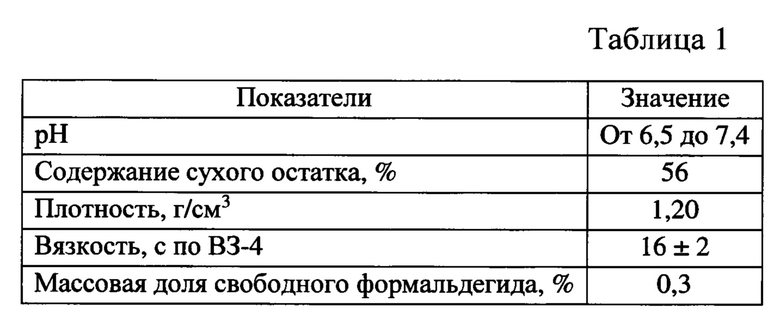

На плоскосеточной БДМ, шириной 0,3 м, со скоростью 12 м/мин обычным способом изготавливается бумага с высокой степенью впитываемости из 100% беленой целлюлозы, для получения слоистых композитных материалов на ее основе. Для проклейки и придания прочности во влажном состоянии в композицию вводят 4% по а.с.меламину от обезвоженной массы целлюлозы, содержащей 56% триметиллированной меламинофрмальдегидной смолы, 24% диэтиленгликоля и 0,4% неионногенного ПАВ. Свойства смолы представлены в таблице 1.

В данном случае получают бумагу с оптимальным балансом свойств при показателе «воздухопроницаемость» не менее 800 мл/мин, и показателе «разрушающее усилие во влажном состоянии» 5 Н, приведенный показатель «прочность в сухом состоянии» 71 Н/мм2.

Пример 2.

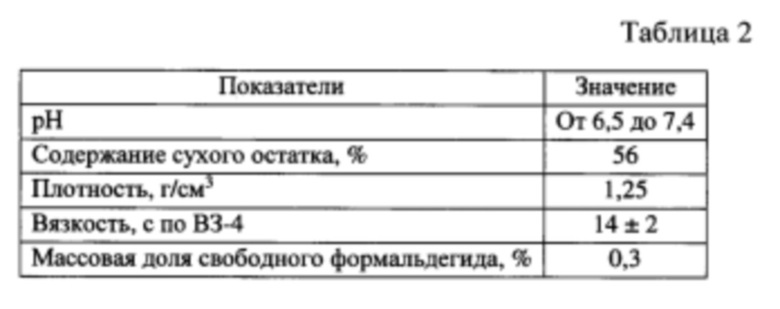

На круглосеточной БДМ шириной 0,3 м, со скоростью 10 м/мин обычным способом изготавливается специальная (полусинтетическая) бумага из 70% хвойной целлюлозы и 30% синтетического волокна (ПАН). Для проклейки и придания прочности во влажном состоянии в композицию вводят 6% по а.с.меламину от обезвоженной массы целлюлозы, содержащей от 56% триметиллированной меламинофрмальдегидной смолы, 25% диэтиленгликоля и 0,25% неионногенного ПАВ. Свойства смолы представлены в таблице 2.

В данном случае получают бумагу при показателе «воздухопроницаемость» не менее 200 мл/мин, и показателе «разрушающее усилие во влажном состоянии» ЮН, приведенный показатель «прочность в сухом состоянии» 78 Н/мм2.

Пример для сравнения

На плоскосеточной БДМ, шириной 3,2 м, со скоростью 180 м/мин обычным способом изготавливается бумага с высокой степенью впитываемоти из смеси целлюлозы сульфатной беленой лиственной и целлюлозы сульфатной беленой хвойной в соотношении 2:1, для получения слоистых композитных материалов на ее основе. Для проклейки и придания прочности во влажном состоянии в композицию вводят 1% полиамидоаминэпихлоргидридной смолы. В данном случае получают бумагу с высокой степенью удержания пигментов, «воздухопроницаемость» 700 мл/мин, и показателе «разрушающее усилие во влажном состоянии» 8 Н с показателем «прочность в сухом состоянии» 60 Н/мм2.

Применение данного способа приводит к повышению эффективности проклейки и экономии энергии при производстве с одновременным снижение капитальных затрат при освоении новой технологии, а также исключение агрессивного воздействия на оборудование кислой среды. Также данное решение не требует высоко затратной как по времени, так и по экономическим показателям специальной подготовки проклеивающего агента, например, такой как гелирование. Цветовые характеристики применяемой проклеивающей композиции позволяют не учитывать степень окрашивания ей при составлении волокнистой композиции перед отливом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ РАЗМЕРОВ БУМАЖНОГО ИЛИ КАРТОННОГО ИЗДЕЛИЯ | 2017 |

|

RU2746735C2 |

| ВОДНО-ДИСПЕРСИОННЫЙ СОСТАВ ДЛЯ ПРОКЛЕЙКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2000 |

|

RU2164573C1 |

| Способ изготовления бумаги для гофрирования | 1989 |

|

SU1677127A1 |

| ФИЛЬТРОСОРБИРУЮЩИЙ ПАТРОН ОТ АГРЕССИВНОЙ ВОЗДУШНОЙ СРЕДЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2295379C1 |

| Бумажная масса | 1977 |

|

SU684073A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2318942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ДОКУМЕНТОВ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2019 |

|

RU2708007C1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

Изобретение относится к области целлюлозно-бумажного производства, а именно к получению проклеенных волокнистых изделий. Способ подготовки волокнистой композиции для бумаги включает контакт целлюлозного волокна с проклеивающей композицией, состоящей из нейтрального катализатора реакции поликонденсации смолы, влагопрочного агента и неионогенного ПАВ, последовательно и/или одновременно, с последующим обезвоживанием композиции, прессованием и сушкой. В качестве влагопрочного агента используют триметилированную меламиноформальдегидную смолу, стабилизированную этиленгликолем, при смешивании ее с водой в соотношении от 1:2 до 1:2,5 массовых долей, при среднем значении рН от 6,5 до 7,4. Обеспечивается повышение прочности бумаги во влажном и сухом состоянии, а также улучшение стабильности проклеивающей композиции в нейтральной среде. 4 з.п. ф-лы, 2 табл., 3 пр.

1. Способ подготовки волокнистой композиции для бумаги, включающий контакт целлюлозного волокна с проклеивающей композицией, состоящей из нейтрального катализатора реакции поликонденсации смолы, влагопрочного агента и неионогенного ПАВ, последовательно и/или одновременно, с последующим обезвоживанием композиции, прессованием и сушкой, отличающийся тем, что в качестве влагопрочного агента используют триметилированную меламиноформальдегидную смолу, стабилизированную этиленгликолем, при смешивании ее с водой в соотношении от 1:2 до 1:2,5 массовых долей, при среднем значении рН от 6,5 до 7,4.

2. Способ по п. 1, отличающийся тем, что волокнистая композиция дополнительно содержит органические и/или неорганические наполнители.

3. Способ по п. 1, отличающийся тем, что пропитку в массе совмещают с проклейкой с поверхности.

4. Способ по п. 1, отличающийся тем, что в проклеивающую композицию дополнительно вводят водный раствор карбамидоформальдегидной смолы.

5. Способ по п. 1, отличающийся тем, что в проклеивающую композицию дополнительно вводят второй нейтральный катализатор, например соль полифункциональной кислоты.

| БУМАЖНЫЕ ОСНОВЫ, ПРИМЕНЯЮЩИЕСЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ДЛЯ ПЕРЕКРЫТИЯ СТЫКОВ МЕЖДУ ОБЛИЦОВОЧНЫМИ ЛИСТАМИ | 2006 |

|

RU2409721C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОЙ БУМАГИ | 0 |

|

SU239792A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| US 4461858 A, 24.07.1984. | |||

Авторы

Даты

2020-10-08—Публикация

2020-03-10—Подача