f Изобретение относится к области черной металлургии, конкретнее к пр изводству низколегированной стали с микролегирующими добавками и модифицированной барийсодержащими реаге тами. Известен способ производства ста ли, при осуществлении которого микролегирующие добавки вводятся в вид проволоки при раскислении стали Qj Недостатками данного способа явля ются высокая стоимость производства комбинированной проволоки, сложность в освоении способа нестабильность .степени усвоения микролегирующих зле (мантов. Известен также способ производств стали, при осуществлении которого ванадий, титан и ниобий в вцде сплавов с железом или в металлическом виде задают в ковш одиовременно со сплавами, содержащими марганец и / кремний И Недостатками зтого способа являются высокий угар микролегирующюс добавок и неравномерность их распределения по объему ковша. Наиболее близким к предлагаемому по технической сущности и дост «ае мому эффекту является способ произ-; водства низколегированной стали, при осуществлении которого выплавленный в конвертере металл обрабатывают синтетическим шлаком, раскисляют, легируют и продувают порошкообраз ными. барийсодержащими материалами в струе инертного газа . Недостатками известного способа являются высокий угар легирукнцих материалов, нестабильное усвоение легирующих элементов, вследствие чего наблюдаются значительные колебания химического состава .стали от плавки к плавке и неравномерное распределение элементов по объему ковша -нестабильность степени десульфурации и недостаточно высокая степень модифицирования порошкообраз ными материалами. Целью изобретения является повышение степени десульфурации и эффективности модифицирования, сокращение времени обработки, а также повышение степени и стабильности усвоения микролегирукнцих добавок. Поставленная цель достигается тем, что согласно способу производства стали, включающему выплавку. 63 выпуск,обработку синтетическим шлаком, раскисление, легирование и продувку порошкообразными барийсодержащими материалами в струе инертного газа, в первые 20-30% продолжительности продувки барийсодержащие материалы вводят с интенсивностью 0.,5-0,7 кг бария/т, мин, затем понижают интенсивность ввода бария до 0,01-0,02 кг/т.мин и вводят микролегирующие добавки, заканчивая их ввод к моменту 65-70% всего времени продувки. В качестве барийсодержащих материаипов используют сплавы бария с кремнием., алюминием и кальцием. В качестве микролегирующих добавок используют ниобий- ванадий- и титансод ержащне материалы. Сущность изобретения заключается в том, что при предварительном раскислении металла алюминием в реальных сталеплавильных процессах нельзя по}лучить содержание.серы менее 0,008%. Для обеспечения более глубокого и устойчивого раскисления и удаления серы необходим дополнительный ввод сильньк окисло- и сульфидообразователей с достаточной концентрацией, например, силикобарием или другим сплавом бария с.кремнием, кальцием и алюминием.. Использование сплавов бария с указанными элементами повьш1ает модифищ1рующую эффективность применения бария при обработке металла. Использование бария в чистом виде крайне неэффективно, в связи с его низкой растворимостью в металле. Совместное использование бария в сплаве с указанными элементами понижает упругость паров бария и тем самым, увелнч1шая время пребывания бария в металле. повьш1ает его модифицирующее воздействие на неметаллические включения, дает возможность получить мелкие дисперсные включения и хорошую поверхность .листа. Установлено, что в первые 20-30% продолжительности обработки барийсодержащими материалами при интенсивности ввода бария 0,5-0,7 кг/т-мин происходит резкое снижение содержания серы и кислорода как общего, так и .растворенного. В первые 20% продол31сительности обработки протекают реакlyjH взаимодействия бария с алюминием, кислородом и серой. В это время

3

содержание кислорода и серы принимают минимально т,ермодинамическивозможные свои значения

Таким образом, нижний предел интервала ввода бария с интенсивность 0,5-0,7 кг/т-мин определяется необходимостью наиболее полного удалени кислорода и серы и подготовки металла к вводу микролегирующих добавок.

Продолжительность обработки барийсодержащими материалами более 30% при интенсивности ввода бария ,7 кг/т-мин .приводит к повышенной загрязненности металла неметаллическими включениями экзогенного и эндогенного происхождения, интенсивному размыву футеровки, снижению эффективности использования бария, отклонению системы металл - шлак от равновесия.

Интенсивность ввода бария более 0,7 кг/т.мин приводит к значительному бурлению поверхности металла, появляется возможность выплесков металла, что приводит к необходимости недолива металла в ковш более чем на 0,5 м и снижению эффективности обработки металла барийсодержащими материалами.

При интенсивности ввода бария менее 0,5 кг/т-мин не достигается эф.фект быстрого приближения системы Металл - шлак к термодинамическому равновесию, время.обработки металла в ковше увеличивается.

После истечения 20-30% продолжительности продувки металла порошкообразными материалами продувка связана в основном с модифицирующим воздействием на неметаллические включения в стали, в связи с чем интенсивность ввода бария понижают и устанавливают 0,01-0,02 кг/т.мин.

Интенсивность ввода бария более 0,02 кг/т.мин в этот период нецелесообразна, так как при этом металл дополнительно загрязняется неметаллическими включеииями из футеровки ковша, а также повьшается общий

расход бария на плавку, г

Интенсивность ввода бария не менее 0,01 кг/т.мин определяется необходимостью предотвращения поступления кислорода в металл из шпака и атмосферы и защиты введенных микррлегирукщих добавок от окисления, а также необходимости обеспечения суммарной длины немодифицированных

252634

сульфидов марганцаЕ I/F не более ;0,2 см/см.

Целесообразность дачи микролегирующих добавок после 20-30% про5 должительности обработки связана, как видно, с минимальной окисленностью металла, с. достижением в результате интенсивного ввода бария ,термодинамического равновесия систеtO мы металл - ишак.

Ввод добавок позднее 70% продолжительности обработки приводит к повьш1енной неравномерности распределения микролегирующих элементов и 15 необходимости дополнительного вре. мени для устранения неравномерности распределения.

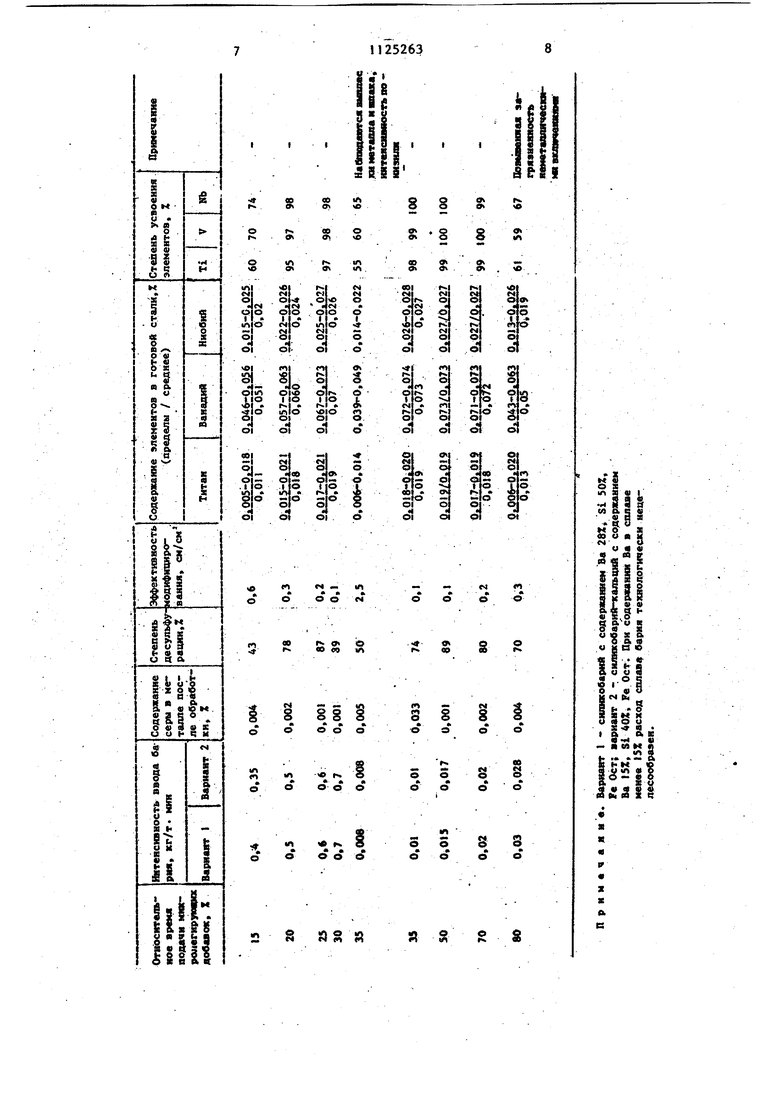

Пример. Опробование предлагаемого способа проводили в 160-тонном 20 конвертере, в котором выплавляли полупродукт следующего химического состава:С 0,05 - 0,07 Мп 0,06 -0,10 5 S 0,020- 0,025 Р 0,006- 0,011 t,C ,. 1640 - 1660 Перед вьтуском плавки из конвертера в ковш заливали синтетический шпак в количестве АО-45 кг/т стали. Ферромарганец в количестве 13,0 кг/т силикомарганец.3-4 кг/т,, силикокальций марки СК-15 1,0-1,5 кг/т присаживали в процессе слива плавки в ковш кусками до 70 мм. Раскисле ние алюминием осуществляли с начала вьшуска плавки до наполнения 2/3 высоты ковша в количестве ,4 кг/т. Продолжительность слива

плавки составляла 4-7 мин. Попадание шлака в ковш минимальное. После раскисления и легирования ковш с металлом поступал на :аргонные установки. Температура металла перед обработкой барийсодержащими материалами со5 ставляла 1590-1615 G. После замера температуры металл продувался порошком барийсодержащих материалов в струе инертного газа с интенсивностью ввода бария 0,5-0,7 кг/т-мин. 0 После достижения 20-30% необходимого на продувку времени интенсивность ввода бария уменьшали до 0,01О,02 кг/т-мин и вводили 0,64 кг/т-мин ферротитана марки ФТИ - 30 (.100 кг/пл 5 1,6 кг/т феррованадия марки ФВд 35С (250 кг/пл), 0,41 кг/т феррониобия импортного (, 65 кг/пл.). Продувку металла прекращали после

достижении ,температуры 1570-1585 0 и введёиия необходимого количестве сплаве берия, что составлял 4-5 ,мин.

В теблице приведены результаты опытных плавок по предлагаемому способу.

Таким образом, применение щ едпоженного способа производства стали

позволяет повысить степень десульфу:.- рации и зффективность модифицирования металла, обеспечить повышение степени усвоения микролегирующих добавок и их равиомерного распределения по объему ковша, а также сократить время обработки барийсодержащими реа еитами.

I §

g; s gi

a -8

s i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| Способ производства легированных сталей | 1985 |

|

SU1341217A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| МАТЕРИАЛ ДЛЯ МИКРОЛЕГИРОВАНИЯ НА УСТАНОВКЕ ПЕЧЬ-КОВШ | 2002 |

|

RU2238983C2 |

| Способ производства стали | 1978 |

|

SU901287A1 |

| Способ получения комплексного модификатора | 1986 |

|

SU1440941A1 |

| Способ производства стали | 1978 |

|

SU765372A1 |

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) | 2010 |

|

RU2434966C2 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2007 |

|

RU2375463C2 |

1. СПОСОБ ПРОИЗВОДСТВА СТАЛИ, включающий выплавку, вьшуск, обработку синтетическим шлаком, раскисление, легирование и продувку порошкообразными барийсодержащими материалами в струе инертного газа, отличающийся тем, что, с целью повышения, степени десульфурации и эффективности модифицирования, сокращения времени обработки, повьшения степени и стабильности усвоения микролегирующих добавок, в первые 20-30% продолжительности продувки барийсодержащие материалы вводят с интенсивностью 0,5-0,7 кг бария/т.мин, затем понижают интенсивность ввода бария до 0,01-0,02 кг/т-мин и вводят легирующие добавки, заканчивая их ввод к моменту 65-70% всего времени продувки. 2.Способ ПОП.1, отличающийся тем, что в качестве ба § рийсодержащих материалов используют сплавы бария с кремнием, алюминием (Л и кальцием. 3.Способ по п. 1, о т л и ч а ющ и и с я тем, что в качестве микролегирующих добавок используют ниобий-, ванадий- и титансодержащие материалы. ю сд to Од СО

m

% dPI

3 I о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3729309, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сталь, 1980, № 4, с | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-27—Подача