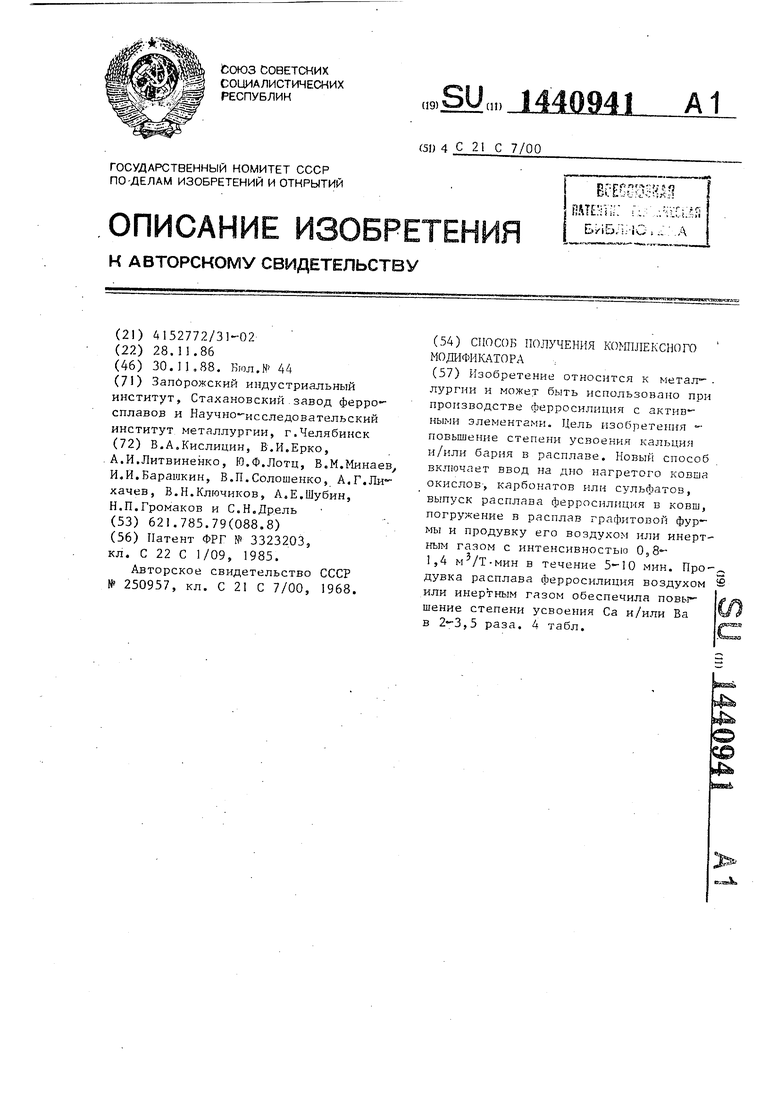

Изобретение относится к металлур- ГИИ5В частности к разработке способов получения комплексных сплавов на основе кремнияS могущих содержать в качест г ве активных добавок кальций, барий, стронций, редкоземельные элементы и т.д.

Цель изобретения повышение

степени усвоения щелочноземельных

металлов в ферросилиции.

Изобретение иллюстрируется приме - рами конкретного применения.

Сущность предложенного способа заключается в предварительной загрузке в нагретый ковш материалов, содержащих щелочноземельные и редкозе- (Мельные металлы,, а также в продувке расплава ферросилиция воздухом или инертным газом через погружную гра фитовую фурмус . .

В результате продувки расплава воздухом или инертным газом увеличи - вается реакционная поверхность. При этом в металлошлаковой эмульсии скорости восстановления щелочноземельных и редкоземельных металлов в ре зультате барботажа повышается степень извлечения их в ферросилиций.

Перемешивание воздухом или инерт« ным газом металла и шлака менее 5 мин не дает заметного эффекта, по-- тому что кусковые материалы, содер - жащие активные добавки, еще недоста- точно нагреты. Обработка более ,10 мин также неэффективна, так как возможности силикотермического восстновления активных добавок уже исчер паны, а температура металла и шлака снижается. Кроме того, увеличение продолжительности перемешивания боле 7,5,мин уже приводит к частичному окислению восстанов ленных активных добавок кислород9м во здуха. Положи - тельный эффект барботажа металло шла ковой смеси, который интенсифицирует металлотермическое восстановление постепенно 3 по мере увеличения про дувки нивелируется окислительными процессами„ -

При интенсивности подачи газа ме- нее 0,8 м /т-мин наблюдается незна - чительное увеличение содержания активных добавок;, что связано с недостточным смещением и образов анием реакционной поверхности шлак-металл. А при увеличении интенсивности более 1,4 м /т-мин влияние барботажа также

г

0

5 0

5 о- Q5 0

5

нивелируется окислительной способно- стью дутья и снижением температуры. Кроме того, дальнейшее увеличение интенсивности дутья приводит К потерям металла за-счет выбросов его из ковша. Наилучшие результаты достигнуты при интенсивности обработки

1,1 м /Т МИН.

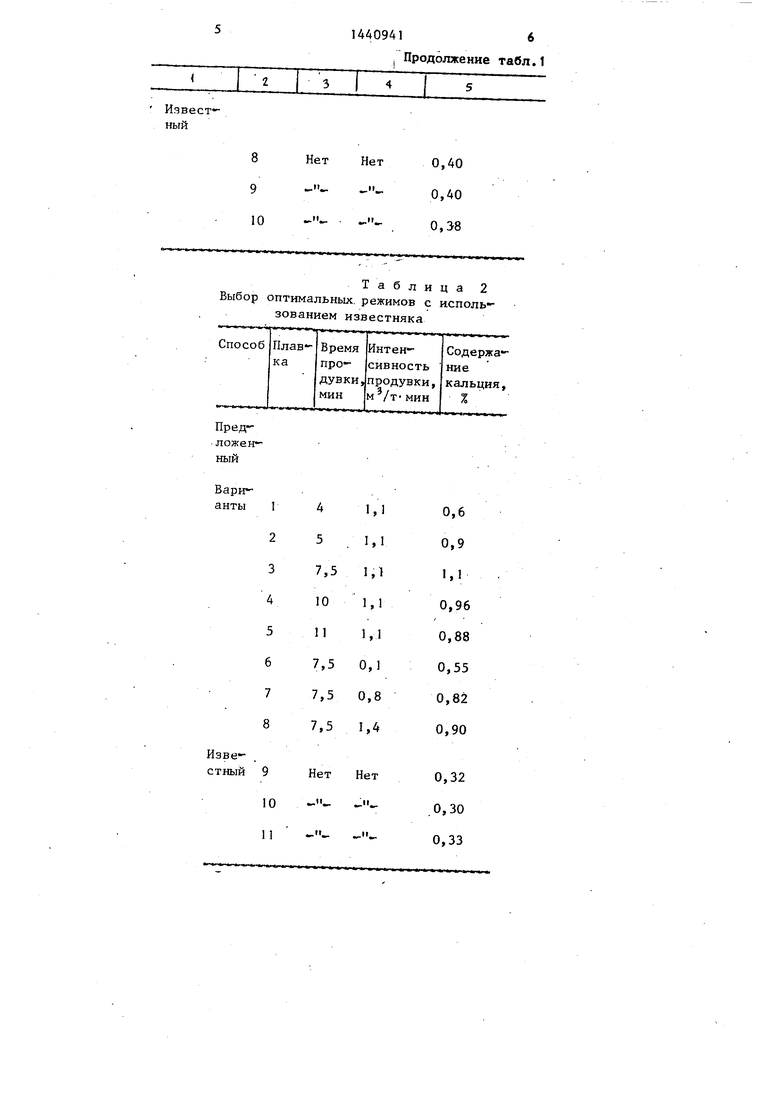

Пример 1. Предлагаемый способ был опробован в лабораторных условиях. Для этой цели использовали 75%-ный ферросилиций следующего состава: Si - 75,3%; А1 - 1,54%; Са - 0,l%j Ва - следы. Нагрев исходного ферросилиция весом 300 г проводили в печи с графитовым нагревателем до . Затем до 650 с нагревали лабораторный ковш-тигель и вводили в него 20 г извести, переливали в него расплавленный, ферросилиций и обрабатывали воздухом через погружную графитовую фурму в течение 4,5,7,5,10 и 1 мин при интенсивности продувки 1,1 м /т.мин. После чего провели еще 4 плавки при интенсивности продувки равной 0,7; 0,8; 1,4;.1,5 м /т мин и длительности, продувки 7,5 мин. Наряду с ними проводили опыты по прототипу, когда введение указанных материалов осуществлялось во времени перелива и перемешивания воздухом не производили. Результаты опытов сведены в табл.1.

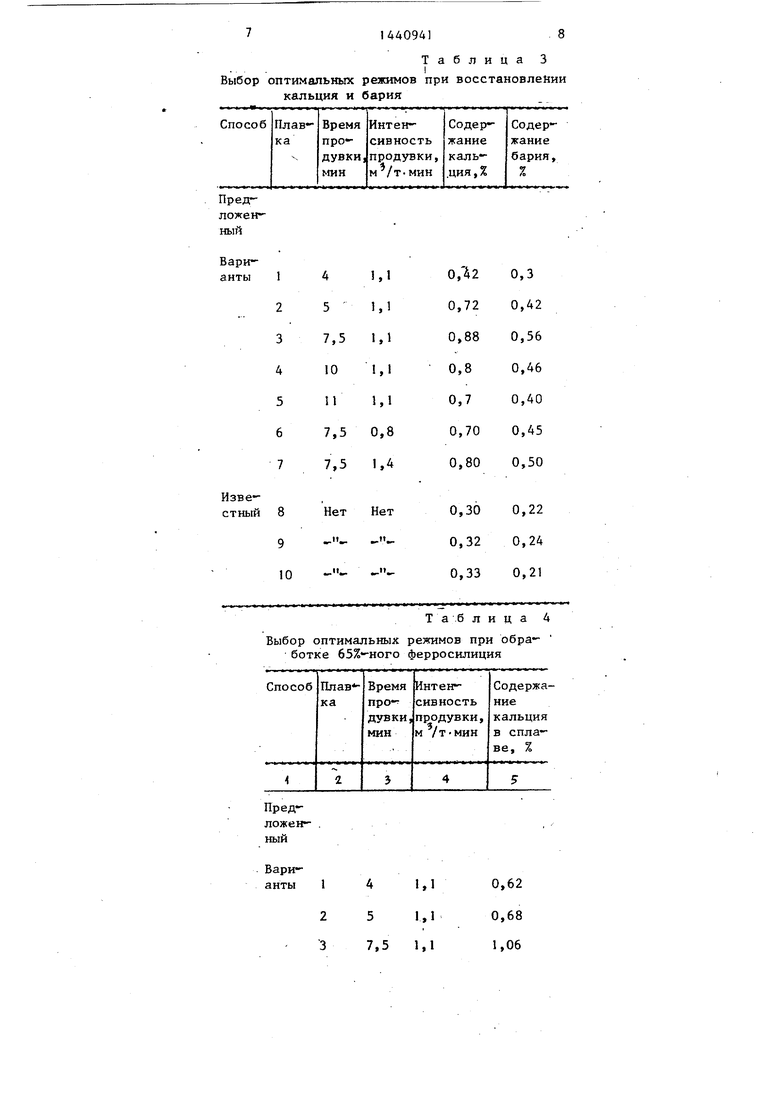

Пример 2. Оптимальные режимы восстановления кальция в ходе обработок установлены на примере использования известняка и 75%-ного ферросилиция. Температура ковша составляла 650 С, температура металла 1850 С. Навеска известняка, вводимого в ковш, составляла 35 г. Ввиду выде-. ления в ходе обработки двуокиси углерода конечное содержание кальция во всех плавках ниже, чем при применении Извести, однако время обработки и интенсивность продувок для получения максимального содержания кальция оказались такими же. Пъ сравнению с прототипом среднее содержание кальция увеличилось на 0,80%.

Пример 3. Экспериментально определяли оптимальный режим обработки для получения в 75%-ном ферросилиции одновременно двух металлов - кальция и бария. Температура ковша- 650 С, температура металла 1850 С, навеска ферросилиция такая же 144094г, барито-

.300 г, навеска изве,стн 20 вого концентрата 20 г. Совместное восстановление кальция и бария нием ферросилиция протекает наиболее успешно (табл.3). При продолжитель ности обработки 5-10 мин с интенсивностью продувки 0,,4 м /т-мин. По сравнению с прототипом среднее содержание кальция увеличилось на 0,5% и бария на 0,26%,

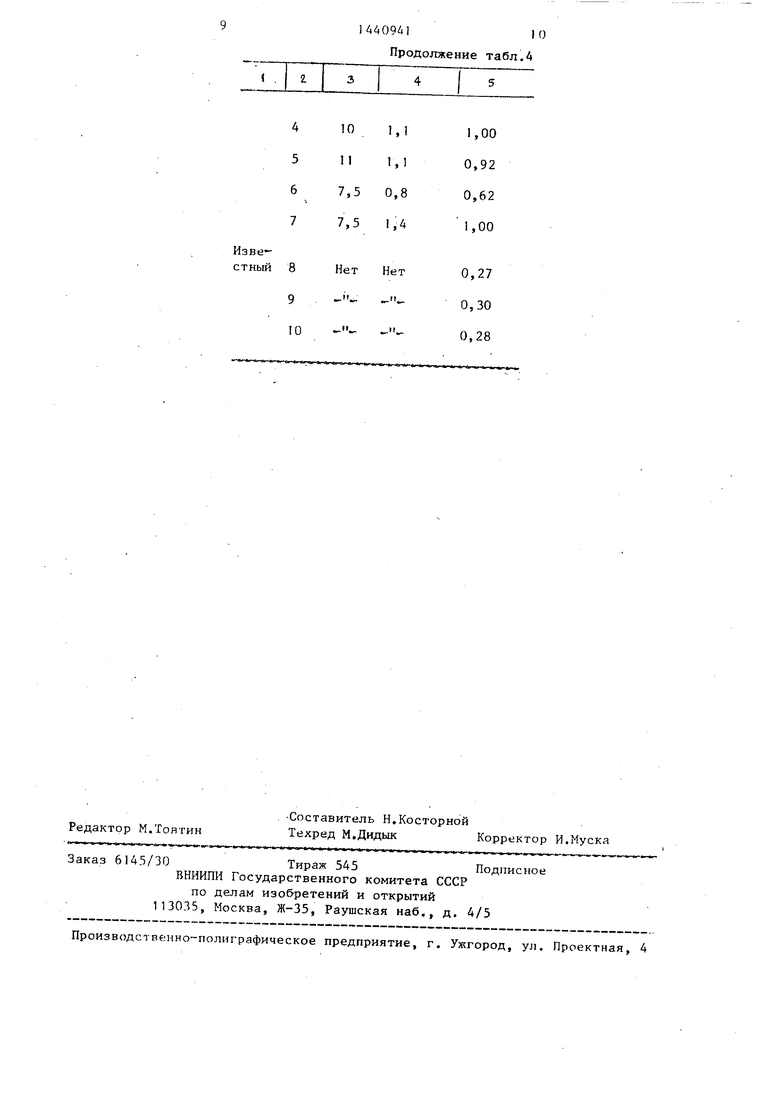

Пример 4. На примере 7 ного ферросилиция и извести также бьг ли проведены эксперименты по опреде- лению оптимального режима обработки. Состав исходного ферросили ция был следующий: Si 64,8%; А1 - 1,1%; Са - 0,08%, Ва - следы. Температурный режим оставался тем же, наКак следует из приведенных примеров, применение, предварительного ввода окислов, карбонатов и сульфатов на дно ковша, а также продувка расплава ферросилиция воздухом или инертным газом позволили повысить степень извлечения Са и/или Ва в 2-3,5 раза.

I

ЮФсгрмула изоб-ретения

Способ получения комплексного модификатора, включающий выпуск расплава ферросилиция в нагретый ковш, 15 ввод в расплав окислов, карбонатов или сульфатов кальция и/или бария, отличающийся тем, что, с целью повышения степени усвоения кальция и/или бария в расплаве, окис-. вески 65%-ного ферросилиция и извести 20 лы, карбонаты или сульфаты вводят также не менялись. Оптимальные режимы на дно ковгаа перед выпуском распла- обработки оказались такими же , как ва, а после выпуска в расплав дополни- и при обработке 75%-ного ферросили- тельно погружают графиновую фурму и ция. По сравнению с прототипом содер- продувают его воздухом или инертным жание кальция в сплаве возросло на 5 газом с интенсивностью 0,8-1,4 м /т 0,6%.хмин в течение 5-10 мин.

094

Как следует из приведенных примеров, применение, предварительного ввода окислов, карбонатов и сульфатов на дно ковша, а также продувка расплава ферросилиция воздухом или инертным газом позволили повысить степень извлечения Са и/или Ва в 2-3,5 раза.

I

ЮФсгрмула изоб-ретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Способ выплавки титаносодержащей стали | 1983 |

|

SU1126611A1 |

| СПОСОБ ХИМИЧЕСКОГО НАГРЕВА СТАЛИ | 2006 |

|

RU2340682C2 |

| Способ выплавки стали в конвертере с повышенной долей лома в металлошихте | 1986 |

|

SU1357430A1 |

| Способ обработки жидкой стали | 1979 |

|

SU929713A1 |

| Способ выплавки стали | 1980 |

|

SU908831A2 |

| Способ производства стали | 1978 |

|

SU765372A1 |

| Способ обработки чугуна | 1986 |

|

SU1435610A1 |

| Способ внепечного получения кремнийтитаномагниевой лигатуры | 1989 |

|

SU1691400A1 |

| Способ обработки стали | 1986 |

|

SU1470778A1 |

Изобретение относится к метал-- лургии и может быть использовано при производстве ферросилиция с актив- ными элементами. Цель изобретения - повышение степени усвоения кальция и/или бария в расплаве. Новый способ включает ввод на дно нагретого ковиа окислов, карбонатов или сульфатов, выпуск расплава ферросилиция в ковш, погружение в расплав графитовой фурмы и продувку его воздухом или инертным газом с интенсивностью OjB- 1,4 MVT-мин в течение 5-10 мин. Про-,. дувка расплава ферросилиция воздухом или инертным газом обеспечила повышение степени усвоения Са и/или Ва в 2-3,5 раза. 4 табл.

Выбор оптимального режима обработки 75%-ного ферросилиция

Предлагаемый

Варианты

Т а б л и ц а 1

Таблица 2

Выбор оптимальных, режимов с использованием известняка

14409416

, Продолжение табл.1

14409418

Таблица 3 I

режимов при восстановлении

бария

4 5 6 7

8

9

Ш

10 11 7,5 7,5

1, 1,1 0,8 1,4

Нет Нет

1,00 0,92 0,62 1,00

0,27 0,30 0,28

| Патент ФРГ № 3323203, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СПЛАВОВ-МОДИФИКАТОРОВi5ti:L- Ш.}{)!ДЯ JA n-lUiTUO-- Х1;{г:га:дяБИБЛИОТЕКА | 0 |

|

SU250957A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-30—Публикация

1986-11-28—Подача