Ю СП Is9

Изобретение относится к области термической обработки ленты, проволоки и протяжного профильного материала из углеродистых сталей.

Известны способы совмещения процесса термической обработки с правкой lj .

Эти способы предотвращают или снижают коробление, возникающее в процессе обработки ленты, однако они не позволяют полностью исправить дефекты, которые имеет лента до термообработки, такие, как серповидность и винтообразность, называемые дефектами геометрии,- Увеличение натяжения с целью ликвидации серповидности и винтообразности приводит к утяжке, т.е. к потере ее геометрических размеров .

Наиболее близким к предлагаемому по технической сущности является способ, включающий нагрев до температуры начала кристаллизации под натяжением, обеспечивающем продольную вытяжку ленты 0,2-1,5% и дальнейший нагрев, вьщержку и охлаждение под натяжением, меньшим предела текучести стали при температуре вьщержки 2.

Однако этот способ обработки также не позволяет сохранить исходные размеры, а только исправляет геометрию Это обусловлено тем, что для исправления геометрии к изделию прикладывается натяжение,приводящее к его удлинению, т.е. к изменению исходных размеров.

Решить вопрос путем изменения натяжения при температуре начала рекристаллизации практически невозможно, так как при снижении натяжения не будет осуществляться правка, а при его увеличении произойдет еще большая вытяжка.

Цель изобретения - получение ленты высокой прямолинейности без потерь точности исходных геометрических размеров.

Поставленная цель достигается тем, что согласно способу термической обработки протяжных изделий, включающему нагрев, охлаждение и повторный нагрев под натяжением, обработку ведут в условиях ползучести путем электроконтактного нагрева до 920-980С за время 1,5-3,5 с под натяжением 20-40% предела прочности нагретого изделия, охлаждение производят в масле, а повторный нагрев ведут до температуры отпуска, при этом- охлаждение и нагрев под отпуск проводят с тем же натяжени ем.

Ленту из стали марки 50 термообрабатывали в условиях ползучести, нагревая :злектроконтактным способом до 920-980 С за время 1,5-3,5 с под натяжением 20-40% предела прочности нагретой ленты. Затем охлаждали в масле и повторно нагревали электроконтактным способом до температуры отпуска. Охлаждение и нагрев под отпуск проводили с тем же натяжением.

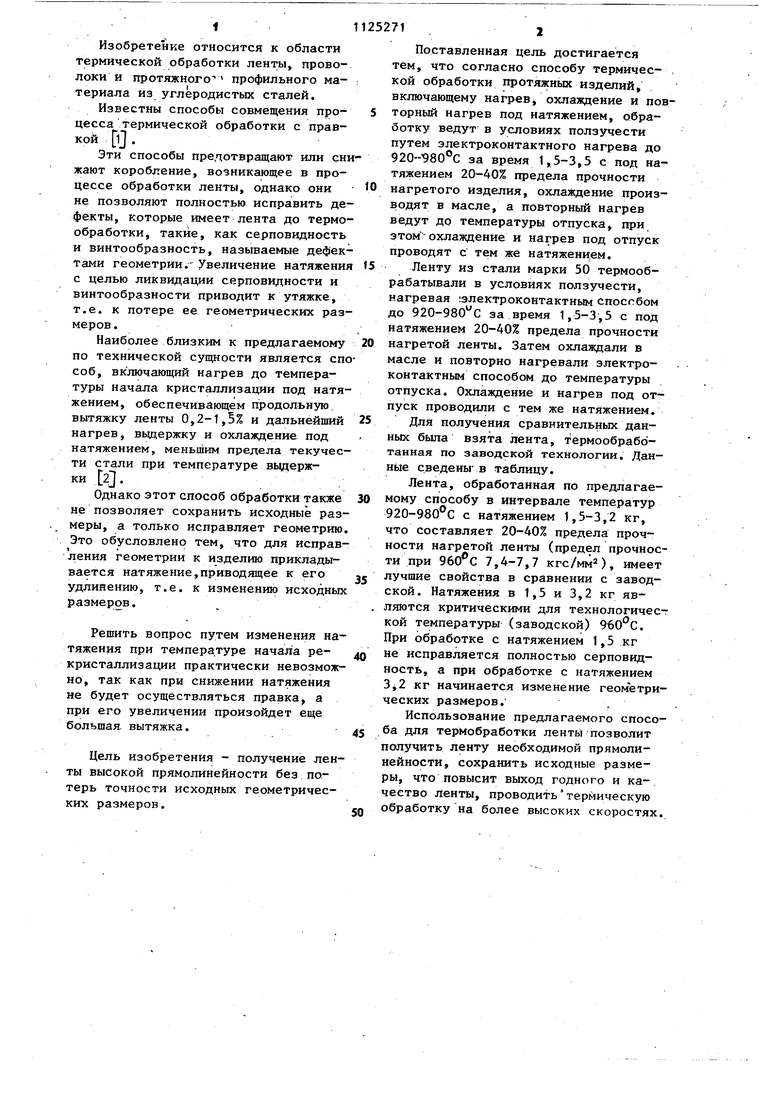

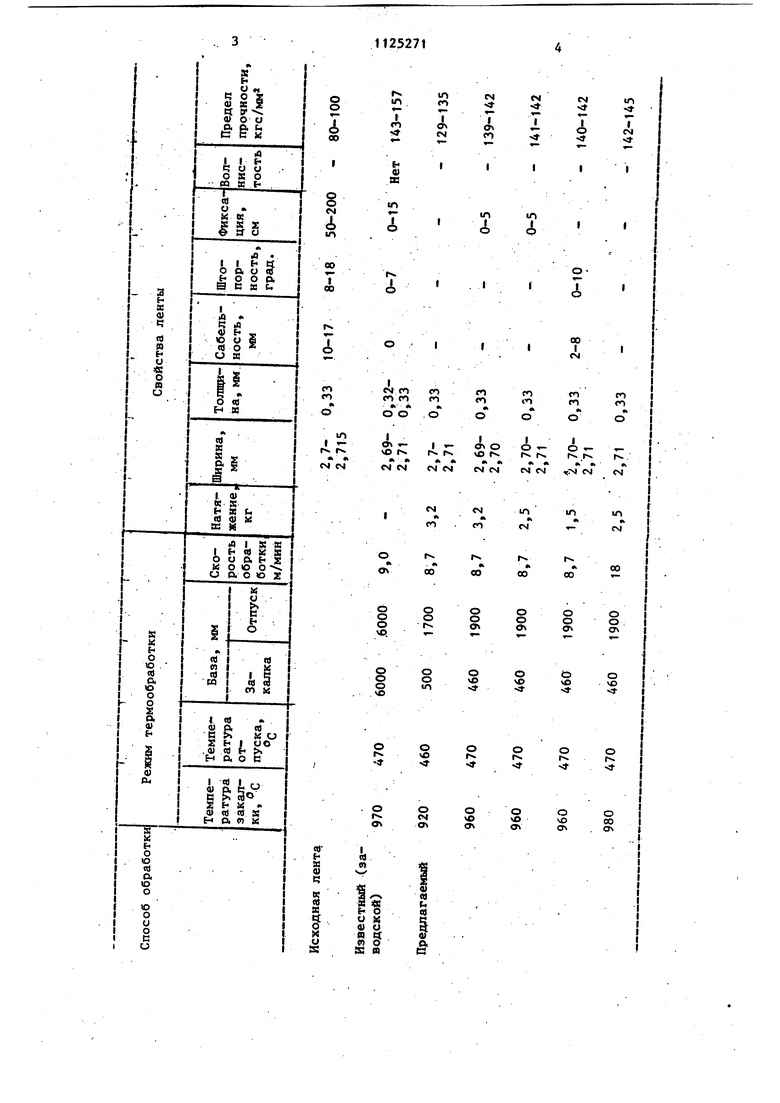

Для получения сравнительных данных была взята лента, термообработанная по заводской технологии. Данные сведены в таблицу.

Лента, обработанная по предлагаемому способу в интервале температур 920-980 С с натяжением 1,5-3,2 кг, что составляет 20-40% предела прочности нагретой ленты (предел прочности при 960 С 7,4-7,7 кгс/мм), имеет лучшие свойства в сравнении с заводской. Натяжения в 1,5 и 3,2 кг являются критическими для технологичес кой температуры (заводской) 960 С. При обработке с натяжением 1,5 кг не исправляется полностью серповидность, а при обработке с натяжением кг начинается изменение геометрических размеров.

Использование предлагаемого способа для термобработки ленты позволит получить ленту необходимой прямолинейности, сохранить исходные размеры, что повысит выход годного и качество ленты, проводитьтермическую обработку на более высоких скоростях

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| Способ термической обработки трубных изделий из конструкционных легированных сталей | 1984 |

|

SU1188214A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ИЗ ЛАТУНИ | 1993 |

|

RU2037554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| Способ термической обработки аустенитного дисперсионно-твердеющего сплава | 1982 |

|

SU1142516A1 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| Устройство для упаковки изделий металлическим обвязочным элементом | 1975 |

|

SU537004A1 |

| Способ производства проката | 1988 |

|

SU1812231A1 |

СПОСОБ ТЕРМИЧЕСКОПОБРАБбГКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ, включающий нагрев, охлаждение и повторный нагрев под натяжением, отличающ и и с я тем, что, с целью получения изделий высокой прямолинейности с минимальной утяжкой, обработку ведут в условиях ползучести путем электроконтактного нагрева до 920980°С за время 1,5-3,5 с под натяжением 20-40% предела прочности нагретого изделия, охлаждение производят в масле, а повторный нагрев ведут до температуры отпуска, при этом охлаждение и нагрев под отпуск проводят с тем же натяжением. (Л С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3615923, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛЕНТЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 0 |

|

SU384903A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-23—Публикация

1982-04-07—Подача