Изобретение относится к металлургии и может быть использовано при термической обработке труб нефтяного сортамента, в том числе эксплуатируемых в газовых и нефтяных сероводород содержащих скважинах.

Целью изобретения является повышение сопротивления хрупкому разрушению и повьш1ение стойкости к водотродному охрупчиванию в сероводородсодержащих средах.

Изобретение иллюстрируется следующим примером.

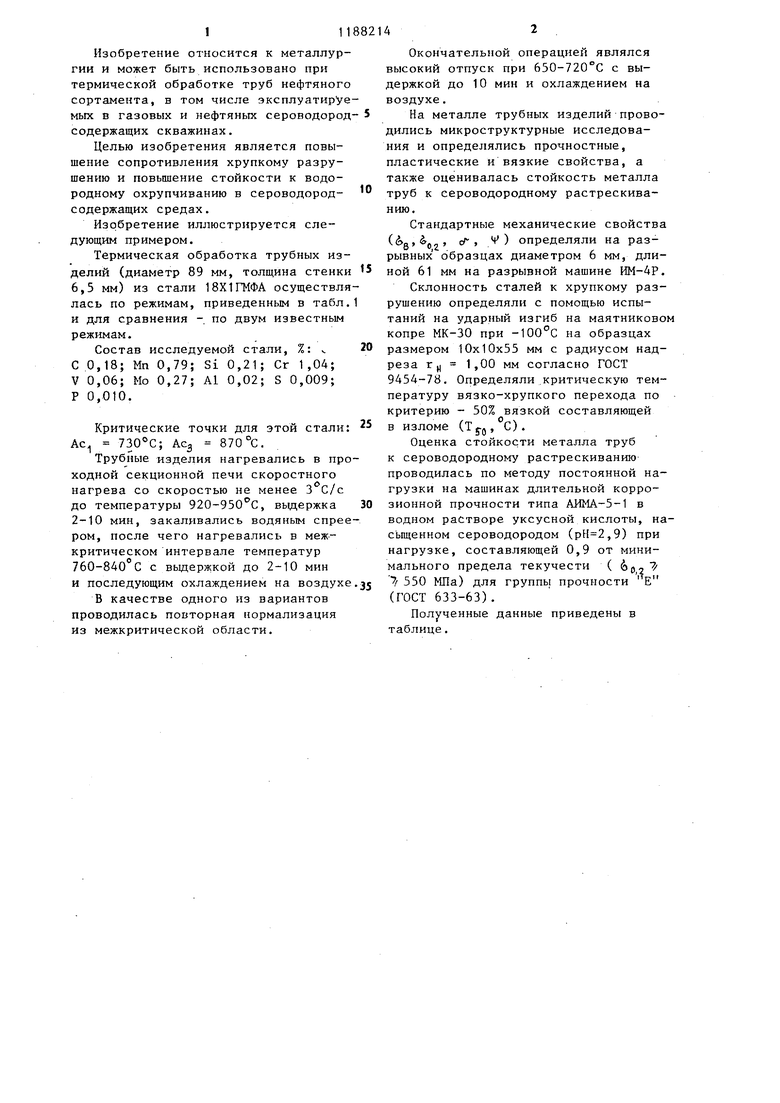

Термическая обработка трубных изделий (диаметр 89 мм, толщина стенки 6,5 мм) из стали 18Х1ГМФА осуществлялась по режимам, приведенным в табл. и для сравнения - по двум известным режимам.

Состав исследуемой стали, %: С 0,18; Мп 0,79; Si 0,21; Сг 1,04; V 0,06; Мо 0,27; А1 0,02; S 0,009; Р 0,010.

Критические точки для этой стали: Ас 730°С; Асз 870 °С.

Трубные изделия нагревались в проходной секционной печи скоростного нагрева со скоростью не менее 3 С/с до температуры 920-950с, выдержка 2-10 мин, закаливались водяным спреером, после чего нагревались в межкритическом интервале температур 760-840 С с вьщержкой до 2-10 мин и последующим охлаждением на воздухе

В качестве одного из вариантов проводилась повторная нормализация из межкритической области.

Окончательной операцией являлся высокий отпуск при 650-720°С с выдержкой до 10 мин и охлаждением на воздухе.

На металле трубных изделий проводились микроструктурные исследования и определялись прочностные, пластические и вязкие свойства, а также оценивалась стойкость металла труб к сероводородному растрескиванию.

Стандартные механические свойства (&g,Pj, ff , V ) определяли на разрывных образцах диаметром 6 мм, длиной 61 мм на разрывной машине ИМ-4Р.

Склонность сталей к хрупкому разрушению определяли с помощью испытаний на ударный изгиб на маятниково копре МК-30 при на образцах размером 10x10x55 мм с радиусом надреза г к 1,00 мм согласно ГОСТ 9454-78. Определяли критическую температуру вязко-хрупкого перехода по критерию - 50% вязкой составляющей в изломе (TJ.Q, С).

Оценка стойкости металла труб к сероводородному растрескиванию проводилась по методу постоянной нагрузки на машинах длительной коррозионной прочности типа АИМА-5-1 в водном растворе уксусной кислоты, наcbmieHHOM сероводородом (,9) при нагрузке, составляющей 0,9 от минимального предела текучести ( &о,2 7/ 550 МПа) для группь; прочности Е (ГОСТ 633-63).

Полученные данные приведены в таблице. Как видно .из таблицы, предлагаемый режим термической обработки тру ных изделий, включающий в себя нор;мализацию из межкритической области температур при 780, 810 и с вьщержкой от 2 до 10 мин, отличающийся от известного температурным интервалом, обеспечивает получение аустенита в количестве от 60 до 90% (против 50% по прототипу), что позволяет получить более высокий по сравнению с известным режимом уровень сопротивления стали хрупкому разрушению (температура перехода в хрупкое состояние Т ниже 20-40 0 и более высокую стойкость к растрескиванию в сероводородсодержащих средах (в 2.5-3,5 раза). Повьшение (до ) или понижение (до 750С) температуры межкритической нормализации, выходящее за рамки предлагаемого температурного режима от до Acj приводит к снижению уровня вязких свойств (KCU.OJ, 0,8 мДж/мО при нормализации 860°С и 1,4 мДж/м при нормализации и стойкости к сероводородному растрескиванию (t 5 24 н при нормализации 860 С и fji 5 70 ч при нормализации . Повторная нормализация из межкри тической области способствует понижению критической температуры вязко-хрупкого перехода -120 при этом стойкость в сероводородсодержащей среде повьшается до 350 ч. Повышение продолжительности первичного нагрева под закалку приводит к росту действительного зерна аустенита и соответственно способствует снижению пластических, вязких и коррозионных свойств. Так, после закалки 930 С с выдержкой при нагреве 30 мин последующей нормализации (6 мин) и отпуска 700С, 6 мин свойства данного металла составили: 60 770 МПа; брг 672 МПа; V 70%; КСи.5(, 1,43 мДж/MS Т -30°С; 5 68 ч что ниже, чем после аналогичного режима с предлагаемым кратковременным (6 мин) первичным нагревом под закалку (см. табл.1 режим 4). После первой закалки 950°С (6 мин) охлаждение в воде и нормализация 810°С (6 мин), охлаждение на воздухе, увеличение продолжительности отпус-. ка при с 6 мин (см. табл. 1, режим 4) до 60 мин практически не влияют на уровень механических и коррозионных свойств (6g 750 Ша; Ц2 645 ПМа; (f 21%; 72%; КСи.5Р 2,20 МДж/м, tд 5 250 ч). Однако с .точки зрения энергозатрат применение длительного отпуска (свьппе 20 мин) при предлага.емом способе термообработки нерационально.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| Способ термической обработки проката | 1980 |

|

SU954446A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210604C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОМОЛИБДЕНОВОЙ СТАЛИ | 2015 |

|

RU2599465C2 |

| Труба коррозионно-стойкая из низкоуглеродистой доперитектической стали для нефтегазопроводов и способ её производства | 2017 |

|

RU2647201C1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ изготовления труб для добычи нефти и газа | 1982 |

|

SU1342426A3 |

| Способ термической обработки листовой малоуглеродистой низколегированной стали | 1979 |

|

SU931759A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБНЫХ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИ.ОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ, включающий первый нагрев вьше Ас, выдержку при этой температуре, охлаждение водой, второй нагрев и выдержку в межкритическом интервале температур с последующим охлаждением на воздухе и высокий отпуск с выдержкой, о т. личающийся тем, что, с целью повьпиения сопротивления хрупкому разрушению и повышения стойкости к водородному охрупчиванию в серово- дородсодержащих средах, выдержку при первом нагреве осуществляют в течение 2-10 мин, второй нагрев в межкритическом :интервале температур ведут до получения аустенита 60-90%, а отпуск осуществляют в течение 2 1О мин. сл 2.Способ по п.1, отличающийся тем, что, с целью получения аустенита 60-90%, второй нагрев ведут при температурах от Ас +40С до ACj-20 C с вьщержкой 2-10 мин. 3.Способ поп.1,отлича ющ и и с я тем, что перед отпуском 00 00 нагрев в межкритическом интервале температур повторяют. IN9

| Качественные стали и сплавы | |||

| Сборник | |||

| М.: Металлургия, 1978, № 3, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Коррозия и защита в нефтегазовой промышленности | |||

| Сборник | |||

| М.: ВНИИОЭНГ, 1981, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3655465, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-10-30—Публикация

1984-03-26—Подача