hd

сл

СО

Изобретение относится к металлургии, а именно к производству чугунов .для деталей, работающих JB условиях абразивного износа, например, лопаток дробеметных аппаратов.

Известен износостойкий чугун следующего химического состава, мас.% Углерод2,3-2,8

Марганец0,2-0,8

Хром17,0-23,0

Ниобий0,08-0,15

Бор0,1-0,3

ЖелезоОстальное

Этот чугун из-за малой степени легированности имеет пониженную твердость, про чность и износостойкость, что ухудшает его эксплуатационную стойкость в условиях абразивного износа.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является износостойкий 2j следующего химического

остава, мае.л:

2,0-2,5 25 Углерод 0,8-1,5 Кремний 0,5-0,8 Марганец 10,0-14,0 Хром

Титан (или бор) 0,1-0,3 0,3-0,6 30 Медь 0,8-1,2 Молибден 0,2-0,3 Ниобий Остальное Железо

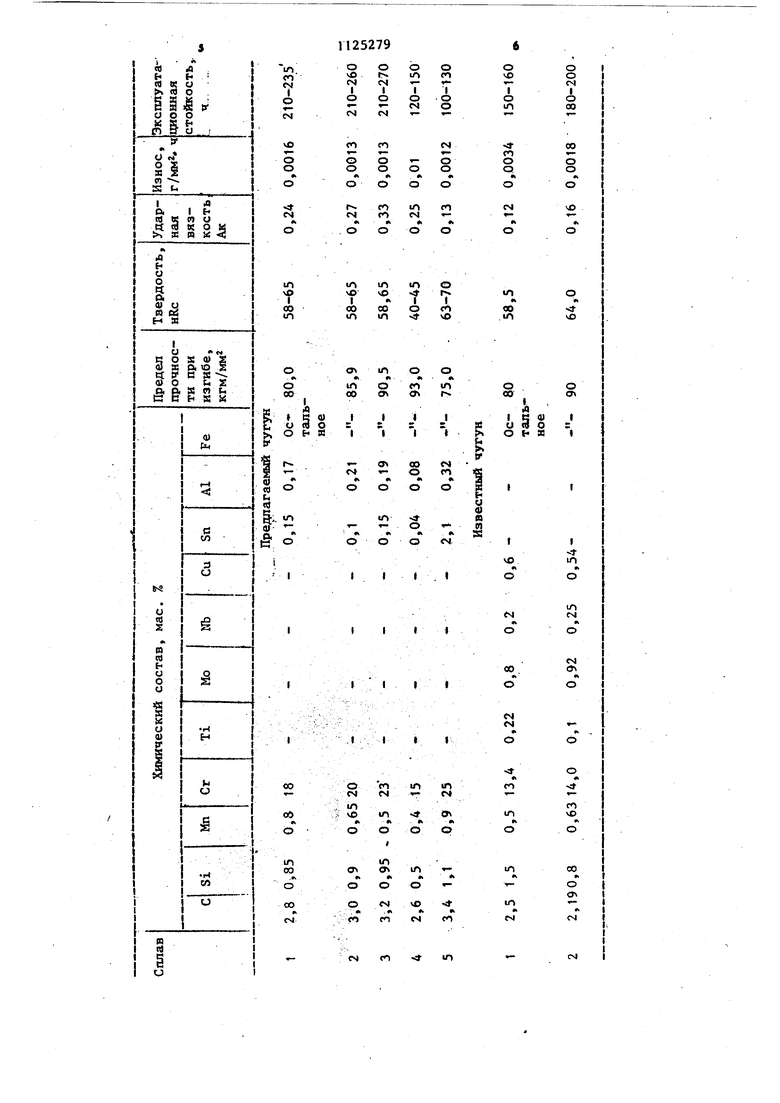

Известный чугун после нормализации на воздухе с температуры 980+20 С с последующим отпуском при 250+20 С имеет следующие характеристики: предел прочности при изгибе 8097 кгс/мм, твердость 60-64 HRc, эксплуатационная стойкость 150-200 ч

Этот чугун характеризуется недостаточно высокими свойствами - прочностью, твердостью и эксплуатационно стойкостью.

Целью изобретения является повышение ударной вязкости, износостойкости и эксплуатационной стойкости чугуна.

Указанная цель достигается тем, что в чугун, содержащий углерод, кремний, марганец, хром и железо, дополнительно введены алюминий и олово при следующем соотношении компонентов, мас.%:

Углерод2,8-3,2

Кремний0,8-1,0

Марганец0,5-0,8

Хром 17,0-23,0

Алюминий0,1-0,3

Олово0-,05-0,2

ЖелезоОстальное

Предлагаемый чугун по сравнению с известным имеет более высокое содержание хрома (17,0-23,0), что позволяет получить в структуре карбиды типа MyCg и М„ С с микротвердостью HI200-1500, наличие которых обеспечивает повышение твердости и износостойкости чугуна.

Содержание хрома зависит от количества углерода в чугуне, минимальному содержанию углерода (2,8%) соответствует минимальное содержание хрома (17,0%) и наоборот. Уменьшение содержания углерода и хрома ниже нижнего предела не обеспечивает достаточной степени карбидообразования, а превышение выше верхнего предела резко охрупчивает чугун и делает его неработоспособным. Кроме повьшенной твердости и износостойкости к разрабатываемому чугуну предъявляются высокие требования по механическим характеристикам и, в первую очередь, способность чугуна противостоять ударным нагрузкам. Именно способност вьщерживать резкие удары во многих случаях определяет время работы очистного оборудования без остановок и переналадок. Для получения высокой эксплуатационной стойкости чугуна в его состав введены: графитизатор алюминий и перлитизатрр - олово. Введение в состав чугуна алюминия в количестве 0,1-0,3% позволяет исключит из состава медь (по сравнению с изрестным), а введение высокоэффективного перлизатора - олова 0,05-0,2% позволяет получить матрицу со значительн о большим количеством мелкодисперсного перлита. Именно комплексное введение двух основных добавок - алюминия и олова - обеспечивает получение высокой ударной вязкости чугуна. Однако новый чугун обладает отличительной особенностью - его можно заливать только в кокиль..Содержание алюминия определяется необходимостью обеспечить достаточную степень графитизации. При содержании алюминия менее 0,1% его эффективность как графитизатора резко падает, а при содержаний более 0,3% возникает вероятность образования подкорковой пористости из-за насьш ения чугуна в процессе плавки водородом. Алюминий вводится с целью управления процессом образования цементита и облегчения его раз ложения при термической обработке. Содержание олова в чугуне з ависит от того, какую ударную вязкость необходимо получить в изделии. Чем бол ше олова, тем большую ударную вязкость можно получить. При содержании олова менее 0,05% теряется эффект перлитизации, а при повьппении содерж ния олова более 0,2% резко снижается износостойкость чугуна. Кремний, являясь графитизатором, обеспечивает получение.необходимой структуры чугуна. Снижение содержани кремния ниже 0,8% оказьшается на сни жении механических свойств, повышени содержания выше 1,0% приводит к снижению твердости чугуна. Содержание марганца в чугуне выше 0,8% способствует появлению в структуре стабильного аустенита, что снижает износостойкость. При содержании марганца ниже 0,5% в структуре чугуна наблюдается уменьшение доли аус тенита и увеличивается доля мартенсита, что снижает износостойкостьи увеличивает хрупкость. Как и известный, предлагаемый чугун после изготовления следует подвергать термической обработке, которая состоит в следующем: нормали зация на воздухе с температуры 900930 С с последующим отпуском при 250-280 С. Сравнительный анализ свойств предлагаемого и известного чугуна приведен в таблице. Как видно из таблицы, эксплуатационная стойкость предлагаемого чугуна превьпнает стойкость известного сплава на 60-7Г ч. Такое увеличение эксплуатационной стойкости достигается в основном за счет повышения (более чем на 100%) «ударной вязкости. Параметры таких характеристик, как предел прочности при изгибе,твер дость, если и.п|)евьш1ают соответствующие величины известного чугуна, то незначительно. В таблице указаны свойства новых составов чугуна, выходящих за нижний и верхний пределы (4,5). Дополнительные испытания дробеметньк лопаток, отлитых из чугуна с содержанием компонентов, выходящих за нижние и верхние граничные значения, показали, что основные технологические параметры - твердость, ударная вязкость, износостойкость и эксплуатационная стойкость значительно усту пают характеристикам предлагаемого чугуна. Также следует отметить, что отказ от применения в составе чугуна таких элементов, как , молибден, ниобий и медь значител ьно упрощает технологию получения чугуна и снижает его стоимость. Ожидаемый экономический эффект составляет 13 тыс.руб.

t

I

I

I

I

2I

§I

I

°

0I

I

оI

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Чугун | 1990 |

|

SU1740479A1 |

| Фосфористый чугун | 1989 |

|

SU1686025A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Износостойкий чугун | 1990 |

|

SU1735386A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Чугун | 1988 |

|

SU1708911A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

ЧУГУН, содержащий углерод, кремний) марганец, хром и железо, отличающийся тем, что, с целью повьтения ударной вязкости, износостойкости и эксплуатационной стойкости, он дополнительно содержит алюминий и олово при следующем соотношении Компонентов, мае.%: Углерод2,8-3,2 Кремний0,8-1,0 Марганец0,5-0,8 Хром17,0-23,0 Алюминий0,1-0,3 Олово0,05-0,2 ЖелезоОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 0 |

|

SU378489A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Износостойкий сплав | 1980 |

|

SU933782A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-23—Публикация

1983-06-15—Подача