v

ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1705392A1 |

| Чугун | 1990 |

|

SU1696562A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| Чугун | 1988 |

|

SU1627582A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| Износостойкий чугун | 1988 |

|

SU1627580A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| Чугун | 1987 |

|

SU1468956A1 |

Фосфористый изностойкий чугун относится к металлургии С целью повышения контактно-усталостной долговечности и износостойкости он дополнительно содержит ниобий, хром и азот при следующем соотношении, компонентов, мас,%: углерод 3,3 - 4,3; кремний 2,2 - 3,1; марганец 0,5 - 1,5; титан 0,03 - 0,4; алюминий 0,05 - 0,7; медь 0,05 - 0,7; фосфор 0,2 - 1,2; кальций 0,01 - 0.5; РЗМ 0,02 - 0,06, ниобий 0,0 4- 0,8; хром 0,05 - 0.38; азот 0,05 - 0,3 и железо - остальное. Хрупкая прочность чугуна после ста теплосмен с нагревом до 900°С составляет 630 - 645 МПа; износостойкость 0,21 - 0,36 мг; контактно-усталостная долговечность 732 - 795 МПа; сопротивление образованию сетки разгара 131 - 161 цикл и ударная вязкость 65 - 85 Дж/см2. 2 табл.

Изобретение относится к металлургии, в частности к разработке составов износостойкого фосфористого чугуна для литых из- делий, работающих в условиях сухого трения и ударных нагрузок.

Цель изобретения - повышение контактно-усталостной долговечности и износостойкости.

Выбор граничных пределов содержания компонентов в составе предложенного чугуна обусловлен следующими факторами.

Углерод и кремний являются основными элементами, определяющими структуру и комплекс свойств чугуна различного назначения, в том числе и для работы в условиях высоких контактных нагрузок и интенсивного износа. При концентрации углерода 3,3 - 4,3 мас.% и кремния 2,2 - 3,1 мас.% создаются наиболее благоприятные условия для формирования аустенитно-бей- нитной структуры, наиболее благоприятной

для обеспечения высокой контактной выносливости и упругопластических свойств. При концентрации углерода до 3,3 мас.% и кремния до 2,2 мас.% увеличивается содержание цементита и снижается содержание бейнита, уменьшается склонность чугуна к бейнитовому превращению, падает вязкость, снижаются хрупкая прочность и контактная выносливость. При увеличении концентрации углерода больше 4,3 мас.% и кремния сверх 3,1 мае % снижаются твердость, хрупкая прочность, износостойкость и контактная выносливость.

Дополнительное введение ниобия повышает твердость и термическую стойкость, измельчает структуру легированной матрицы, что повышает хрупкую прочность и контактную выносливость чугуна. При содержании ниобия до 0,04 мас.% повышение этих характеристик недостаточное, а при увеличении концентрации ниобия сверх

о

00

о, о

ю ел

0,8 мас.% удлиняется продолжительность изотермической выдержки при термообработке чугуна, повышается концентрация аустенита, снижается содержание бейнита, что приводит к уменьшению хрупкой прочности и упругопластических свойств.

Введение хрома обеспечивает получение высоких прочностных характеристик, повышение фрикционной износостойкости и контактной выносливости при одновременном измельчении структуры металлической матрицы. При содержании хрома до 0,05 мас.% повышение этих характеристик чугуна недостаточное, а соответственно увеличение содержания хрома сверх 0,38 ведет к резкому увеличению в матрице цементита, ухудшению износостойких характеристик и увеличению продолжительности термической обработки для графитизации связанного углерода.

Микролегирование чугуна азотом обусловлено измельчением аустенитно-бейнит- ной структуры, повышением ее стабильности, что способствует увеличению механических свойств и контактной выносливости. Его влияние начинает сказываться с концентрации 0,05 мас.%, а при увеличении содержания более0,3 мас.% повышается концентрация неметаллических включений по границам зерен, снижаются контактно-усталостная долговечность, упруго-пластические свойства и хрупкая прочность чугуна.

Введение РЭМ обусловлено его высокой модифицирующей способностью при сохранении термической стойкости и фрикционных свойств и повышении прочности, контактной выносливости и пластических свойств чугуна. Концентрация РЭМ в чугуне до 0,002 мас.% недостаточна для модифицирующей и сфероидиэирующей его способности. При увеличении его содержания сверх 0,006 мас.% повышается концентрация неметаллических включений в чугуне, укрупняются графитовые выделения, снижаются хрупкая прочность и эксплуатационная стойкость литых чугунных деталей.

Концентрация легирующих компонентов (фосфор 0,2 - 1,2 мас.%, алюминия, 0,05 - 0,7 мае. %, медь 0,05 - 0,7 мае. %, марганец 0,5 - 1,5 мас.%, титан 0,03 - 0,4 мас.%) обеспечивает получение высоких прочностных характеристик, повышенной фрикционной износостойкости и контактной выносливости. При увеличении их концентрации выше верхних пределов повышается содержание в структуре аустенита, что снижает- упругопластические свойства и хрупкую прочность, а снижение концентрации ниже нижних пределов твердость, прочность и контактная выносливость чугуна недостаточны, существенно снижается и износостойкость.

Пример. Опытные плавки чугуна

проводят дуплекс-процессом вагранка электропечь. В вагранке выплавляют высокоуглеродистый чугун с температурой на желобе 1380 - 1400°С, используя литейный и передельный чугуны, чугунный лом, возврат

собственного производства, известняк и плавиковый шпат. Далее расплав перегревают в электропечи до 1480 - 1490°С и осуществляют процессы легирования и доводки его химического состава по содержанию компонентов до заданного. В качестве легирующих компонентов используют феррониобий ФН650 (ГОСТ 16773 - 86), содержащий 3-8 мас.% алюминия, 0,4-0,5 мас.% фосфора и 0,8 - 1,0 мас.% меди; ферромарганец азотированный фосфористый ФМн55ФН (ТУ 14 - 5 - 5 - 81) и феррохром ФХ25ОН (ЧМ ТУ 5 - 3 - 80). Модифицирование чугуна проводят в ковше присадкой си- ликокальция СК - 30, ферроцерия и

ферротитана.

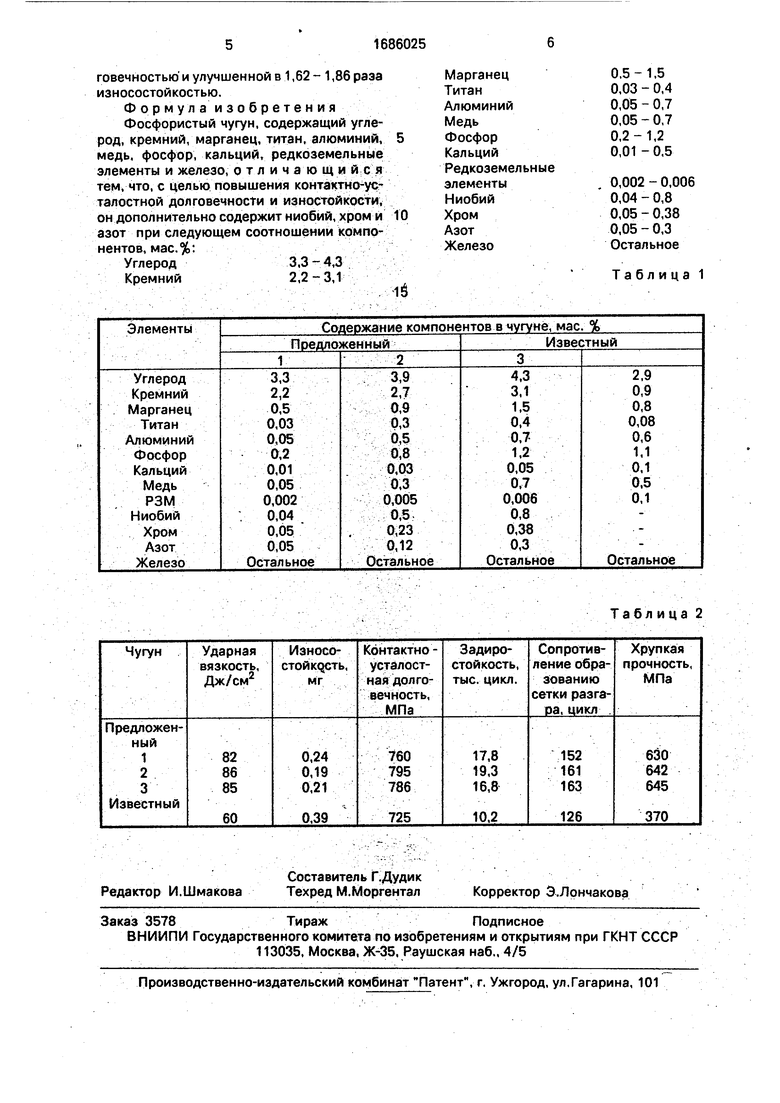

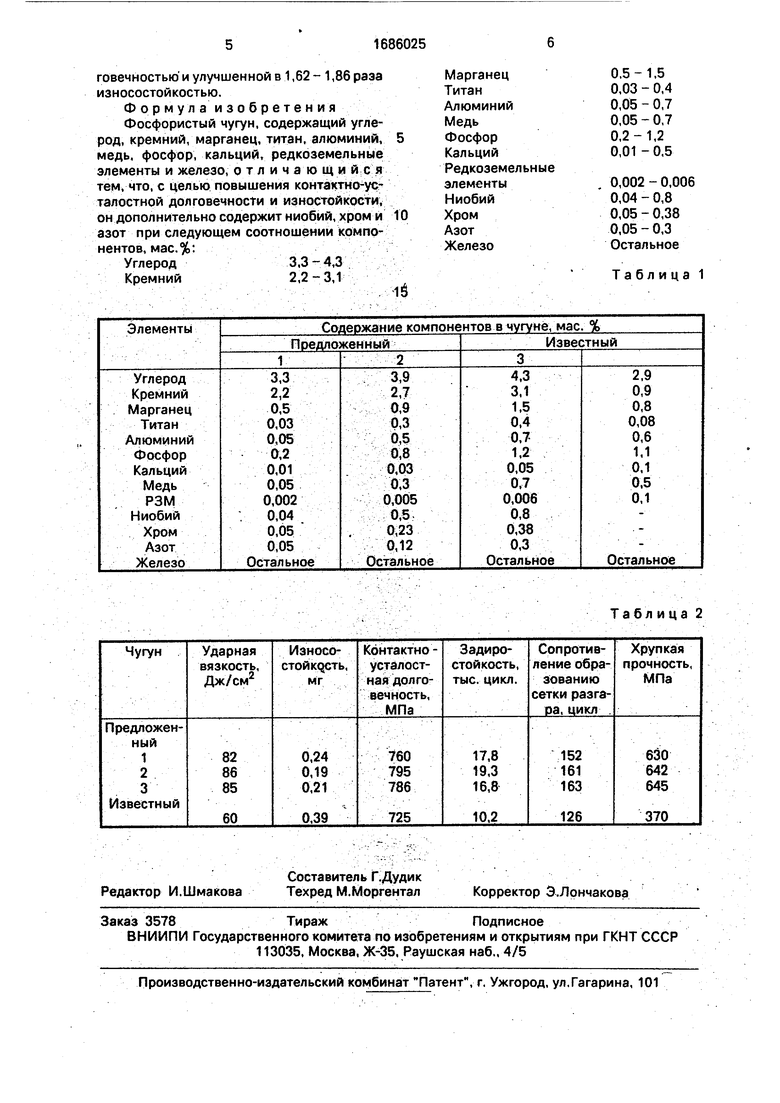

В табл.1 приведены химические составы чугунов опытных плавок.

Заливку расплава чугуна при 1380 - ,1400°С производят в песчано-глинистые

формы по сырому.

Образцы для механических испытаний и отливки подвергают термической обработке с использование изотермической выдержки при 370 - 410°С. Статические и

повторно-статические испытания проводят на машине У ЮМ. Ударную вязкость определяют на образцах типа 8 по ГОСТ 9454 - 78, а хрупкую прочность - после 100 циклов теплосмен с нагревом до 900°С. Усталостные испытания проводят на машине УРМ - 2000 при частоте нагружения 40 Гц.

В табл.2 приведены результаты механических и технологических испытаний известного и предложенного чугунов.

Как видно из табл.2, предложенный чугун обладает более высокими характеристиками износостойкости, хрупкой прочности, контактной выносливостью и прочностными свойствами по сравнению с известным фосфористым чугуном. Экономический эффект от внедрения изобретения в народное хозяйство для использования чугуна в литых деталях, имеющих быстрый износ (технологическая литейная оснастка, детали различных машин), составит 96000 руб в год, благодаря дополнительному вводу Mb, Cr и N в его состав предлагаемый чугун обладает по сравнению с известным повышенной в 1,05 - 1,1 раза контактно-усталостной долговечностью и улучшенной в 1,62 - 1,86 раза износостойкостью.

Формула изобретения Фосфористый чугун, содержащий углерод, кремний, марганец, титан, алюминий, медь, фосфор, кальций, редкоземельные элементы и железо, отличающийся тем, что, с целью повышения контактно-усталостной долговечности и изностойкости, он дополнительно содержит ниобий, хром и азот при следующем соотношении компонентов, мас.%:

Углерод3,3 - 4,3

Кремний2,2-3,1

0

3

Марганец

Титан

Алюминий

Медь

Фосфор

Кальций

Редкоземельные

элементы

Ниобий

Хром

Азот

Железо

0.5- 1.5 0.03 - 0,4 0,05 - 0,7 0,05 - 0.7 0,2- 1,2 0,01 -0.5

0,002 - 0,006 0,04 - 0,8 0,05 - 0,38 0,05 - 0,3 Остальное

Таблица 1

Таблица 2

| Чугун | 1979 |

|

SU834206A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокофосфористый чугун | 1977 |

|

SU735652A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-23—Публикация

1989-12-25—Подача