Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, работанлдих в условиях абразивного изнашивания.

Цель изобретения - повышение износостойкости .

Выбор содержания граничных преде-. лов. KOMnoHiEHTOB в чугуне предлагаемого состава обусловлен следующим образом.

Никель - основной элемент в чугу- нах типа нихард. Он определяет твердость и прочность матрицы. Недостаточное его количество в сплаве приводит к образованию в структуре чугуна низкотемпературных продуктов распада аустенита - троостита или даже перлита, что резко снижает износостойкость чугуна. Чрезмерное содержание никеля способствует появлению в структуре чугуна большого количества

остаточного аустенита, повьш1ению его стабильности, что также снижает износостойкость чугуна вследствие затруднения превращения аустенита в мартенсит деформации. Этими причинами обусловлены пределы легирования чугуна никелем в предлагаемом составе.

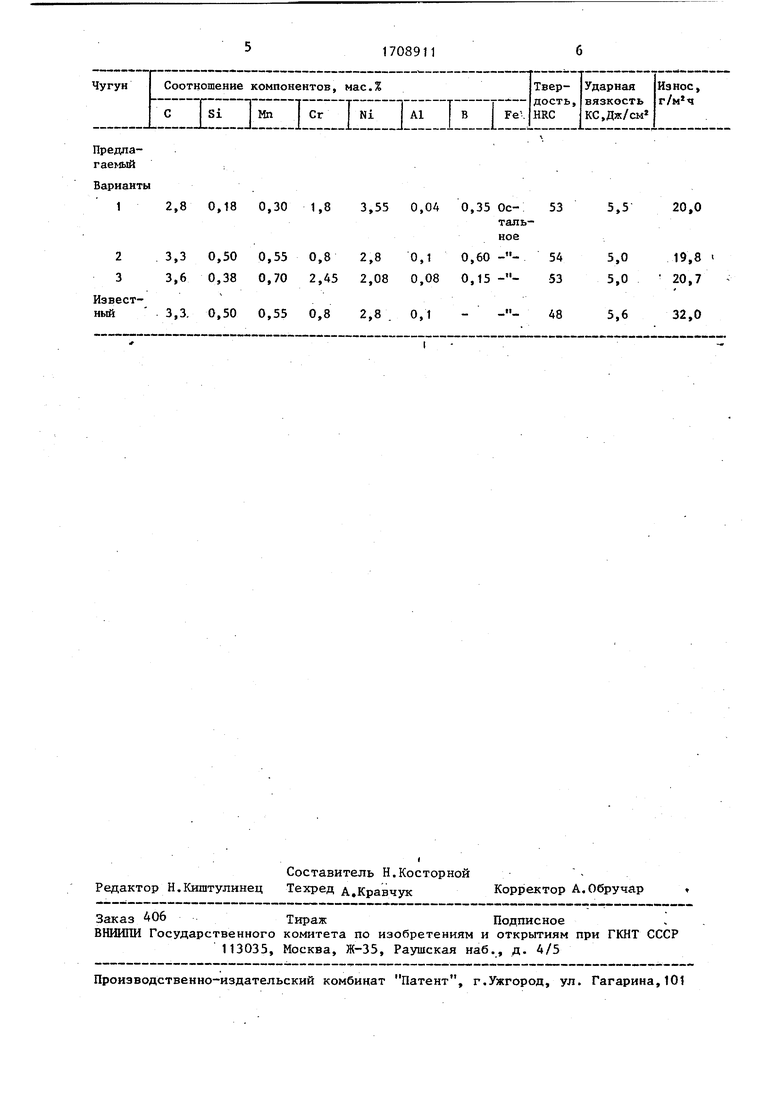

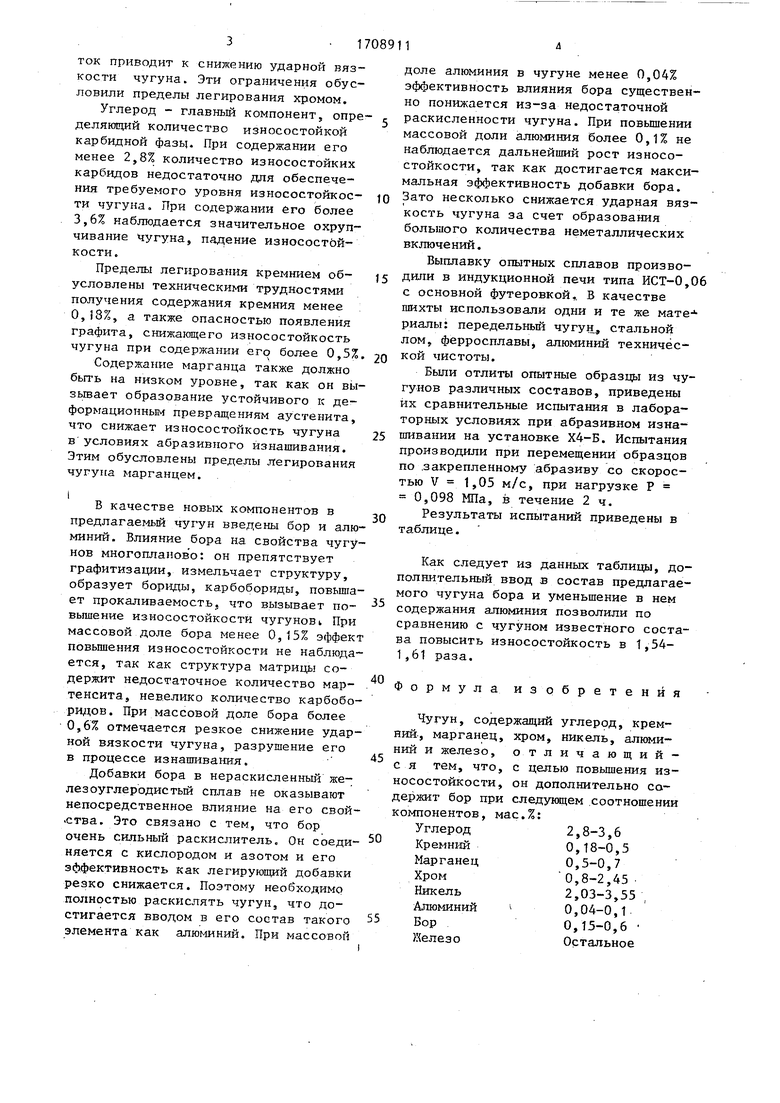

Никель является злементом-графитизатором. Присутствие графита в структуре чугуна значительно понижает его износостойкость в условиях абразивного изнашивания. Для подавления графитизации в чугун вводят хром, причем для дстижения желаемого эффекта соотношение между зтими элементами Ni:Cr - 2:1. Кроме того, хром стабилизирует карбиды в структуре чугуна, повьшзает их твердость, делает их более износостойкими. Таким образом, недостаток хрома может обусловить появление графита в структуре, а избыток приводит к снижению ударной вязкости чугуна. Эти ограничения обусловили пределы легирования хромом. Углерод - главный компонент, опре деляющий количество износостойкой карбидной фазы. При содержании его менее 2,8% количество износостойких карбидов недостаточно для обеспечения требуемого уровня износостойкоети чугуна, При содержании его более 3,6% наблюдается значительное охрупчивание чугуна, падение износостойкости. Пределы легирования кремнием обусловлены техническими трудностями получения содержания кремния менее О,18%, а также опасностью появления графита, снижающего износостойкость чугуна при содержании его более 0,5% Содержание марганца также должно быть на низком уровне, так как он вы зывает образование устойчивого к деформационным превращениям аустенита, что снижает износостойкость чугуна в условиях абразивного изнашивания. Этим обусловлены пределы легирования чугуна марганцем. В качестве новых компонентов в предлагаег-1ьм чугун введены бор и алю миний. Влияние бора на свойства чугу нов многопланово: он препятствует графитизации, измельчает структуру, образует бор1зды, карбобориды, повыша ет прокаливаемость, что вызывает по вьпяение износостойкости чугунов1 При массовой доле бора менее 0,15% эффек повьшения износостойкости не наблюда ется, так как структура матрицы содержит недостаточное количество мартенсита, невелико количество карбобо ридов. При массовой доле бора более 0,6% отмечается резкое снижение удар ной вязкости , разрушение его в процессе изнашивания. Добавки бора в нераскисленный железоуглеродистый сплав не оказывают непосредственное влияние на его свой ства. Это связано с тем, что бор очень сильный раскислитель. Он соеди няется с кислородом и азотом и его эффективность как легирующий добавки резко снижается. Поэтому необходимо полностью раскислять чугун, что достигается вводом в его состав такого элемента как алюминий. При массовой оле алюминия в чугуне менее 0,04% ффективность влияния бора существено понижается из-за недостаточной аскисленности чугуна. При повьщ1ении ассовой доли алюминия более 0,1% не наблюдается дальнейший рост износостойкости, так как достигается максиальная эффективность добавки бора. Зато несколько снижается ударная вязкость чугуна за счет образования большого количества неметаллических включений. Выплавку опытных сплавов производили в индукционной печи типа ИСТ-0,06 с основной футеровкой,, В качестве шихты использовали одни и те же материалы: передельный чугун, стальной лом, ферросплавы алюминий технической чистоты. Были отлиты опытные образцы из чугуиов различных составов, приведены их сравнительные испытания в лабораторных условиях при абразивном изнашивании на установке Х4-Б. Испытания производили при перемещении образцов по .закрепленному абразиву со скоростью V 1,05 м/с, при нагрузке Р 0,098 МПа, в течение 2 ч. Результаты испытаний приведены в таблице. Как следует из данных таблицы, дополнительный ввод в состав предлагаемого чугуна бора и уменьшение в нем содержания алюминия позволили по сравнению с чугуном известного состава повысить износостойкость в 1,541,61 раза. Формула изобретения Чугун, содержащий углерод, кремний, марганец,хром, никель, алюминий и железо,отличающийся тем, что,с целью повьш1ения износостойкости,он дополнительно содержит бор приследующем .соотношении компонентов, мас.%: Углерод2,8-3,6 Кремний0,18-0,5 Марганец 0,5-0,7 Хром0,8-2,45 Никель2,03-3,55 , Алюминий 0,04-0,1 Бор0,15-0,6 ЖелезоОстальное Предпагае 1ый;Варианты 12,8 0,18 0,30 1,8 3,55 23,3 0,50 0,55 0,8 2,8 33,6 0,38 0,70 2,45 2,08 Извест-. . ный 3,3. 0,50 0,55 0,8 2,8 . 0,04 0,350с-; 535,520,0 0,1 0,60 545,019,8 0,08 0, 535,0 20,7 0,1 - 485,632,0 I

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| Чугун | 1983 |

|

SU1068527A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2011693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2526507C1 |

| Чугун | 1989 |

|

SU1611975A1 |

| Чугун | 1983 |

|

SU1082854A1 |

Изобретение относится к метал- лзфгии и может быть использовано при производстве чугунных отливок, работающих в условиях абразивного изнашивания. Цель изобретения - повышение износостойкости. Предлагаемьй чугун содержит, мас.%: С 2,8-3,6^ Si 0,18- 0,5,- Мп 0,5-0,7; Сг 0,8-2,45; Ni 2,03-3,55,- А1 0,04-0,1J В О, 16-0,5^ Fe остальное. Дополнительный ввод в • состав предлагаемого чугуна бора и изменение в нем соотношения А1 позво-t лили повысить его износостойкость в 1,5-1,6 раза. 1 табл.

| Чугун легированный для отливок со специальными свойствами | |||

| Устройство для тушения пожара, автоматически приводимое и действие при замыкании тока в сигнализационной цепи | 1927 |

|

SU7769A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-30—Публикация

1988-12-13—Подача