1 Изобретение относится к обл черной металлургии, а именно к росам изыскания сталей, исполь емых в строительстве и машинос ении для сварных металлических струкций. Известна сталь lj , содержа мае. %: 0,23-0,29 Углерод 0,17-0,37 Кремний 0,04-0,6 0,8-1,1 Никель 0,005-0,01 0,005-0,01 Кальций 0,04-0,09 0,4-0,5 Молибден 0,015-0,02 Алюминий Остальное Железо Недостатками указанной стали ляются сложность легирования и сутствие в ее составе дорогосто щих компонентов, наличие которы тому же ведет с усложнению тех гии получения стали, в частнос выплавки. Известна также сталь 12 , с жащая, мае. %: 0,08-0,6 Углерод 0,15-0,6 Кремний 0,3-2,0 Марганец 0,005-0,05 Алюминр1й 0,002-0,02 Кальций Остальное Железо Эта сталь имеет ударную вязк 0,85-1,35 МДж/м но относится томатньЫ с повышенной обрабатыв мостью резанием за счет совмест го легирования ее кйльцием и се Наиболее близкой по техничес сущности и достигаемому результ является сталь / З , содержащая мае. %: Углерод0,16-0,25 Кремний0,25-0,40 Марганец0,50-1,1 Алюминий0,17-0,3 Кальций0,005-0,017 ЖелезоОстальное Недостатками этой стали явл ся неудовлетворительная сварива емость и низкое качество поверх слитка. Цель изобретения - улучшение свариваемости и качества поверх ти слитка. 22 Указанная цель достигается тем, что сталь, содержащая углерод, кремний, марганец алюминий и железо, дополнительно содержит барий при следующем соотношении компонентов, мае. %: Углерод 0,11-0,15 Кремний 0,15-0,30 Марганец 0,45-0,65 Алюминий 0,005-0,015 0,0003-0,0010 Железо Остальное Барий является сильным раскисли телем и поэтому способствует получению более чистой стали по кислороду. Кроме того, он является сильным модифицирующим элементом, измельчающим дендритную структуру стали, уменьшающим дендритную неоднородность, в частности, по углероду, тем самым повышая однородность механических свойств. Кроме того, барий, являясь модифицирзтощей добавкой, благоприятно Действует на неметаллические включения: измельчает сульфиды и снижает содержание глинозема. Для получения стали были подготовлены 4 смеси, содержащие каждая, мае. %:, Углерода 0,20, кремния 0,30, марганца 0,74, алкяминия 0,19, кальция 0,012, серы 0,035, фосфора 0,017, железо остальное (известная); углерода 0,11, кремния 0,15, марганца 0,45, алюминия 0,005, бария 0,0003, серы 0,034, фосфора 0,021, железо остальное (предлагаемая) ; углерода 0,15, кремния О,30, марганца 0,65, алюминия 0,015, бария 0,0010, серы 0,032, фосфора 0,021, железо остальное(предлагаемая); углерода 0,15, кремния 0,24, марганца 0,58, алюминия 0,015, бария 0,0008, серы 0,032, фосфора 0,016, железо остальное (предлагаемая ). Сталь выплавляли в 50 т мартеновских печах, окончательное раскисление стали производили в ковше дробленым 45%-ным ферросилицием и чушковым алк 1инйем, которые давали под струю металла при выпуске стали в ковш. Разливку жидкой стали осуществляли сифонным способом в листовые изложницы емкостью 2,3 т. Барий в

виде измельченного силикобария (кремний 65%, барий t8%, марганец алюминий, сера, фосфор остальное) фракцией 15-40 мм начинали давать в центровую под струю при наполнении изложницы на 1/3 высоты и заканчивали при подходе металла в прибыль. Слитки нагревали в методической печи и прокатывали на лист толщиной 16 мм на стане Трио-Лаута. Температура конца прокатки составляла 1000-1 юсЯс,

Склонность сравниваемых сталей к наличию горячих трещин в сварных швах определяли на Н-образных технологических пробах. Образцы толщиной 12 мм сваривали встык ручной электродуговой сваокой электродами УОНИ: 13/55 диаметром 4 мм.

Для оценки сопротивления стали образованию холодных трещин примене на технологическая проба размером

30x50x12 мм с кольцевой канавкой глубиной 5 мм и усилением 1 мм.

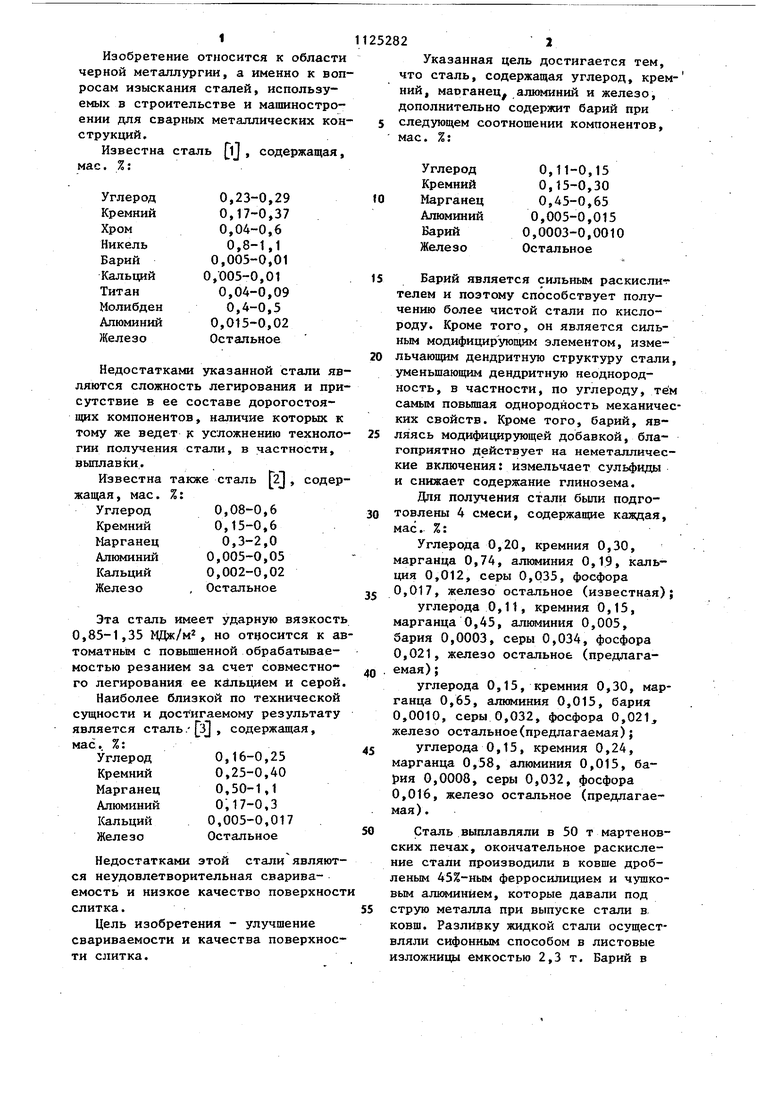

Результаты исследований приведены в табл. 1. . Проверка свариваемости показала, что сварные соединения из предлагаемой стали отличаются более высокой стойкостью против горячих и холодных трещин и меньшим количеством пор в шве и зоне термического влияния. Более высокая свариваемость предлагаемой стали позволяет сваривать конструкции с повьш1енной скоросТЬИ5.

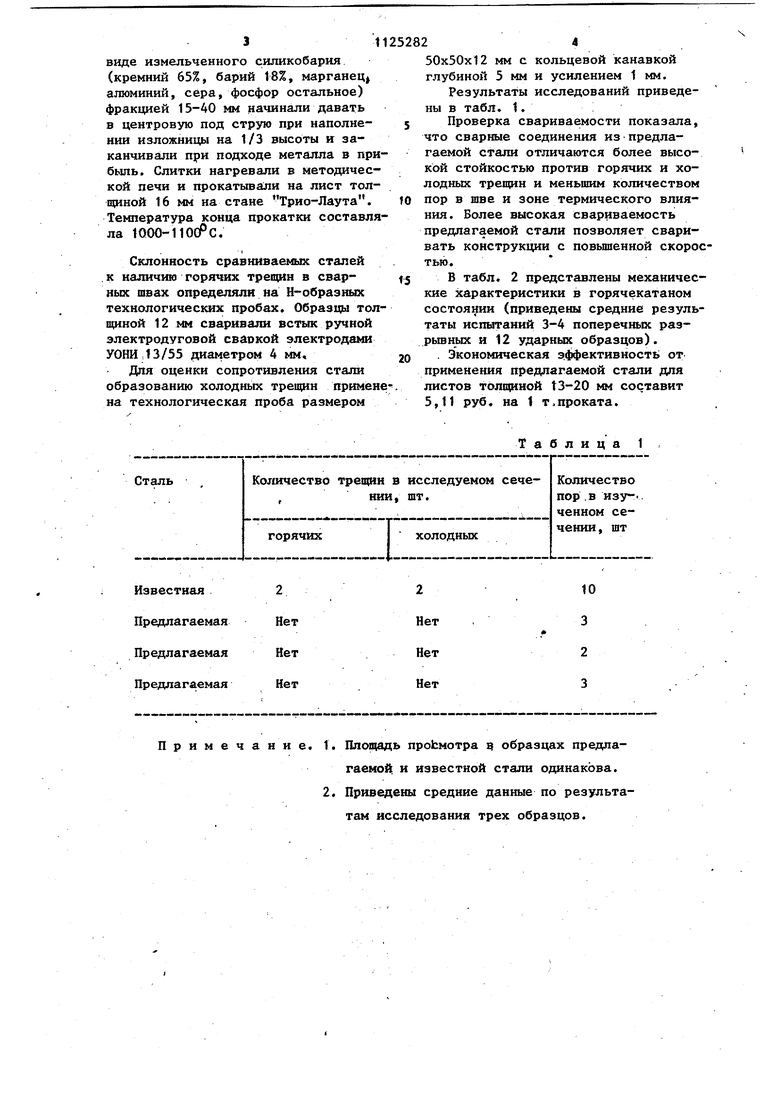

в табл. 2 представлены механические характеристики в горячекатаном состоянии (приведены средние результаты испытаний 3-4 поперечных разрьганых и 12 ударных образцов).

Экономическая эффективность от применения предлагаемой стали для листов толщиной 13-20 мм составит 5,11 руб. на 1 т.проката.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2011 |

|

RU2458176C1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| СТАЛЬ ДЛЯ СВАРИВАЕМЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2228385C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2014 |

|

RU2562734C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| Сталь | 1982 |

|

SU1122744A1 |

СТАЛЬ, содержащая углерод, кремний, марганец, алюминий ижелезо, отл. ичающаяся тем, что, с целью улучшения свариваемости и качества поверхности слитка, она дополнительно содеряит барий при следунмцем соотношении компонентов, мае. %: Углерод 0,11-0,15 0,15-0,30 Кремний 0,45-0,65 Марганец Алюминий 0,005-0,015 0,0003-0,0010 Барий Остальное Железо

Примечание. 1. 2. Площадь проЬмотра э образцах предлаПриведены средние данные по результагаемой и известной стали одинакова. там исследования трех образцов.

400

255 483 335 475 325 445 302

Таблица 2

1,57

1,23 0,87 0,62 1,0 0,63 0,81 1,20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 648651, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-23—Публикация

1981-04-09—Подача