ю

ел

ф

Од

ю Изобретение относится к электрон ной технике и может быть использовано в технологии резистивных кера1ютческих материалов, которые могут применяться в качестве элементов электрических цепей. Известен резистивный материал на основе сложных оксидов титана и ред коземельных элементов 1. Однако материал имеет электропро водность только металлического типа с положительным температурным коэффициентом сопротивления (TKCJ. Кроме того, технология его получения, сложная, требующая спекания в вакуу ме. Наиболее близким к изобретению п технической сущности является реэис тивный материал 2 на основе метаплюмбата бария (ВаРЪО), содержащий оксиды бария и свинца при следующем количественном соотношении компонентов, мас.%: ВаО .29,99-49,02 ,98-70,01 Недостатком известного материала является то, что при соотношении исходных компонентов ВаО и РЪО с молярным отношением РЪ/Ва;)1 материа имеет значительный положительный ТК При молярном соотношении РЪ/Ва 1 ТК становится отрицательным, но вместе с тем на несколько порядков возрастает удельное сопротивление и материал становится влагонеустойчивым Кроме того, недостатком известного резистивного. материала является то, что относительная плотность керамики в процентах от теоретичес кой - рентгенографической плотности при оптимальном режиме синтеза достигае не более 90%. Цель изобретения - уменьшение те пературного коэффициента сопротивления и повышение относительной плотности. Поставленная цель достигается тем, что.резистивный материал, вклю чающий оксиды свинца и бария, допол нительно содержит оксид ниобия при ,следующем количественном соотношении компонентов, мае.%: Оксид бария 39,60-42,51 Оксид ниобия 1,/2-11,06 Оксид свинца Остальное Резистивный материал приготовляют следующим образом. Смешивание и измельчение исходных компонентов шихты производят в шаровых агатовых мельницах в среде этилового спирта до размера частиц 0,5 мкм в течение 8-18 ч. После высушивания при 390-420 К шихту прессуют в брикеты и подвергают первому обжигу при 1070 К с выдержкой при этой температуре в течение 24, ч. Затем брикеты измельчают и размалывают повторно. После помола из просушенной массы при удельном давлении 10 Н, м прессуют заготовки в виде дисков диаметром 2.-102м и толщиной . Второй обжиг проводят при 1290-1370 К с выдержкой при этой температуре в течение 3 ч. Обжиг . проводят в защитной атмосфере, предотвращающей потери оксида свинца, и получают образцы резистивного материала стехиометрического состава ВаРЬ. Nb bj , 0,,30, где х молярная доля компонента. Плотность материала определяют пикнометрически, теоретическую плотность рассчитывают по данным рентгенеструктурного анализа. Электропроводность определяют четырехконтактным методом в квазистатическом режиме. Значения температуры обжига относительная плотность, удельное сопротивление при Т 293 К и ТКС в интервале температур 230-370К для предлагаемых резистивных материалов приведены в табл. 1. Сравнительные свойства предлагаемого и известного резистивных материалов приведены в табл. 2, Изобретение позволяет повысить относительную плотность резистивного материала на 3-5% и снизить абсолютное значение температурного коэффициента сопротивления в 2-3 раза. Комбинируя образцы разного состава с разным знаком ТКС можно полуить термокомпенсированные резисторы.

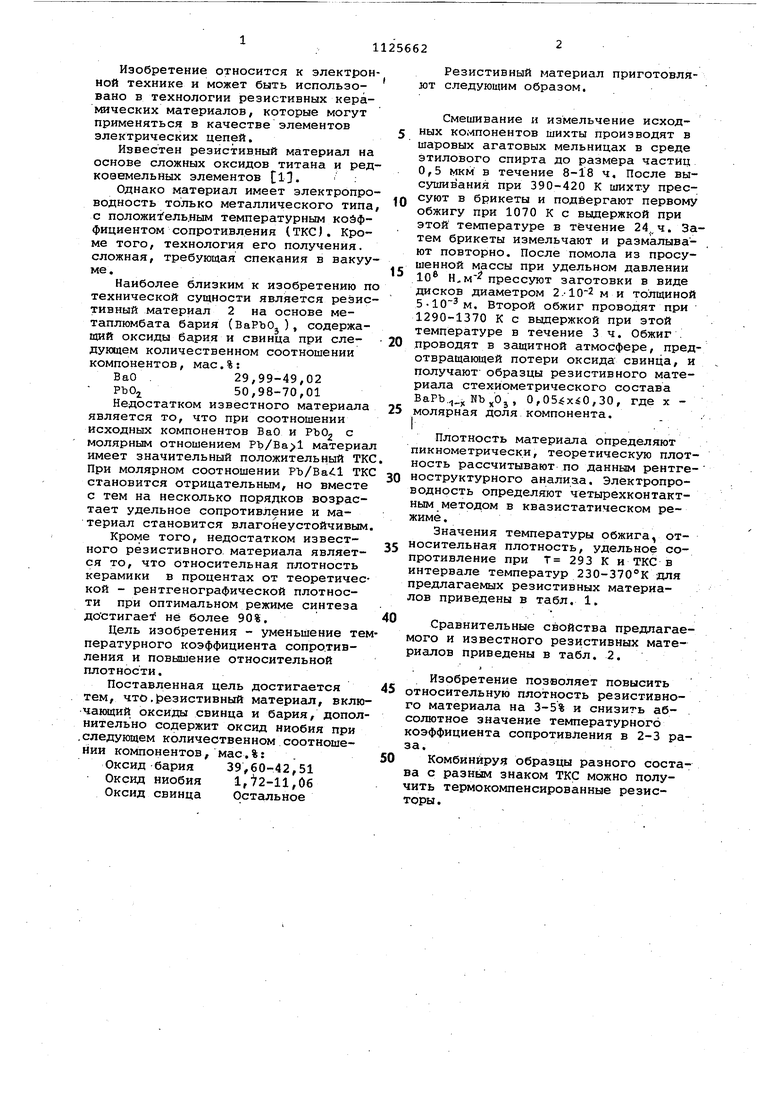

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резистивный материал | 1981 |

|

SU960968A1 |

| Резистивный материал" | 1974 |

|

SU491161A1 |

| Резистивный материал | 1980 |

|

SU945908A1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2410358C1 |

| Материал для резистивного нагревателя | 1981 |

|

SU982207A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СОСТАВ ПАСТЫ ДЛЯ ТОЛСТОПЛЕНОЧНОГО РЕЗИСТОРА | 2016 |

|

RU2658644C2 |

| ПАСТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1989 |

|

RU2033648C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2515757C1 |

| Резистивный материал | 1979 |

|

SU890443A1 |

| Пьезоэлектрический керамический материал | 1979 |

|

SU882969A1 |

. РЕЗИСТИВНЫЙ МАТЕРИАЛ, содержащий оксиды свинца и бария, отличающийся тем, что, с целью уменьшения температурного коэффициента сопротивления и повышения относительной плотности, он дополнительно содержит оксид ниобия при следующем количественном соот ношении компонентов, мае.%: Оксид бария 39,60-42,51 Оксид ниобия 1,72-11,06 Оксид свинца Остальное

39,60

58,68 40,15 53,37 41,30

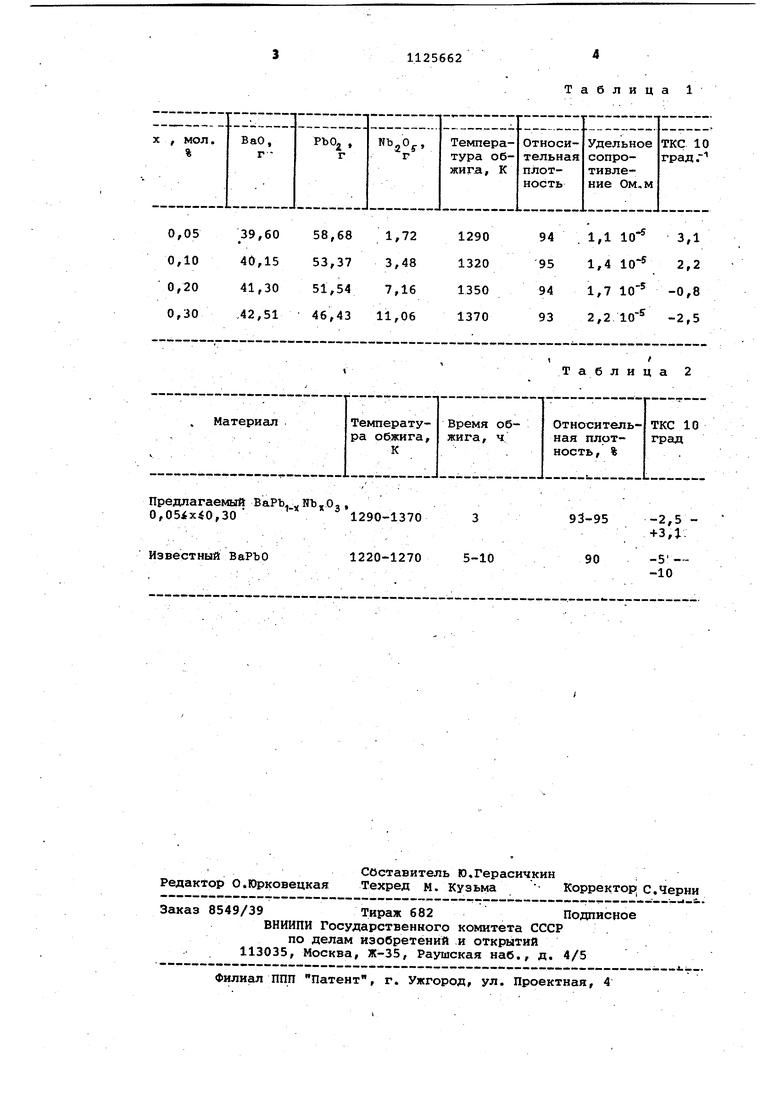

51,54 46,43 ,42,51 Предлагаемый ВaPb..Nb,О,, 0,05ixiO,30 1290-1370 Известный ВаРЪО

3,1

94 95 94 93

1,72

1290 1,4 10

2,2

3,48 1320

-5

-0,8 1,7 10

7,16 1350

,-S

-2,5 1370

1,06

t

Таблица 2 1220-1270 3-95 -2,5 +3,1-5 - 90 -10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3374185, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-11-23—Публикация

1982-10-27—Подача