2.Установка по n.l, отличающаяся тем, что механизм управления работой перфораторов выполнен в виде шарнйрно . закрепленного на оси ГГ -образного двуплечего рычага и бесконтактного конечного выключателя, взаимодействующего с одним плечом рычага, при этом друго плечо |)1чага взаимодействует р соот ветствующей штангой транспортера. 3.Установка по п.I, от л и чающаяс я тем, что в.ыбивные плиты выполнены со скосами, в передней части и закреплены на упругой подвеске. 8 4. Установка по ..I, о т л и чающаяся тем, что перфораторы установлены с шагом, равным ширине отливки, а расстояние А от dcH первого перфоратора до поверхности штанги транспортера в окончания досылки отливки в приемную ориентирующую часть определяется соотношением.АЛ, где 8 - ширина отливки, мм; П- число отливок, размещеиныХ| на приемной части установки (целое число) ; . М- расстояние от центра удара первого перфоратора до задней кромки отливки, мм,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выбивки безопочных стопочных форм | 1981 |

|

SU980956A1 |

| Устройство для выбивки литейных форм | 1979 |

|

SU863173A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Установка для выбивки форм | 1976 |

|

SU662262A1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ | 1961 |

|

SU152728A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Установка для выбивки стопочных форм | 1982 |

|

SU1072993A1 |

| Установка для выбивки стержней из отливок | 1981 |

|

SU990416A1 |

| Устройство для выбивки литейных форм | 1983 |

|

SU1107961A1 |

| Автоматическая линия для безопочной горизонтально-стопочной формовки | 1978 |

|

SU738766A1 |

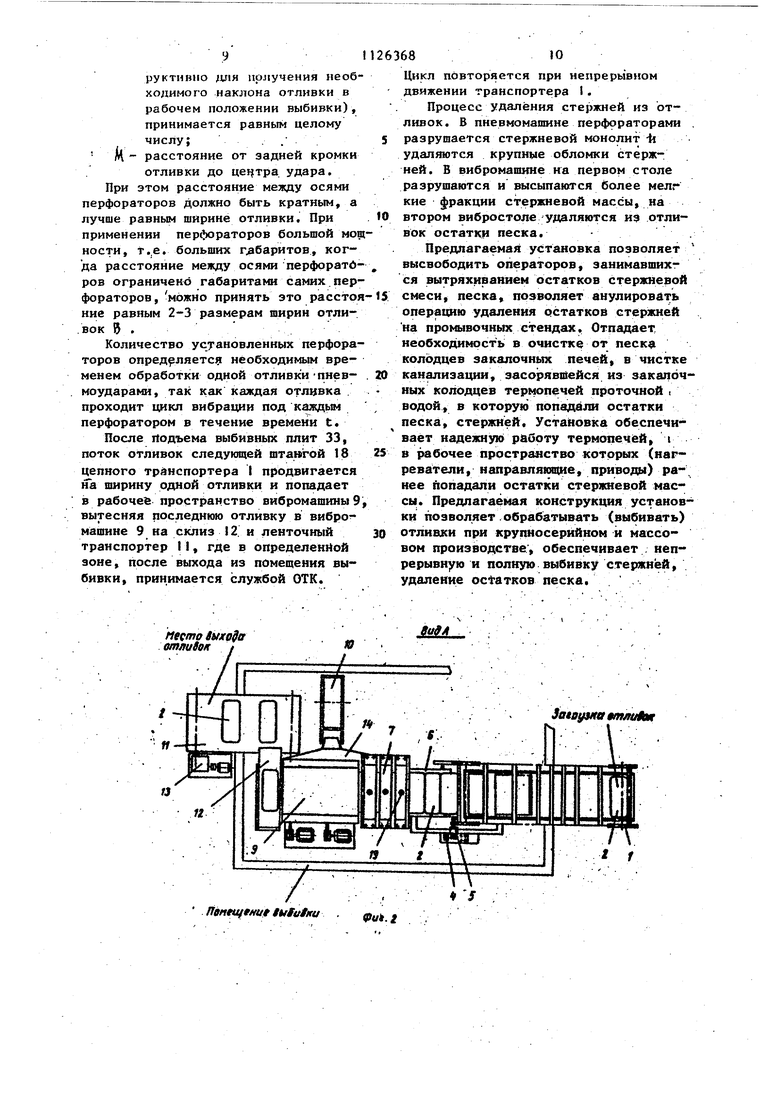

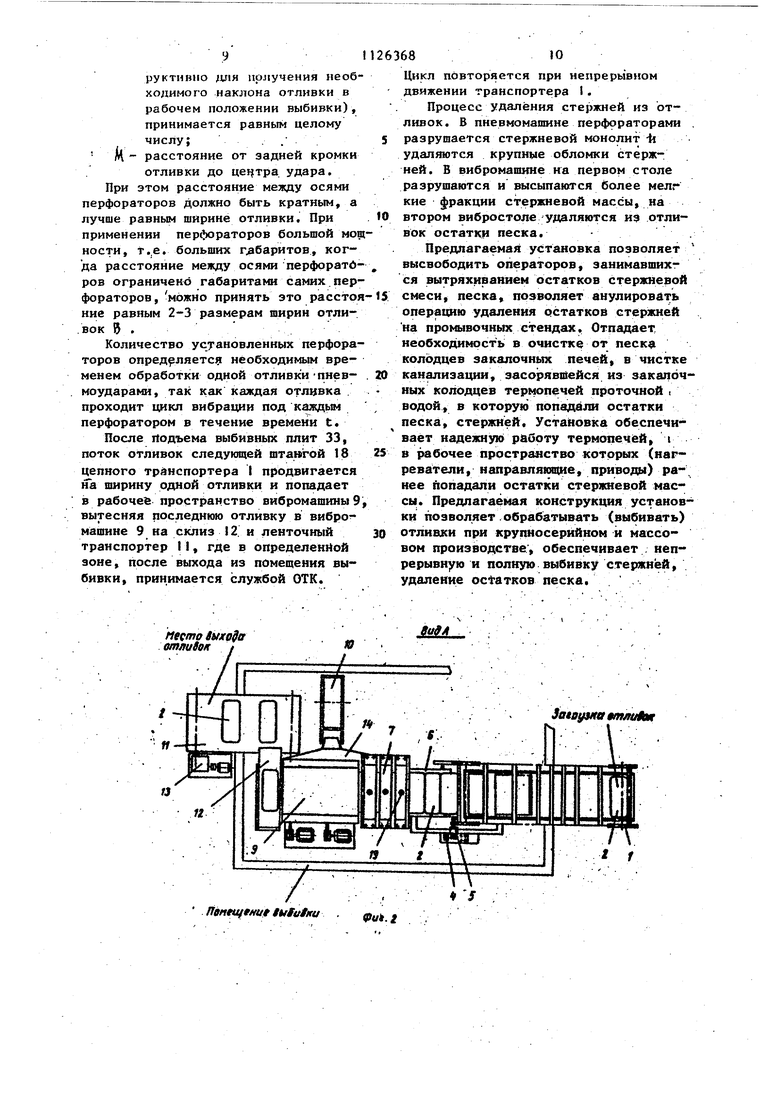

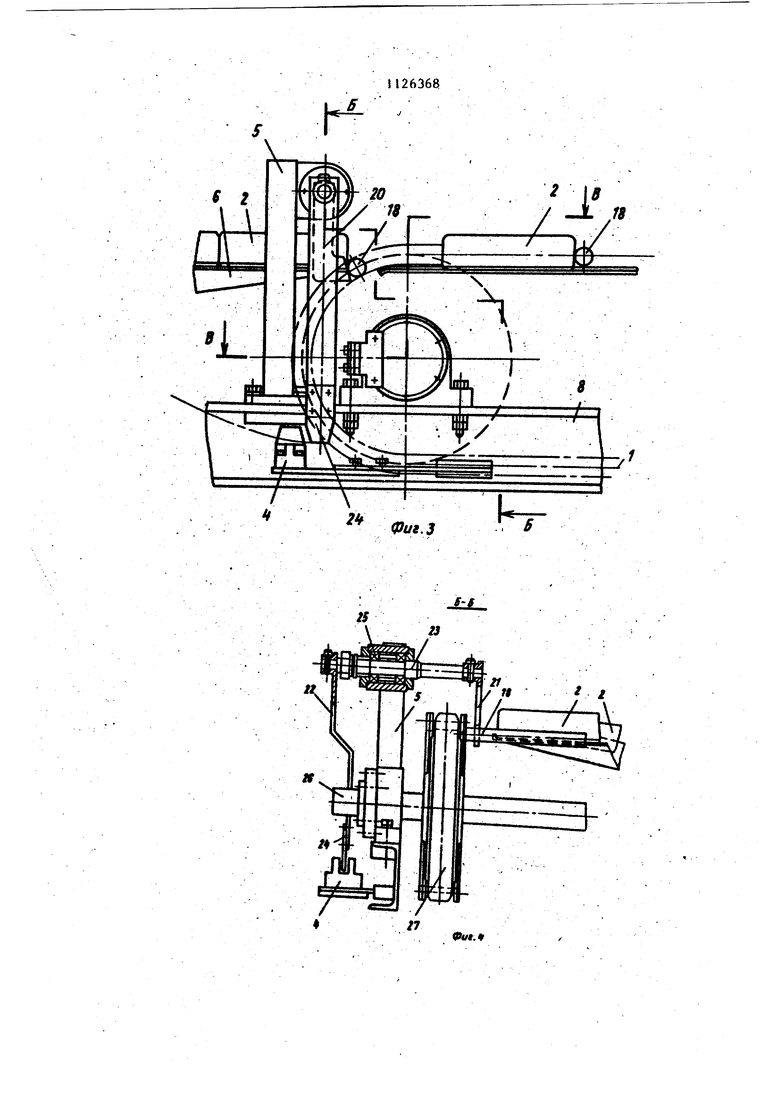

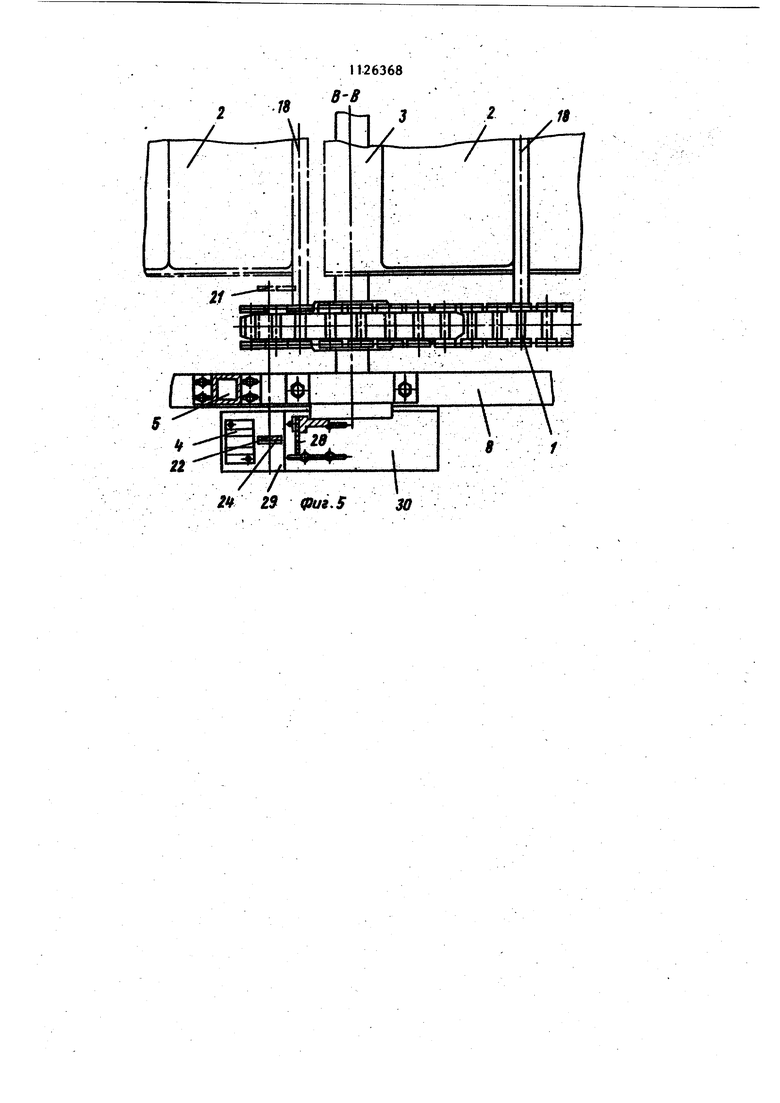

I. УСТАНОВКА ДЛЯ ВЫВИВКИ СТЕРЖНЕЙ ИЗ ОТЛИВОК, например, голо вок цилиндров двигателей внутренне|го,сгорания, содержащая цепной тран портер со штайгами для подачи отли вок, приемную ориентирующую часть, пневмоматину с перфораторами, подве . на штоках пневмоцнлиндров, 19 Пометшие tbifuliai Hteint Itmta в1плч9оя f I f n .пневмоэлектроприводы, отличающ а я с я тем, что, с целью обеспечения непрерывного автоматического процесса выбивки стержней, она снабжена размещенным в зоне приемной ориентирующей части механизмом управления работой перфораторов, выбивны№1 плитами с ориентирующими чащами и упругими вертикальными пластинамиамортизаторами, неподвижными.плитаMH с окнами для просыпи стержневой массы, образующими продольные секции вертикальными направляющими и амортизациониой прокладкой, при зтом в корпусе пневмомащины перпендикулярно направлению движения отливок вы- § полнены .вертикальные пазы, в которых установлены выбивные плиты, а неподвижные плиты установлены на вертикальных направляющих на амортизационной прокладке.

Изобретение относится к литейному производству, в частности к устройствам для выбивки стержней.

Известна установка для выбивки головки блока, содержащая цепной транспортер, ограничивающий лист с направляющими для отливок, подакнцие штанги, направляющий лист для отливок, прие1мную ориентирующую часть маошны, по которой отливки продвигаются к машине выбивной, выбивную машину с двумя вибростолами, бункер для приема и выгрузки выбитой стерж навой массы, раму выбивной машины, .элеватор для транспортировки стержневой массы, ленточньй транспортер для транспортировки выбитых отливок. Выбивная машина установки состоит из .двух вибростолов,- направляющих, по которым перемещаются детали,, Вибрация столов производится от двух эксцентриковых, вибраторов. Привод вибростолрв, раздельный, осуществляется двумя электродвигателями. Отливки с неподвижных напрайляющих подбрасываются вибростолами 6ie3 принудительных ударов с прижимом отливки и продвигаются сквозь рабочий проем машины подающими П1тангами цепного транспортера. Эта установка предназначена для непрерывной выбивки стержней головок блока, цилиндров двигйте лей внутрен.него сгорания, которые

относятся к разряду трудновыбиваёмых отливок, Выбивиая вибрационная маршна успешно применялась в уста- ; новке для выбивки стержней, изготовленных ручной набивкой с максимальной прочнбстью стержнейдо 12 кгс/см

С изменением технологии производства, вызванной Увеличением годовой программы и необходимостью повышения качества литья, были применены для изготовления стержней пескострельные полуавтоматы мод,4705А и 4705Б, При этой техиологии стали применяются в горячих ящиках самоотвердеющие смеси с крепителями, типа КФ-40 ТУ 6-Q5-1785-76, при этом прочкость стержней достигает 28-29 .кгс/см ij, ,.

Однако с применением стержней высокой прочности установка не обеспечивает полной.выбиваемости стержней, в с.вя аи с чем -применяется ручное вытряхивание остатков песка из отливок, промывка внутренних полостей отливок на специальных стендах, При этом оставшийся во внутренних полостях песок попадает в термопечи, изнашивает приводные механизмы, засоряет канализациюи т,д, ;

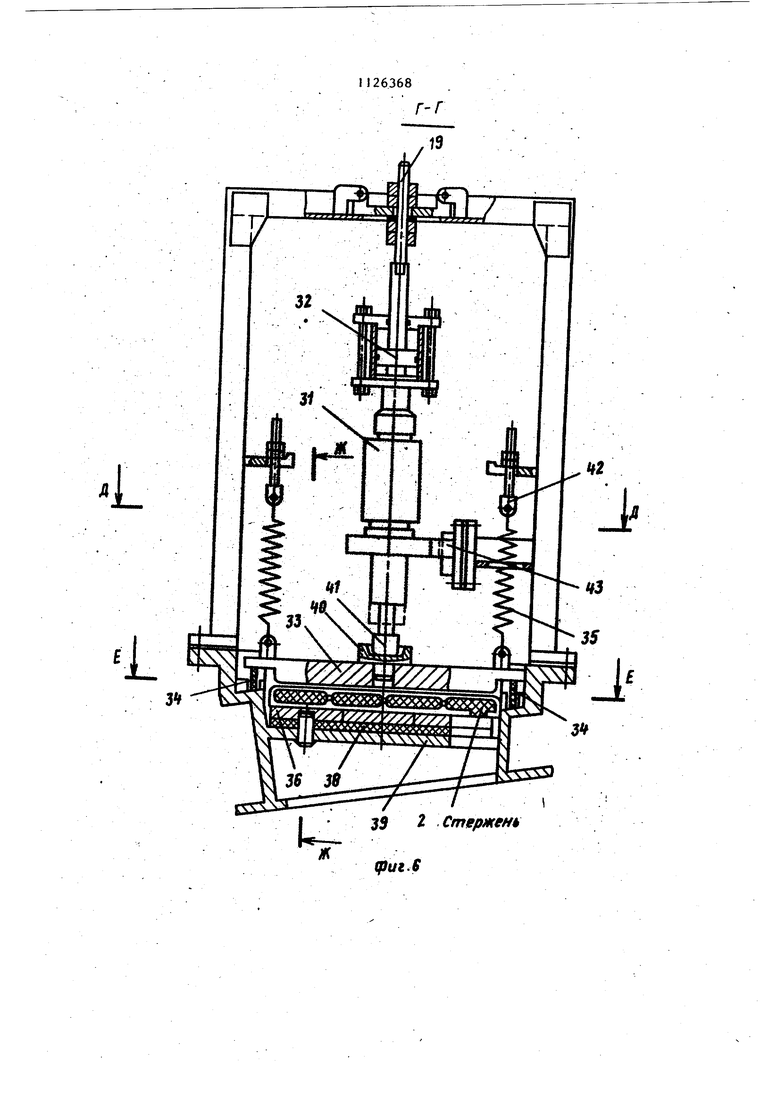

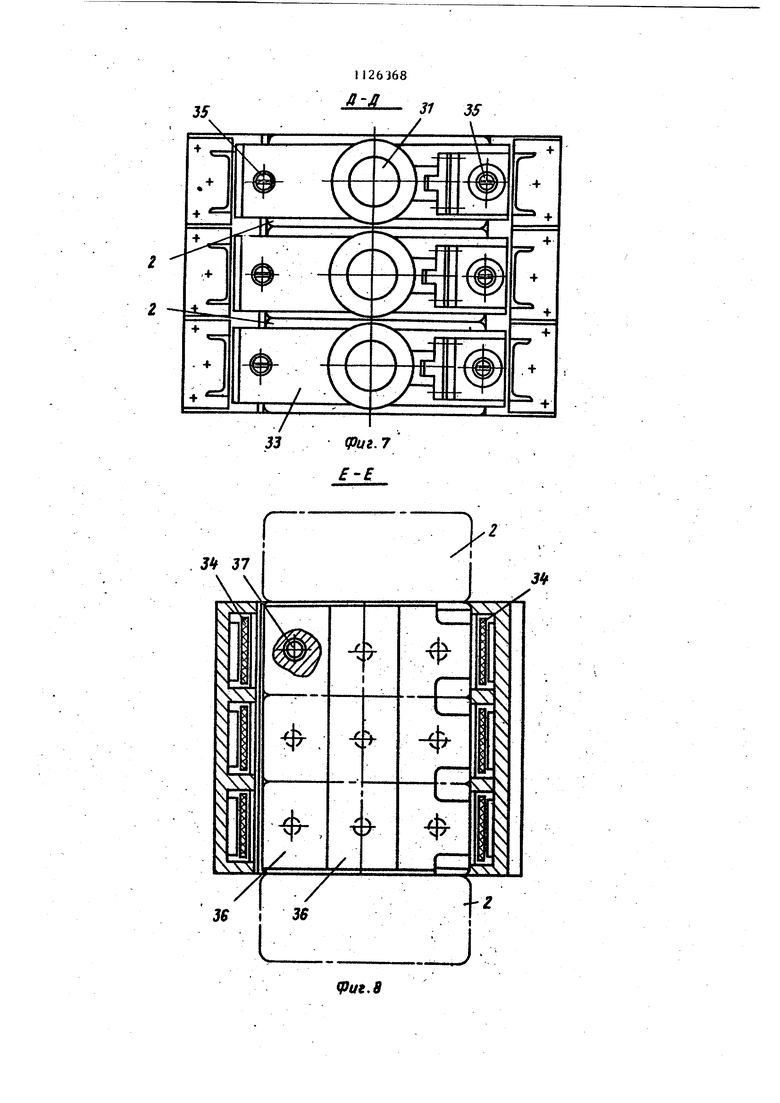

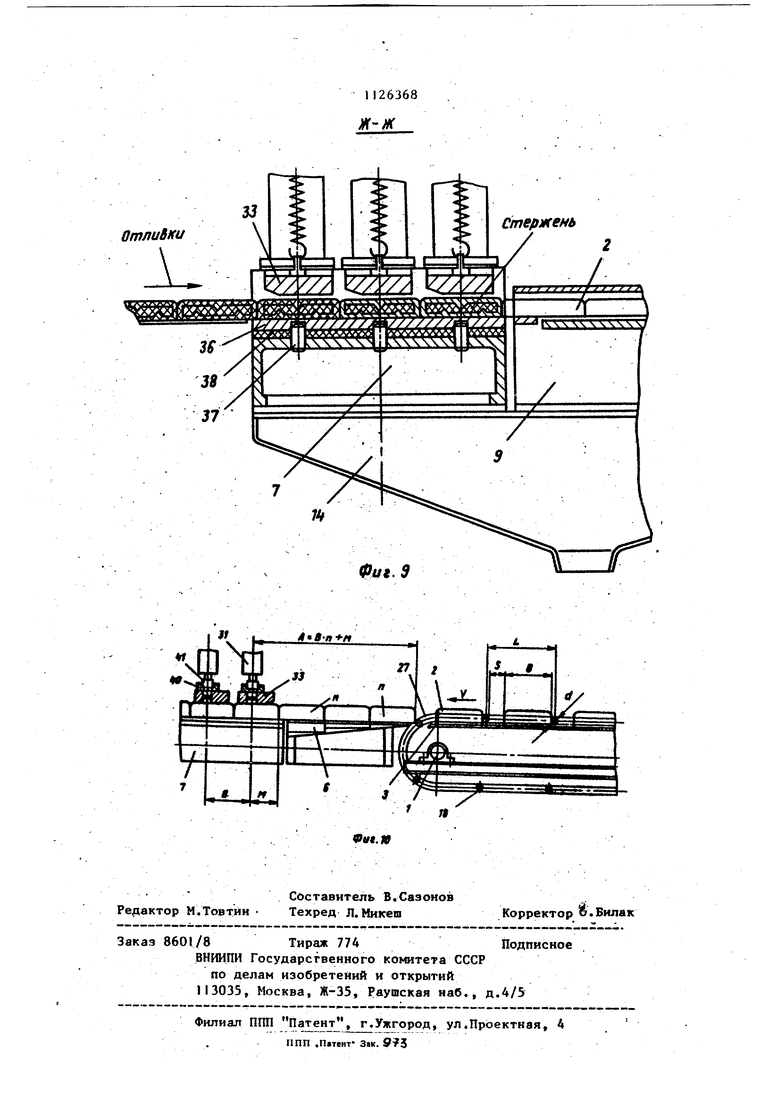

.Наиболее близкой к изобретению по технической .сущности и достигаемому эффекту является вибрационная установка для в 1бивки стержней, содержатая общий ценной транспортер со штангами для подачи отливок, приемную ориентирующую часть, лневмомашину с перфораторами, подвешенными на штоках пневмоцилиндров, пневмрэлектроприводыНедостатками такой машины являются невозможность производства непрерьшной выбивки стержней, невозможность полного удаления остатков пеС ка из полости отливок без дополнительного вытряхивания, сильное образование пыли, большая продолжительность процесса, связанная о, тем, что центр ударов не определен, так как установка отливки производится вручную, трудность, связанная с дальнейг шей механизацией и автоматизацией процесса, воздействие повышенного шума и вибраций па оператора. Цель изобретения - обеспечение непрерывного автоматического процесса выбивки стержней. Поставленная цель достигается тем что установка для выбивки стержней из отливок,- например, головок цилиндров двигателей внутреннего сгорания , содержащая цепной транспортер со штангами для подачи отливок приемную ориентирующую часть, пневмомашину с перфораторами, подвешенными на штоках пневмоцилиндров, пнев мо-электроприводы, .она снабжена размешенными в зоне приемной ориентирую щей части мех/1низмом управления работой перфораторов, выбивными плитами с ориентирующими чашами и упругими вертикальными пластинами-аморти заторами, неподвижными плитами с окнами дпя просыпи стержневой массы,. образуюпцши продольные секции, вертикальными направляющими и амортизационной прокладкой, при этом в корпусе пневмомашины, перпендикулярно направлению движения отливок, выполне ны вертикальные пазы, в которых уста новлены выбивные плиты, а неподвижные плиты установлены на вертикальных направляющих на амортизационной прокладке. . Механизм управления работой перфораторов выполнен в виде, шарнирно закрепленного на оси П-.образного двуплечего рычага и бесконтактного конечного выключателя, взаимодействукяцего е одним плечом рычага,при этом другое плечо рычага взаимодействует с соответствующей штангой транспортера. 1 ;684Выбивные плиты выполнены со скосами в передней части и закреплены на упругой подвеске. Перфораторы установлены с шагом, равным ширийе отливки, а расстоя- . ние А от оси первого перфоратора до поверхности штанги транспортера, в момент окончания досылки отливки в приемную ориентирующую часть определяется соотношением , U , где 9 - ширина отливки, мм; п - число отливок, размещенных на приемной части установки (целое число); М - расстояние от центра удара первого перфоратора до задней кромки отливки, мм. На фиг.I изображена установка дпя выбивки стержней, вид; на фиг.2 - вид А на фиг.1; на фиг.Звыносной элемент; на фиг. 4 - разрез Б-Б на фиг.3; на фиг.5 - разрез В-В на фиг. фиг. разрез Г-Г на фиг.1; на фиг.7 - разрез Д-Д на фиг.6; на фиг. 8 - разрез Е-Е на фиг.6; на фиг.9 - разрез Ж-Ж на фиг.6; на . 10 - схема транспортера, приемиой ориентирующей части установки и частично пиевмомашина, которая графически поясняет математические соотношения . размеров конструкции и обрабатываемых отливок. Установка состоит, из цепного транспортера I с выбиваемыми отливками 2, ограничивающего листа с направля 1ЦИМИ для отливок 3, бесконтактного конечного выключателя А механизма управления работой перфораторов (пнеомомолотков, вибраторов) 5, приемной ориентирующей части б пневмомашины 7, рамы 8 приемной части и .цепного транспортера, вибромашины 9, элеватора стержневой массы 10, ленточного транспортера И, склиза 12, привода ленточного траиспортера 13, бункера стеряшевой массы 14, механизма привода цепного транспортера 15, рамы 16 пиёвномапшиы 7 и вибромашины 9, установленных иа резиkoBbix прокладках, направляющего листа в наклонной части транспортера 17, подающие: штан цепного транспортера 18, пневмоцилиидров, подвешенных за штоки 19, двуплечего П-овразного .рычага 20, состоящего из пле5ча 21, плеча 22 с пластиной 24, связанных неподвижно с валом 23, установленным на подшипниках 25, резиновой гасящей колебания рычага пластиной 26, установленной с кронштейном 28 на крьшке подшипника непривод ной стороны звездочки 27 цепиого транспортера 1, пластинц 29 и 30, соединенных мехщу собой четырьмя бол тами через продольные пазы, выполI ненные в пластине 30 и служащие для регулировки полозкения бесконтактного конечного выключателя, механизма упрайления 5, установленного основанием на раму Б- и имеющего для крепления и регулировки момента включения пневмомашины продольные пазы, перфораторов 31, к которым -прикреп лены пневмоцилиндры 32 со штоками 19 закрепленными с помощью осей на неподвижной части пневмомашины, выбивных плит 33, установленных в направ ляющие вертикальные пазы, выполненные перпендикулярно направлению движения отливок,резиновых пластин-амортизаторов 34, установленных вертикал но в пазах, расположённых поперечно направляющим пазам выбивных плит, Причем упругость пластин-амортизаторов 34 достаточна для удержания веса выбивных пЛит 33, пружин растяжения 3S, разгружающих действие веса плит 33, секции неподвижных плит 36, по к,оторым переме4цаются отливки, с окнами дпя просыпи стержневой массы, вертикальных направляющих 37 соединенных неподвижно с корпусом .пневмомашины 39, амортизационной резиновой прокладки 38, чаш 40, установленных в выбивные пли ты, бойков 41 перфораторов 31, центрирупщихсяв чашах 40, растяжек 42 дл регулировки натяжения пружин 35, узла направляющих 43, по которым движутся перфораторы, пневмозлектропри: ВОДОВ.; Установка ДЛЯ выбивки стержней из (отливок работает следующим образом. После обрезки прибылей отливки 2 в зоне загрузки укладываются на равномерно .движущийся цепной транспор тер 1 между двумя штанга:ми 18 на ограннчиваюций лнст 3 с боко)выми равляюцими и при продвижении транспортером в наклонной части удерживаются от выпадания направляющим листом 17. 68 В горизонтальной части цепного транспортера отливка 2 продвигается по ПЛОСКОСТИ ограничивающего листа 3 штангами 18 и переходит на изогнутую в пространстве плоскость приемной ориентирующей части 6 пневмомашины, где последовательно на одну ширину отливки придвигает ряд отливок, находящихся в рабочемпространстве пнев-. момашины 7 и вибромашины 9, и выталкивает последнюю обработанную отливку иа вибромашины 9 на склиз 12, откуда отливка соскальзывает на ленточный транспортер I 1 с приводом 13, который подает выбитые отливки к столу приема (ОТК). В вибромашине 9, имеющей два виб ростола с дебалансными валами, приводящимися отдельными электродвигателями, отливкипостоянно находятся в состоянии вибрации с примерной амп литудой 17-20 мм и частотой 2500 хо;дов в минуту. Неподвижные плиты 36 пиевмомашины 7, по которым перемещаются отливки 2, лежат в одной плоскости с направляющими рабочего пространства вибромашины, причем рабочие пространства машин находятся в створе друг с другом; а пневмомашина 11 вибромашина между смежными торцовыми сторонами имеют небольшой зазор (10-20 мм)дпя свободного Прохода отливок израбочего пространства пневмомашины 7 к вибромашине 9. В неподвижных плитах 36 пневмомашины (нижняя из плит), а также в корпусах машин, выполнены окна для просыпания выбитой стержневой массы. Под рамой 16 закреплены бункер 14 для приема выбиваемой стержневой массы, которая ссыпается в приемную элеватора 10 удаления стержне. т лЛ k«v««w %.. вой массы. Пневмо- и вибромашины находятся в отдельном звукоизолированном помещении , оборудованном вытяжной вентиляцией. . ; В момент досылкиочередной от-, ливки 2 на приемную ориентирующую часть 6, которая служит дпя создания наклона отливки, благоприятного для высыпания из отверстий стержневой массы, штангой 18 поворачива ется плечо 21 рычага с валом 23 н плечом 22 с пластиной 24 проходит активную зону бесконтактного конечного выключателя А, включая в работу пневмоэлектрозолотники привода пневмоцилиндра 32 и перфораторов 31, по ле этого рычаг 20 под действием соб ственного веса возвращается в исход ное положение. Перфораторы опускаются пневмоцилиндрами 32, преодолевая усилия пру жин 35 и изгибая пластины ЗА, и через чашу 40 и выбивные плиты 33 при жимают отливку 2 к плитам 36 одновременно выбивая стержни. Процесс выбивки стержней производится одновременно тремя перфораторами, а время ра.боты перфораторов отсчитывается электрическим реле времени (электронным или пневматическим типа РВП). Реле времени после отсчета времени отключает золотники, перфорато р1Л пневмощшиндрами 32 поднимаются в исходное положение, а выбивные плиты 33 перемещаются в вертикальных паэах эверх под действием освободившихся упругих резиновых пластин 34 и обеспечивают-свободный про ход отливок, продвигаемых очередной шт1ангой. 18 контейнера I. Пружины 35, усилия которых регулируются растяжкой 42, частично компенсируют вес выбивных плит и, при проходе негабаритных отливок, имеющих заливы, заусенцы, деформаЩ1И облегчают дополнительный подъем плит 33 в вертикальных па;зах. Скосы с эаоваленными гранями, выполненные в передней части плит 3 облегчают заход негабаритных отливок под выбивные плиты. Время прижима и выбивки отливок. перфораторами 31, отсчитываемое реле времени, не должно превьш1ать вре до начала.встречи следующей отливт и 2, свободно перемещаемой штангой 18 по плоскости 3, с отливками находящимися на приемной ориентирую щей части 6, где они ограничены в движении отливками, находящимися по выбивными плитами 33. и зажатыми работающими перфораторами, т.е. учиты вая изменение технологическрго зазора на участке захода штанги 18 на траекторию звездочки 27, а также время запаздьюания системы включени бесконтактного конечного выключателя пневмоцилиндров 32, перфораторов 31, время опускания и подъема плит 33, вводится коэффициент, умеи шаюш1Й в сравнении с теоретическим, продолжительность включения перфораторов . . Практически этот коэффициент равен 0,8-0,9. Таким образом продолжительность включения перфораторов определится соотношением: t.(0,8...0,9) . где t - время работы перфораторов,с.j V - скорость движения цепного транспортера, мм/с.; S - технологический зазор между отливкой и штангами цепного транспортера, мм. При этом . S h - d - В где. h - litar штанг цепного транспортера, мм; d - дчаметр штанги, мм; , g- ширина отливки , мм. В то же время общая продолжительность воздействия всех перфораторов на -каждую отливку выражается как произведение времени включения перфораторов t на количество установленных перфораторов, т.е. Т t К, где Т - общая продолжительность воздействия всех перфораторов на каждую отливку с, К - количество установленных перфораторов.. При необходимости увеличения интенсивности выбивки на пневмомашине может быть увеличено количество перфораторов, расположенных на расстоянии в , а также количество перфораторов, установленных в каждом ряду. Для того, чтобы отливки, подающиеся в зону выбивки перфораторами, устанавливались в одном и том же месте под осями перфораторов, т.е. чтобы отливки попадали под оптимально выбранный центр удара, расстояние от оси первого перфоратора о поверхности штанги в момент окончания досылки отливки на приемную ориентирующую часть машины 6 должно определяться соотношением; А « В п -«-М, где в - ширина отливки,мм; количество отливок, которое необходимо р;асположить на приемной ориентирующей частя машины (определяется констуруктнвпо получения необходимого наклона отливки в рабочем положении выбивки), принимается равным целому числу; . . М - расстояние от задней кромки отливки до цецтра, удара. При этом расстояние между осями перфораторов Должно быть кратным, а лучше равным ширине отливки. При применении перфораторов большой мощ ности, т.е. больших габаритов, когда расстояние между осями перфоратбров ограничено габаритами самих перфораторов , можно принять это рассто ние равным 2-3 размерам ширин отли.вок В . Количество установленных перфора торов определяете необходимым временем обработки одной отливки-пневмоударами, так как каждая отливка проходит цикл вибрации под каждым перфоратором в течение времени t. После подъема выбивных плит 33, поток отливок следующей штаигой 18 цепного транспортера I продвигается на ширину одной отливки и попадает в рабочее пространство вибромашины 9 вытесняя последнюю отливку в вибро маЛвине 9 на склиз 12 и ленточный транспортер 11, где в определенйой зоне, после выхода из помещения выбивки, принимается службой ОТК. Mffmo Ibfxp a отяийоя ftentu/fffUfttffotiru . фи.1 8О Цикл повторяется при непрерывном движении транспортера I. Процесс удаления стержней из отливок. В пневмомашине перфораторами разрушается стержневой монолит -h удаляются крупные обломки стержней. В вибромашине на первом столе разрушаются и высыпаются более мелг кие фракции стержневой массы, на втором вибростоле удаляются из отливок остатки песка. Предлагаемая установка позволяет высвободить операторов, занимавшихся вытряхиванием остатков стержневой смеси, песка, позволяет анулировать опера1шю удаления остатков стержней на промывочных стендах,. Отпадает необходимости в очистке от песка колодцев закалочных печей, в чистке канализации, засорявшейся из закалочных колодцев термопечей проточкой, водой, в которую попадали остатки песка, стержней. Установка обеспечивает надежн работу термопечей, i в рабочее простраяство которых (нагреватели , направляющие, приводы) ранее Гюпадали остатки стержневой массы. Предлагаемая конструкция установки позволяет обрабатывать (выбивать) отливки при крупносерийном и массовом производстве;, обеспечивает непрерывную и полную выбивку стержней, удаление ос атков песка. . Satoyvta tmauieit

(pu9.S

18

30 ОтлиВки

I 126368

ЖН( Фиг. 9 Стержень

| I | |||

| Установка для выбивки голов ки блока цилиндров | |||

| ГАЗ, проект АС, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Матвеёнко И.В., Тарский B.JI | |||

| Оборудование литейных цехов | |||

| М., Машиностроение, 1976, с.244 | |||

| : , | |||

Авторы

Даты

1984-11-30—Публикация

1983-07-25—Подача