Изобретение относится к литейному производству, в частности, для безопочной горизонтально-стопочной формовки, и касается отделения ОТЛНБОК от форм в процессе автоматического цикла. Известна автоматическая линия для безопочной формовки, содержащая вибрационную Ьыбивную установку, в которой рабочими органами являются две горизонтальные штанги, несущие две пары утапливающихся упоров и одну пару неподвижных упоров. Штанги соединены с вибратором. Вибрирующие штанги своими остриями разрушают очередную форму, поступающую по транспортеру. Отливка ложится на штанги, в основном элементами литниковой системы, и, постепенно освобождаясь от остатков смеси, перемещается вдоль штанг до упоров, где ее захватьшает манипулятор, а форма, разрушаясь падает на решетку 11 . Данная установка имеет следующие недостат ки. Вибрирующие штанги и решетка размещены на двух уровнях, что затрудняв их ремонт и обслуживание. Отливки могут оторваться от элементов литниковой системы; Известна автоматическая линия для безопочной формовки, содержащая установку для магнитной выбивки отливок из форм, имеющую несущую раму, установленную перед позицией выбивки, вдоль оси транспортера, и перемещаемую по направляющим вдоль оси транспортера к позиции выбивки и обратно. На раме смонтированы магниты, которые выступают по направлению к позиции выбивки. Каждый магнит может индивидуально перемещаться относительно рамы между основным положением, когда он выдвинут вперед, и положением, I когДа он- отведен назад 2, В установке имеется устройство, которое отклоняет магниты вперед и позволяет отводить их назад после того, как они входят в контакт с открытой отливкой. Эта операция осуществляется несущей рамой во время ее перемещения по направлению к позиции выбивки, В отведенном положении магниты с помощью замыкающего устройства неподвижно фиксируются относительно рамы в процессе

ее Перемещения от позиции выбивки. В резуль тате ЭТОГОотливки удаляются из ScfafkQB формовочного материала и отделяются от него. В установке имеется фиксатор отлийЬкшарни{ но-рычажного типа с приводом, предотвращающий падение куста отливок на рещетку вместе с земляной формой,и выбивная рещетка, полотно которой разделено на два отсека для отливок и форм перегородкой. Решетка установлена в конце транспортера перпендикулярно его оси. Данная установка входит в состав автоматической линии, которая дополнительно содержит формовочный автомат, стержнеукладчик и заливочное -устройство.

Известная линия имеет следующие недостатки.,----.,.,.,., -:--,-: - .-. -.-,,:.,,:,;„,-,,. ...Выбивная рещетка установлена под углом 90 к транспортеру, что приводит к изменению потоков отработанной смеси и отливок. Это Затрудняет размещение транспортных средств для удаления с позиции выбивки отработанной смеси и отливок. Кроме того, при таком расположении при использовании нескольких аналогичных линий между ними неоправдано уста

-навливаются значительные расстояния, что приводит к нерациональному и повыщенному использова1™ю производственных площадей. Использование единой выбивной рещетки, разделенной перегородкой,приводит к значительному

расширению ее полотна. Поэтому нельзя использовать стандартные решетки. Кроме того, нагрузка на такую рещетку неравномерна: с одной стороны отработанная смесь, а с другойотливки, что ухудщает ее работоспособность.

Так же известна автоматическая линия для безопочной горизонтально-стопочной формовки, содержадцая последовательно расположенные формово шый автомат, стержнеукладчик, транспортер для перемещения собрагшрй формы, заливочное устройство, фиксирующее средство, две параллельные выбивные рещетки, одна из которых установлена за транспортером и соосно с ним, и устройство для отделения отливок от форм с приводом для возвратнЬ-поступательного перемещения его пар аллельно продольной оси упомянутой рещетки 3.

В данной линии вместо щтанг установлена верхняя рещетка, на которую отливки передаются специальным вильчатым захватом перекладчика отливок. Это позвоАяет устранить затворы при перемещении кустов отливок.

Однако в данной линии из-за двухъярусного расположения рещеток возникает сложность в их обслуживании и ремонте. ПоД нижнюю рещетку необходим глубокий провал. Отливки

могут оторваться WKycra, упасть нд нижнюю рещетку и уйти в отвал со смесью.

Целью изобретеШя йвляется улучшение условий обслуживания лийии.

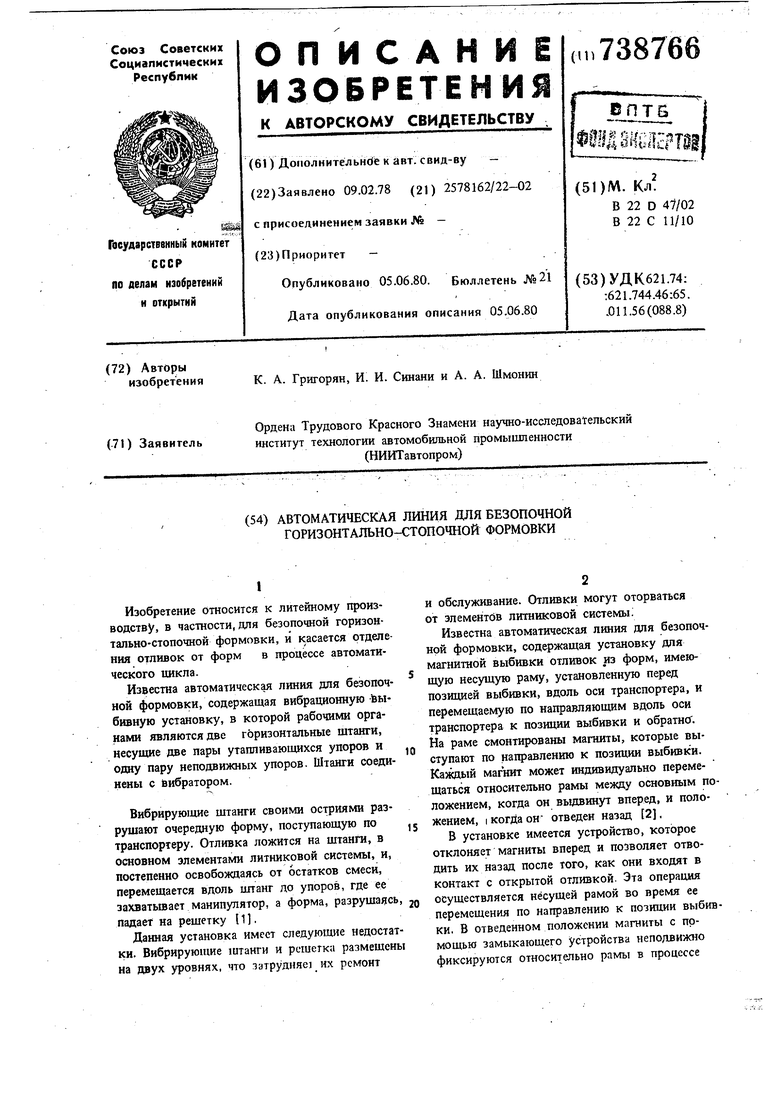

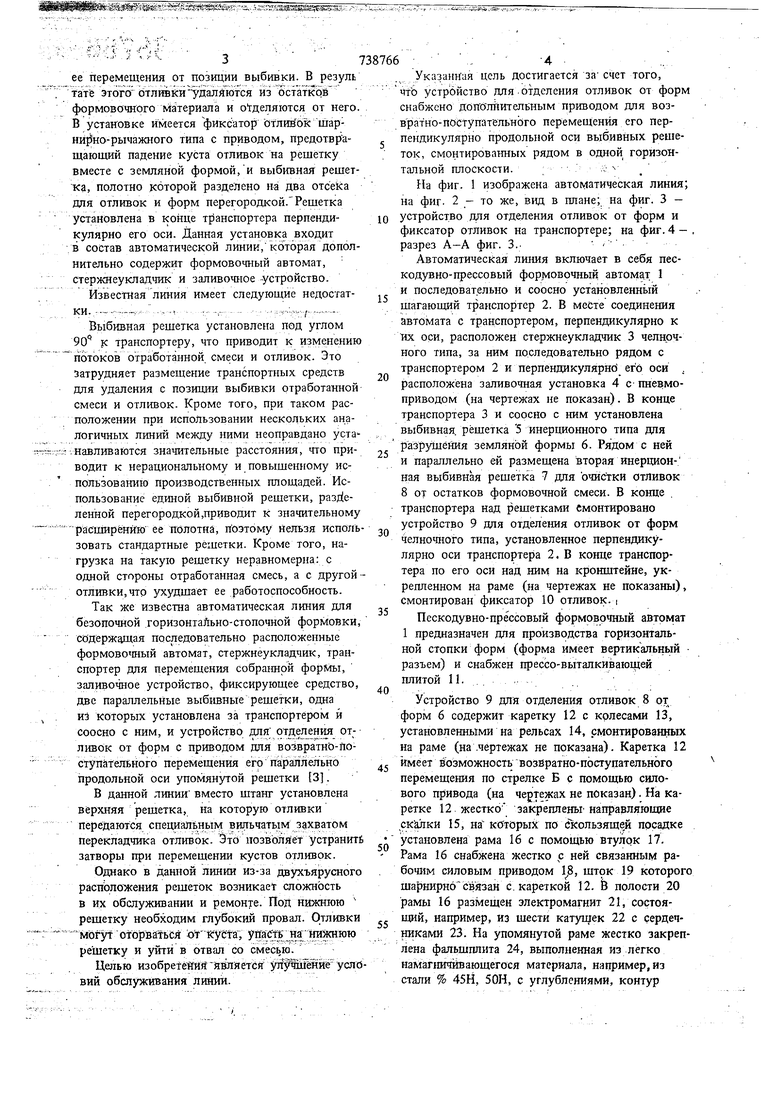

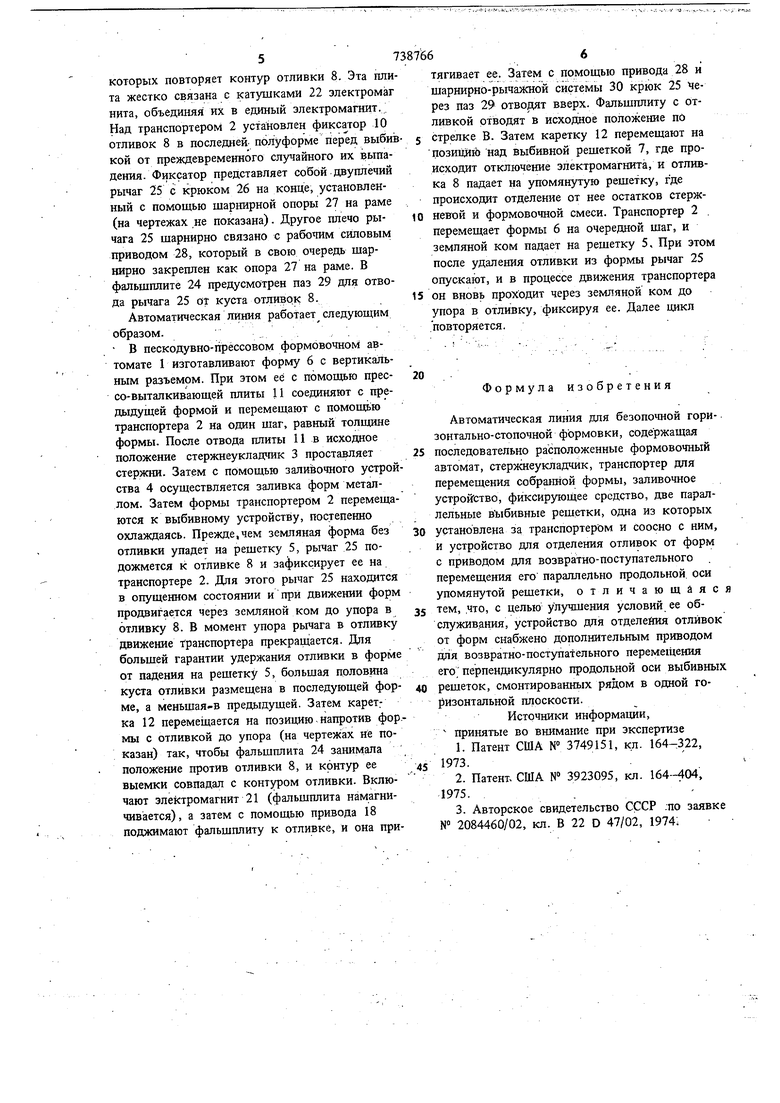

Указанная цель достигается за счет того, что устройство для отделения отливок от форм снабжено дополНителы1ым приводом для возвратно-поступательнЬго перемещения его перпендикулярно продольной оси выбивных рещеток, смонтирова1шых рядом в одной горизонт;шьной плоскости...: -На фиг. 1 изображена автоматическая линия на фиг. 2 - то же, вид в плане; на фиг. 3 устройст;во для отделения отливок от форм и фиксатор отливок на транспортере; на фиг. 4 разрез А-А фиг. 3.; / .

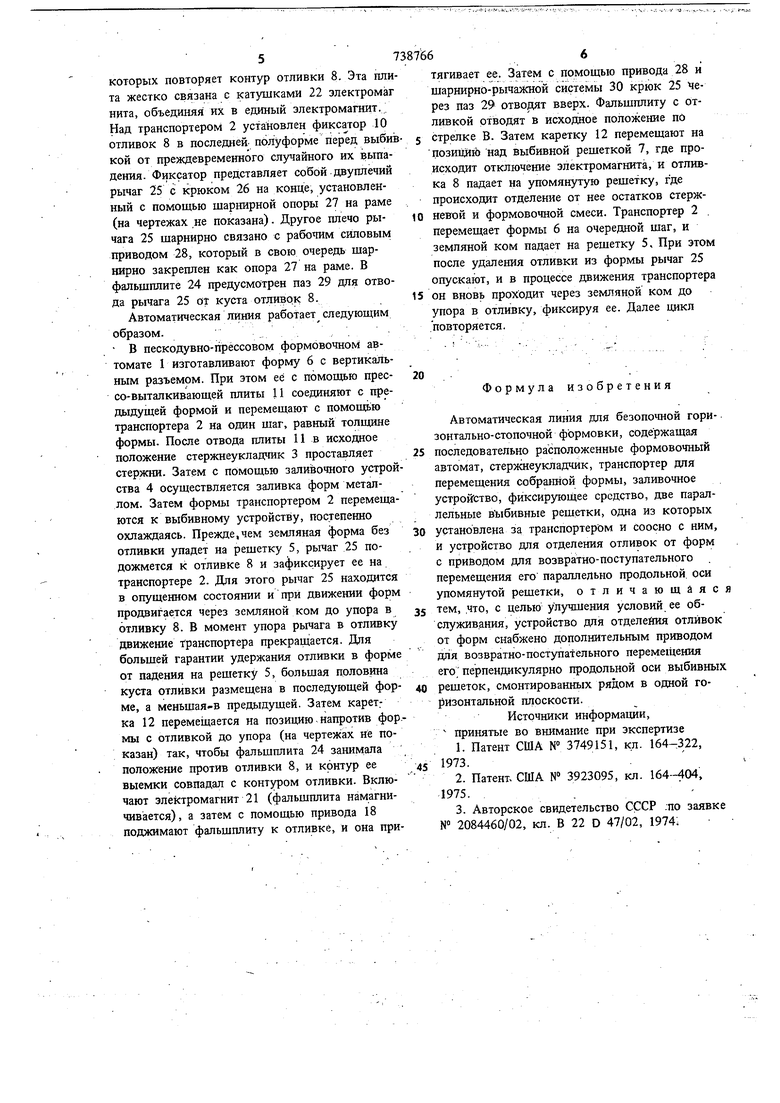

Автоматическая линия включает в себя пескодувно-прессовый формовочный автом 1т 1 и последовательно и соосно установленньш щагающий транспортер 2. В месте соединения автомата с транспортером, перпендикулярно к их оси, расположен стержнеукладчик 3 челночного типа, за ним последовательно рядом с транспортером 2 и перпендикулярна его оси . расположена заливочная установка 4 с- пневмоприводом (на чертежах не показан). В конце транспортера 3 и соосно с ним установлена выбивная, рещетка 5 инерционного типа для разрушёйия земляной формы 6. Рядом с ней и параллельно ей размещена вторая инерционная выбивная рещетка 7 для очистки отливок 8 от остатков формовочной смеси. В конце транспортера над рещетками Смонтировано устройство 9 для отделения отливок от форм челночного типа, установленное перпендикулярно оси транспортера 2. В конце транспортера по его оси над ним на крошптейне, укрепленном на раме (на чертежах не показаны), смонтирован фиксатор 10 отливок, i

Пескодувно-прессовый формовочный автомат 1 предназначен для производства горизонтальной стопки форм (форма имеет вертикальный разъем) и снабжен прессо-выталкивающей плитой 11.,. ,

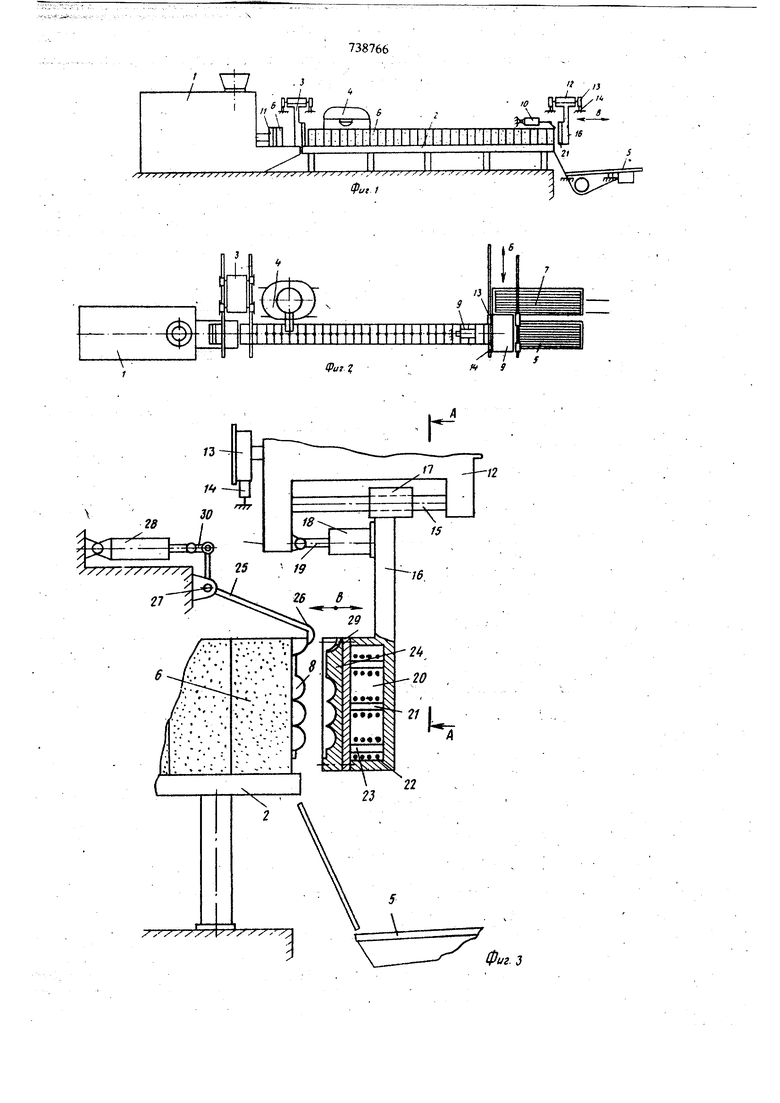

Устройство 9 для отделения отливок 8 отг форм 6 содержит каретку 12 с колесами 13, установленными на рельсах 14, смонтированных на раме (на .чертежах не показана). Каретка 12 Имеет возможность возвратно-поступательного

перемещения по стрелке Б с помощью силового привода (на чертежах не показан). На каретке 12 жестко закрепленынаправляющие скалки 15, на которых по Скользящей посадке установлена рама 16 с помощью втулок 17. Рама 16 снабжена жестко с ней связанным рабочим силовым приводом 1,8, щток 19 которог щарнирн6 связан с. кареткой 12. В полости 20 рамы 16 размещен электромагнит 21, состоящий, например, из щести катущек 22 с сердечниками 23. На упомянутой раме жестко закреплена фальщплита 24, выполненная из легко намапшчйвающегося материала, например,из стали % 45Н, 50Н, с углублениями, контур 5 которых повторяет контур отливки 8. Эта пли та жестко связана с катушками 22 электромаг нита, объединяя их в единый электромагнит.. Над транспортером 2 установлен фиксатор 10 отливок 8 в последней полуформе перед выби кой от преждевременного случайного их та.ътадения. Фиксатор представляет собой двуплечий рычаг 25 с крюком 26 на конце, установленный с помощью шарнирной опоры 27 на раме (на чертежах не показана). Другое плечо рычага 25 шарнирно связано с рабочим силовым приводом 28, который в свою очередь шарнирно закреплен как опора 27 на раме. В фальшплите 24 предусмотрен паз 29 для отвода рычага 25 от куста отливо.к 8. Автоматическая линия работает следующим образом.. В пескодувно-прессовом формовочном автомате 1 изготавливают форму 6 с вертикальным разъемом. При этом её с помощью прессо-выталкивающей плиты 11 соединяют с предыдущей формой и перемещают с помощью транспортера 2 на один щаг, равный толщине формы. После отвода плиты 11 в исходное положение стержнеукладчик 3 проставляет стержни. Затем с помощью зали вочного устрой ства 4 осуществляется заливка форм металлом. Затем формы транспортером 2 перемещаются к выбивному устройству, постепенно охлаждаясь. Прежде,чем земляная форма без отливки упадет на решетку 5, рычаг 25 подожмется к отливке 8 и зафиксирует ее на транспортере 2. Для этого рычаг 25 находится в опущенном состоянии и при движении форм продвигается через земляной ком до упора в отливку 8. В момент упора рычага в отливку движение транспортера прекращается. Для большей гарантии удержания отливки в форме от падения на решетку 5, большая половина куста отливки размещена в последующей форме, а меньщая-в предыдущей. Затем карет; ка 12 перемеидается на позицию - напротив фор,мы с отливкой до упора (на чертежах не показан) так, чтобы фальшплита 24 занимала положение против отливки 8, и контур ее выемки совпадал с контуром отливки. Включают электромагнит 21 (фальшплита намагничивается) , а затем с помощью привода 18 поджимают фальшплиту к отливке, н она при6тягивает ее. Затем с помощью привода 28 и шарнирно-рычажной системы 30 крюк 25 Через паз 29 отводят вверх. Фальшплиту с отливкой отводят в исходное положение по стрелке В. Затем каретку 12 перемещают на ПОЗИЦИЮ над выбивной решеткой 7, где происходит отключение электромагнита, и отливка 8 падает на упомянутую решетку, где происходит отделение от нее остатков стержневхэй и формовочной смеси. Транспортер 2 перемещает формы 6 на очередной шаг, и земляной ком падает на решетку 5, При этом после удаления отливки из формы рычаг 25 опускают, и в процессе движения транспортера он вновь проходит через земляной ком до упора в отливку, фиксируя ее. Далее цикл повторяется.. Формула изобретения Автоматическая линия для безопочной горизонтально-стопочной формовки, содержащая последовательно расположенные формовочный автомат, стержнеукладчик, транспортер для перемещения собранной формы, заливочное устройГство, фиксируюЦ5ее средство, две параллельные выбивные решетки, одна из которых установлена за транспортером и соосно с ним, и устройство для отделения отливок от форм с приводом для возвратно-поступательного перемещения его параллельно продольной, оси упомянутой решетки, отличающаяся тем, что, с целью улучшения условий ее обслуживания, устройство для отделения отливок от форм снабжено дополнительным приводом для возвратно-поступательного перемещения его перпендикулярно продольной оси выбивных решеток, смонтированных рядом в одной горизонтальной плоскости. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3749151, кл. 164-322, 1973.. 2.Патент США N 3923095, кл. 164-404, 1975. 3.Авторское свидетельство СССР ;по заявке № 2084460/02, кл. В 22 D 47/02, 1974:

4

V / x/-.

}

10

m rlliUiniM1-i:l

Фиг f

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1974 |

|

SU743784A1 |

| Пресс для обрезки отливок | 1980 |

|

SU900974A1 |

| Автоматическая линия для получения отливок в стопочных формах | 1976 |

|

SU662268A1 |

| Установка для выбивки безопочныхСТОпОчНыХ фОРМ | 1979 |

|

SU846095A1 |

| Установка для выбивки безопочных стопочных форм | 1981 |

|

SU980956A1 |

| Установка для выбивки форм | 1976 |

|

SU662262A1 |

| Автоматическая литейная линия | 1979 |

|

SU821061A1 |

| Установка для выбивки стопочных форм | 1982 |

|

SU1072993A1 |

| Автоматическая линия для изготовления безопочных форм с вертикальным разъемом | 1978 |

|

SU749566A1 |

| Линия для изготовления отливок в безопочных формах с вертикальным разъемом | 1989 |

|

SU1708511A1 |

Авторы

Даты

1980-06-05—Публикация

1978-02-09—Подача