а

Од

|

1чЭ

Изобретение относится к литейному производству, в частности к автоматическим линиям изготовления литых леталеук

Известна автоматическая поточная линия для производства отливок, содержащая установленные в технологической последовательности агрегат спаривания, механизм кантования и протяжки, кантователь, сборщик форм, подъемные и приемные столы и транспортные средства: рольганги, шагающие конвейера и т.д. 1.

Недостаток известной линии состоит в каскадном расположении рольгангов и приемных CToJiOB участка одного функционального Назначения (при подаче и возврате подмодельной плиты производится ее многократное опускание на рольганги приемными столами), что приводит к увеличению высоть рольгангов и необходимости поднимать или опускать сочленяемое или встраиваемое технологическое оборудование.

, Известна такж1е автоматическая линия изготовления форм, содержащая распаровщик с механизмом установки опок, кантователь, подъемные рольганги, выбивную установку со сталкивателем, механизм передачи оснастки и транспортные ветви {2.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является автоматическая линия, содержащая участок формовки с вибростолом, смеситель, участок, отверждения с механизмом срезки излишков смеси, сборщик форм, ветвь заливки форм, выбивную установку, распаронгцкк с механизмом установки опок, кантователь, подъемные рольганги, механизм передачи оснастки и транспортные ветви охлаждения форм, возврата подопочЯых плит и накопления собранных форм 3.

Недостатком этой линии является то, что в местах пересечения транспортные ветви проходят одна над другой на разном уровне, что увеличивает высоту конвейеров, приводит к необходимости соответственно поднимать сочленяемое или вcтpa iвaeмoe технологическое оборудование и отходящие от него транспортные ветви, увеличивает металлоемкость и усложняет конструкцию линии, ухудшает ее обслуживание, особенно в зоне пересечения- транспортных ветвей.

Целый изобретения является упрощение конструкции и улучшение обслуживания.

Поставленная цель достигается тем, что в автоматической линии изготовления отливок, содержащей участок формовки с вибростолом, смеситель, участок отверждения с Механизмом срезки излип1ков смеси, сборuiHK форм, ветвь заливки форм, выбивную установку, распаровщик с механизмом установки опок, кантователь, подъемные рольганги, механизмы передачи оснастки и транспортные ветви охлаждения форм, возврата подопочны.х плит R накопления собранных

форм,транспортная ветвь возврата подопочных плит расположена под транспортной ветвью охлаждения форм и при выходе изпод, нее сходится в одной зоне и На одном уровне с транспортной ветвью накопления собранных форм, причем в этой зоне установлен механизм передачи оснастки с возможностью, взаимодействия указанных транспортных ветвей.

Такое взаимное расположение и выполнение транспортных ветвей и встраивание в.., зоне схождения их отрезков , механизма передачи оснастки дает возможность уменьшить высоту опор трайспортных ветвей, упростить их конструкцию и снизить металлоемкость; упростить встраивание технологического оборудования между транспортными ветвями.

Уменьшение высоты транспортных ветвей улучшает условия при обслуживании линии и ее ремонте, улучщает доступ к ее узлам.

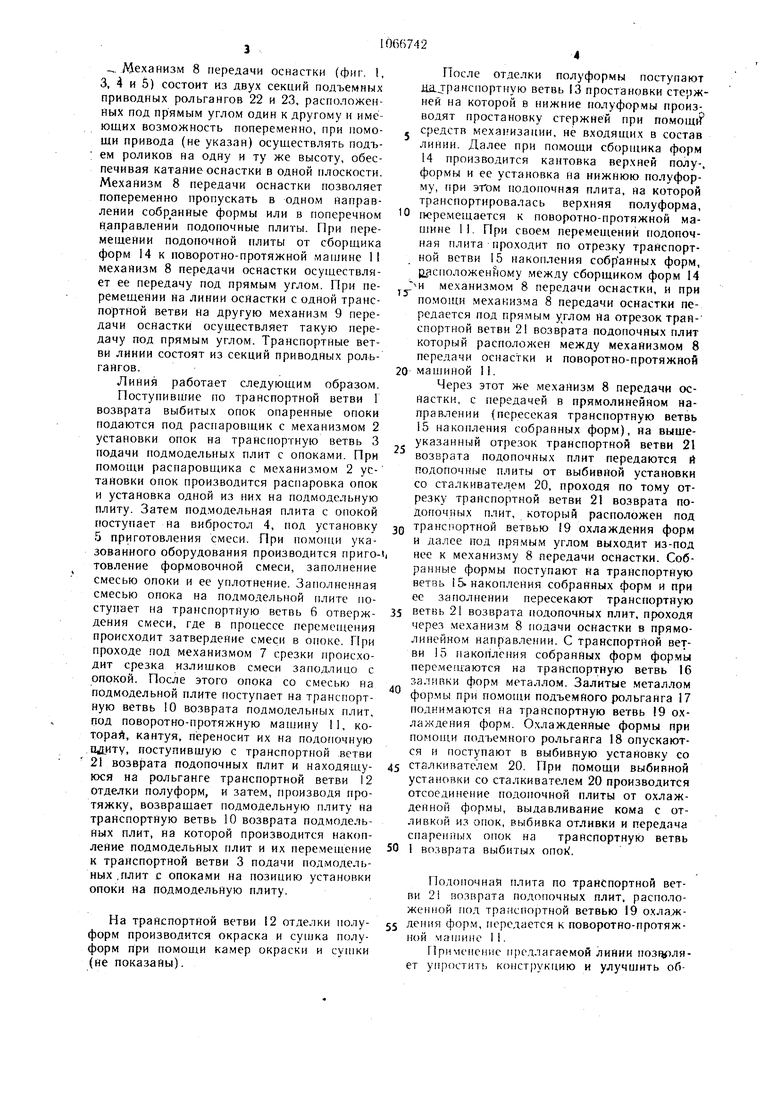

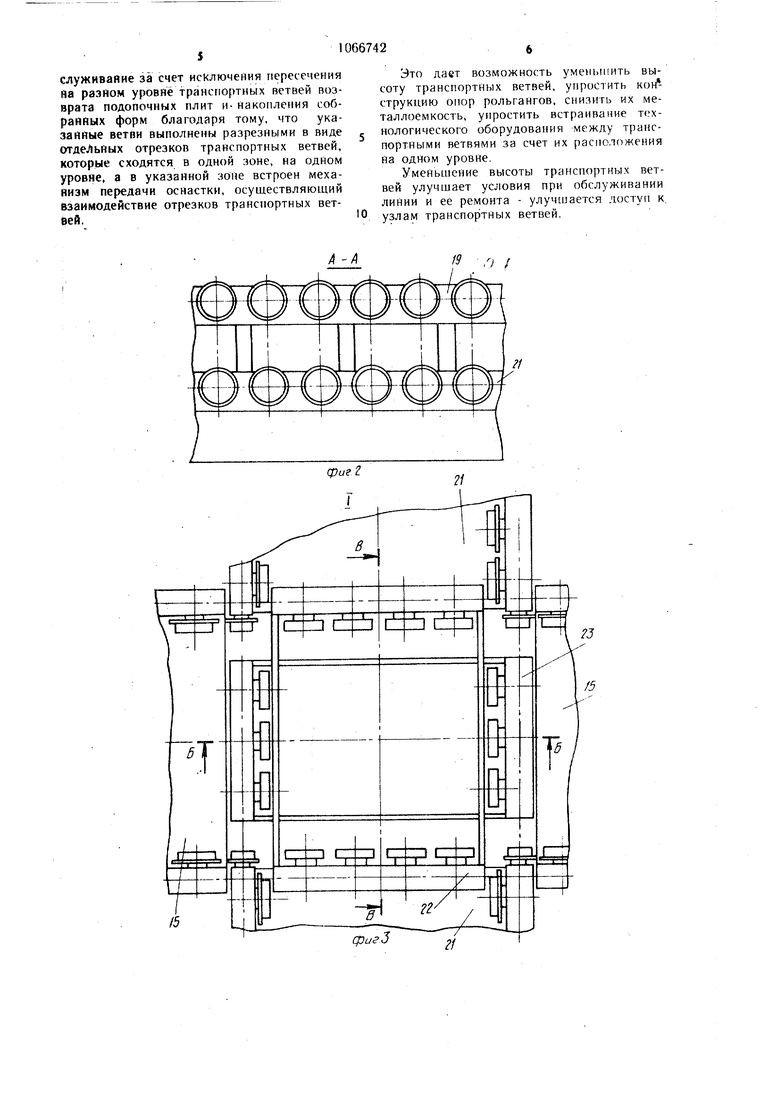

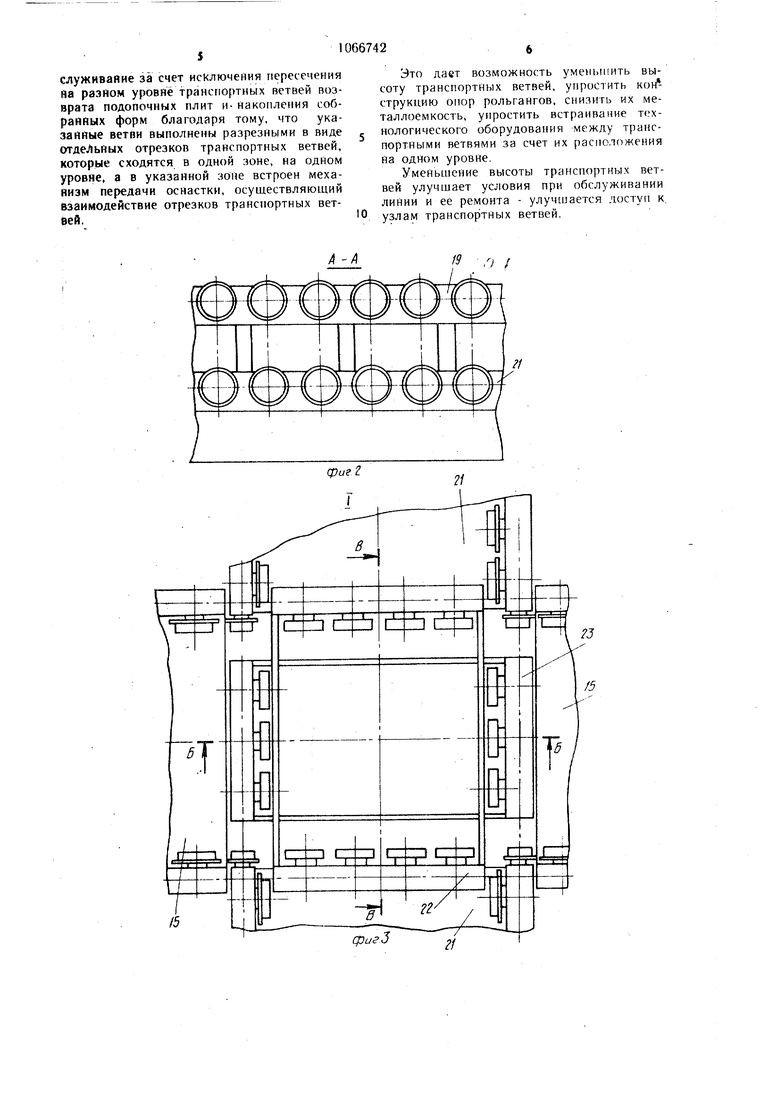

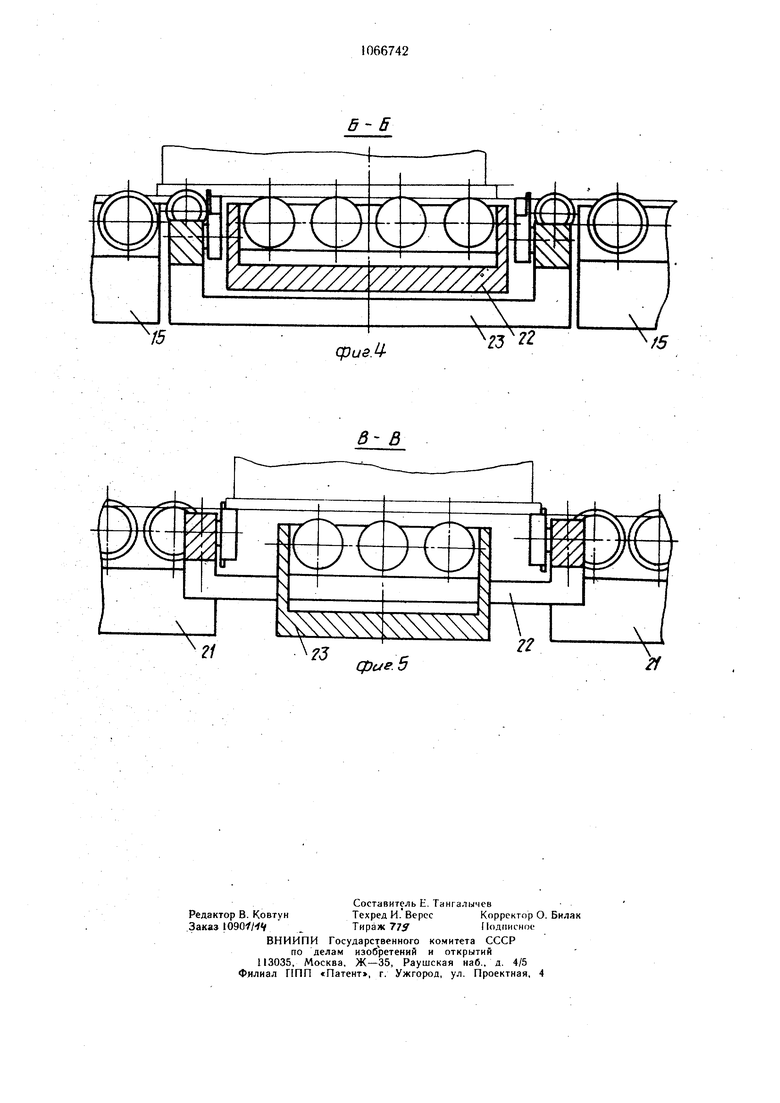

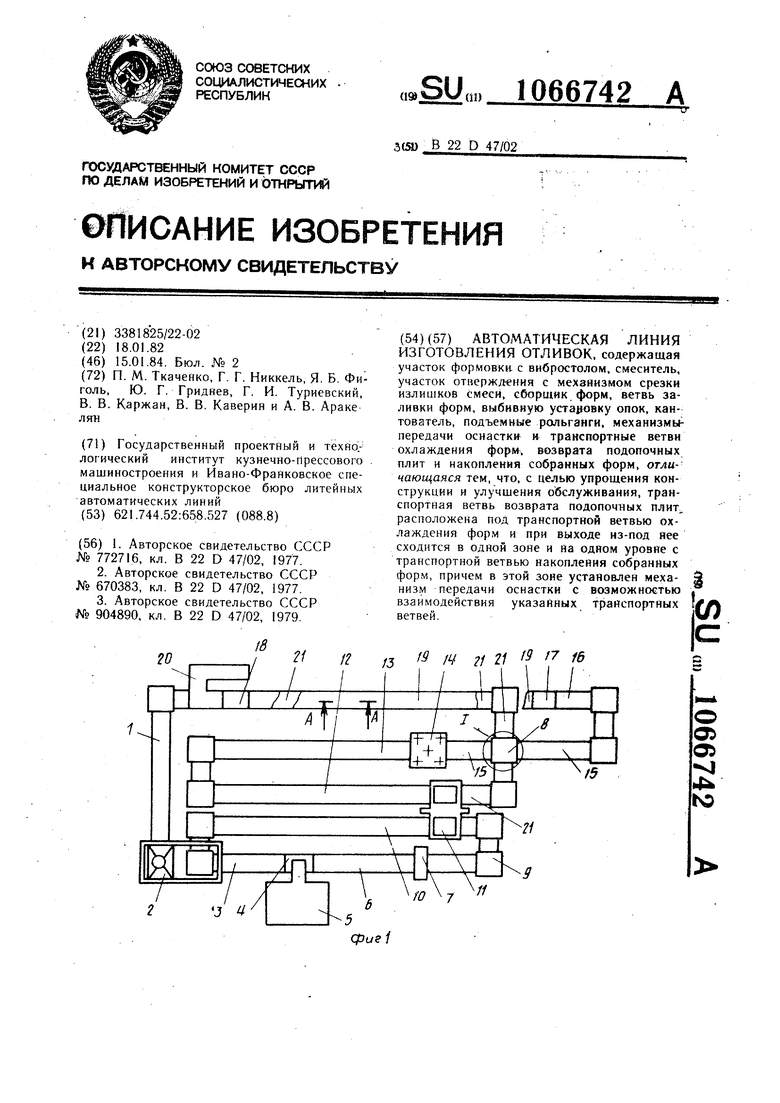

На фиг. 1 изображена автоматическая линия изготовления отливок в плане, общий вид; на фиг. 2 - разрез А-А на фиг. 1; На фиг. 3--- узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 разрез В-В на фиг. 3.

Автоматическая линия изготовления отливок (фиг. 1) состоит из транспортной ветви 1, возврата вь1бить х опок, распаровщика с механизмом 2 установки опок, транспортной ветви 3 подачи подмодельиых п.чит с опоками, вибростола 4, установки 5 приготовления смеси, транспортной ветви 6 отверждения смеси, механизма срезки 7, механизмов 8 I; 9 передачи оснастки, транспорт йой ветви 10 возврата подмодельиых плит, поворотно-протяжной машины 11, транспортной ветви 12 отделки полуформ, транспорт-ной ветви 13 простановки стержней, сборщика форм 14, транспортной ветви накопления собранных форм, транспортной ветви 16 заливки форм металлом, подъемных рольгангов 7 и 18, транспортной ветви 19 охлаждения форм, выбивной установки со стал кивателем 20 и транспортной ветви 21 возврата подопочных плит, расположенной под транспортной ветвью 19 охлаждения форм (фиг. 2), и которая при выходе из-под нее (под прямым углом) пересекается с транспортной ветвью 15 Накопления собранных форм.

Пересекающ,иеся транспортные ветви возврата 21 подоночных плит и пакоиления 15 собранных форм выполнены разрезными в виде отдельных отрезков транспортных ветвей, которые сходятся в одной зоне, на одном уровне, причем в указанной зоне встроен механизм 8 передачи оснастки. Указанное расположение транспортных ветвей 15 и 2 и механизма 8 передачи останастки обеспечивает попеременное катание оснастки в одной плоскости по обеим транспортным . -„Механизм 8 передачи оснастки (фиг. 1, 3, 4 и 5) состоит из двух секций подъемных приводных рольгангов 22 и 23, расположенных под прямым углом один к другому и имеющих возможность попеременно, при помощи привода (не указан) осуществлять подъем роликов на одну и ту же высоту, обеспечивая катание оснастки в одной плоскости. Механизм 8 передачи оснастки позволяет попеременно пропускать в одном направЛенин собр анные формы или в поперечном Н.аправлении подоночные плиты. При перемещении подопочной плиты от сборщика форм 14 к поворотно-протяжной ма1иине 11 механизм 8 передачи оснастки осуществляет ее передачу под прямым углом. При перемещении на линии оснастки с одной транспортной ветви На другую механизм 9 передачи оснастки осуществляет такую передачу под прямым углом. Транспортные ветви линии состоят из секций приводных рольгангов. Линия работает следующим образом. Поступившие по транспортной ветви 1 возврата выбитых опок опаренные опоки подаются под распаровщик с механизмом 2 установки опок на транспортную ветвь 3 подачи подмодельных плит с опоками. При помощи распаровщика с механизмом 2 установки опок производится распаровка опок и установка одной из них на подмодельную плиту. Затем подмодельная плита с опокой поступает на вибростол 4, под установку 5 приготовления смеси. При помощи указованного оборудования производится приготовление формовочной смеси, заполнение смесью опоки и ее уплотнение. Заполненная смесью опока на подмодельной плите поступает на транспортную ветвь 6 отверждения смеси, где в процессе перемещения происходит затвердение смеси в оггоке. При проходе под механизмом 7 срезки происходит срезка излищков смеси заподлицо с опокой. После этого опока со смесью на подмодельной плите поступает на транспортную ветвь 10 возврата подмодельных плит, под поворотно-протяжную мащину II, которай, кантуя, переносит их на подогючную , поступившую с транспортной ветви 21 возврата подопочных плит и находящуюся на рольганге транспортной ветви 12 отделки полуформ, и затем, производя протяжку, возвращает подмодельную плиту на транспортную ветвь 10 возврата подмодельных плит, на которой производится накопление подмодельных плит и их перемещение к транспортной ветви 3 подачи подмодельных ,плит с опоками на позицию установки опоки на подмодельную плиту. На транспортной ветви 12 отделки полуформ производится окраска и сушка полуформ при помощи камер окраски и сутки (не показаны). После отделки полуформы поступают ширанспортпую ветвь 13 простановки стержней на которой в нижние полуфор.мы производят простановку стержней при помощ средств механизации, не входящих в состав линии. Далее при помощи сборпхика форм 14 производится кантовка верхней полу-, формы и ее установка на нижнюю полуформу, при эГом подопочная плита, на которой транспортировалась верхняя полуформа, перемещается к поворотно-протяжной маijJHHe II. При своем перемещении подопочная плита проходит по отрезку транспортной ветви 15 накопления собранных форм, расположенному между сборщиком форм 14 и механизмом 8 передачи оснастки, и при помощи механизма 8 передачи оснастки передается под прямым углом на отрезок транспортной ветви 21 возврата подопочных плит который расположен между механизмом 8 передачи оснастки и поворотно-протяжной машиной I. Через этот же механизм 8 передачи оснастки, с передачей в прямолинейном направлении (пересекая транспортную ветвь 15 накопления собранных форм), на вышеуказанный отрезок транспортной ветви 21 возврата подопочных плит передаются и подопечные плиты от выбивной установки со сталкивателем 20, проходя по тому отрезку транспортной ветви 21 возврата подопочных плит, который расположен под транспортной ветвью 19 охлаждения форм и далее под прямым углом выходит из-под нее к механизму 8 передачи оснастки. Собранные формы поступают на транспортную ветвь 15. накопления собранных форм и при ее заполнении пересекают транспортную ветвь 21 возврата подопочных плит, проходя через механизм 8 подачи оснастки в прямолинейном направлении. С транспортной ветви 15 накопления собранных форм формы перемещаются на транспортную ветвь 16 заливки форм металлом. Залитые металлом формы при помощи подъемного рольганга 17 подни.маются на транспортную ветвь 9 охлаждения форм. Охлажденные формы при помощи подъемного рольганга 18 опускаются н поступают в выбивную установку со сталкивателем 20. При помощи выбивной установки со сталкивателем 20 производится отсоединение подопочной плиты от охлажденной формы, выдавливание кома с отливкой из опок, выбивка отливки и передача спаренных опок на транспортную ветвь 1 возврата выбитых onok. Подоночная плита по транспортной ветви 21 яозЕфата подопочных плит, расположенной под транспортной ветвью 19 охла.ждения форм, передается к поворотно-протяжной машине 1 1. Применение предлагаемой линии упростить конст)укцию и улучшить обслуживайие за счет исключения пересечения ИЗ разном уровне транспортных ветвей возврата подопечных плит и-накопления собранных форм благодаря тому, что указанные ветви выполнены разрезными в виде отдельных отрезков транспортных ветвей, которые сходятся в одной зоне, на одном уровне, а в указанной зоне встроен мехавнзм передачи оснасткн, осуществляющий взаимодействие отрезков транспортных ветвей.

К -XI

Это дает возможность уменьшить высоту транспортных ветвей, упростить кон струкцию опор рольгангов, снизить их металлоемкость, упростить встраивание технологического оборудования между транспортными ветвями за счет их расположения на одном уровне.

Уменьшение высоты транспортных ветвей улучшает условия при обслуживании линии и ее ремонта - улучшается доступ к. узлам транспортных ветвей.

.9 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая литейная линия | 1979 |

|

SU865525A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Линия изготовления отливок в формах из холоднотвердеющих смесей | 1979 |

|

SU904890A1 |

| Автоматическая литейная линия | 1987 |

|

SU1447567A1 |

АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК, содержащая участок формовки с вибростолом, смеситель, участок отверждения с механизмом срезки излишков смеси, сборщик форм, ветвь заливки форм, выбивную установку опок, кантователь, подъемные рольганги, механизмы передачи оснастк и транспортные ветви охлаждения , возврата подопочных плит и накопления собранных форм, отличающаяся тем, что, с целью упрощения конструкции и улучшения обслуживания, транспортная ветвь возврата подопочных плит расположена под транспортной ветвью охлаждения форм и при выходе из-под нее сходится в одной зоне и На одном уровне с транспортной ветвью накопления собранных форм, причем в этой зоне установлен механизм передачи оснастки с возможностью (Л взаимодействия указанных транспортных ветвей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-01-15—Публикация

1982-01-18—Подача