СП 4

СО

СП

Изобретение относится к металлургии, в частности к разработке составов сплавов для улучшения качества рельсовой стали.

Известен сплав lj для раскисления стали, содержащий, мас.%: Марганец50-70,0

Алюминий10-25,О

Кремний0,9-5,0

Углерод0,7-2,0

ЖелезоОстальное

Однако при использовании указанного сплава в стали образуется повышенное количество сульфидов и строчечных оксидных включений.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является сплав l содержавший, мас.%:

Кремний25-40

Марганец45-65

Алюминий 0,5-5,0 Кальций0,4-4,0

Магний0,2-2,0

ЖелезоОстальное

Однако при обработке рельсовой стали известным сплавом она имеет недостаточную ударную вязкость, а также высокую загрязненность неметаллическими включениями.

Цель изобретения - снижение загряненности стали неметаллическими включениями и повьапение ее ударной вязкости.

Указанная цель достигается тем. что сплав для раскисления стали, В шючаю1ф1й кремний, марганец, алюминий, кальций, магний и железо, содержит компоненты при следующем соотношении , мае.%:

Кремний41-50,0

. Марганец8-18,0

Алюминий6-9,0

Кальций0,5-1,9

Магний0,4-1,9

ЖелезоОстальное

Сущность изобретения заключается в изменении соотношения компонентов сплава: увеличении содержания кремни и алюминия и снижении содержания марганца.

Марганец сам не является эффективным раскислителем и не может снизить содержания кислорода в металле, содержащем более 0,15-0,20% углерода. Однако, его роль существенная при наличии таких раскислителей как кремний и алюминий, раскислительная

способность которых в присутствии марганца возрастает.

Концентрация кремния и алюминия выбирается таким образом, чтобы

соблюдалось соотношение Si:Al, равное 5-6,4, при этом в стали получают допустимое количество строчечных оксидов и необходимую ударную вязкость. С увеличением отношения 5i/АЕ от 6,4 до 9,0 возрастает общая загрязненность металла, в том числе и загрязненность строчечными оксидами. Металлографические исследование показало, что повышенная общая загрязненность металла в последнем случае объясняется также малой долей алюмосиликатов кальция и магния от общего количества включения. Снижение доли кальция и магния в сплаве ниже

0 соответственно 0,5 и 0,4% уже сопровождается повышением доли строчечных оксидных включений, особенно заметно это становится после снижения содержания их ниже соответственно

5 0,4 и 0,2%. Превышение содержания кальция вьш1е 1,9% и магния вьпае 0,9% сопровождается выделением белого дыма, что ухудшает экологию без улучшения качества стали.

0

Вьтлавляют .сплавы, соответствующие известному и предлагаемому составам.

Технология выплавки состоит из расплавления силикомарганца и ввода

5 в расплав ферросилиция, а также марганца, алюминия, кальция и магния.

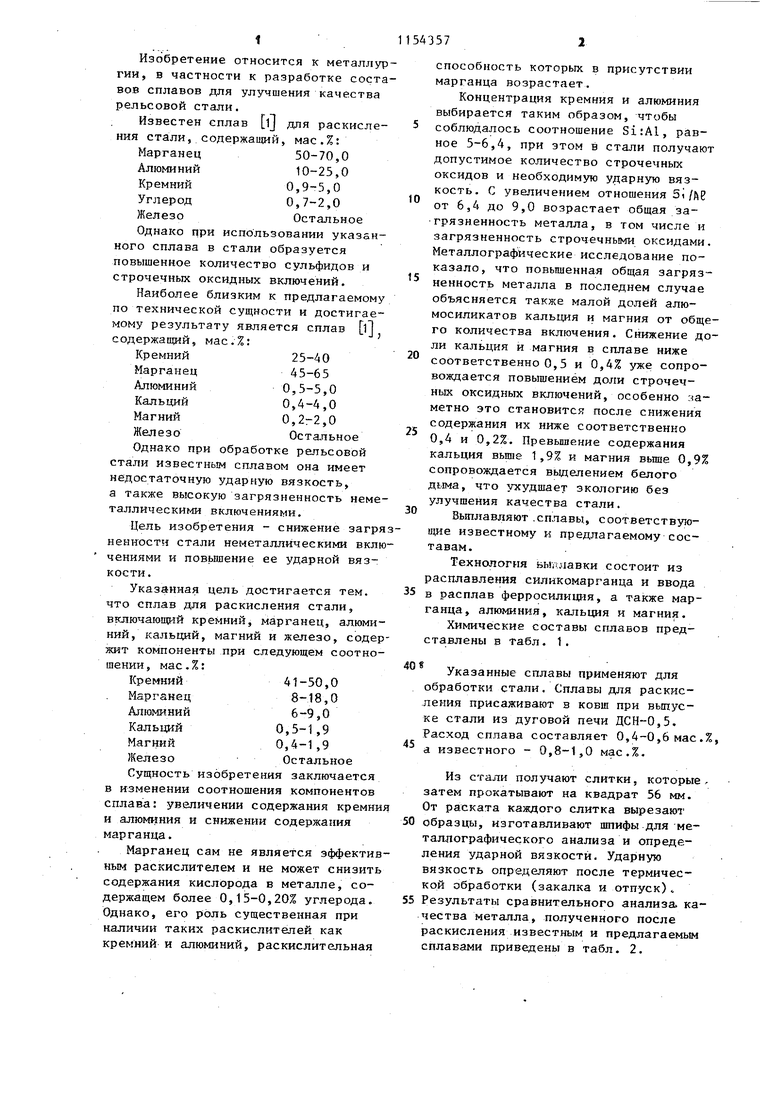

Химические составы сплавов представлены в табл. 1.

Указанные сплавы применяют для обработки стали. Сплавы для раскисления присаживают в ковш при вьщуске стали из дуговой печи ДСН-0,5. Расход сплава составляет 0,4-0,6 мас.%, а известного - 0,8-1,0 мас.%.

Из стали получают слитки, которые, затем прокатывают на квадрат 56 мм. От раската каждого слитка вырезают

0 образцы, изготавливают шпифы дляметаллографического анализа и определения ударной вязкости. Ударную вязкость определяют после термической обработки (закалка и отпуск)

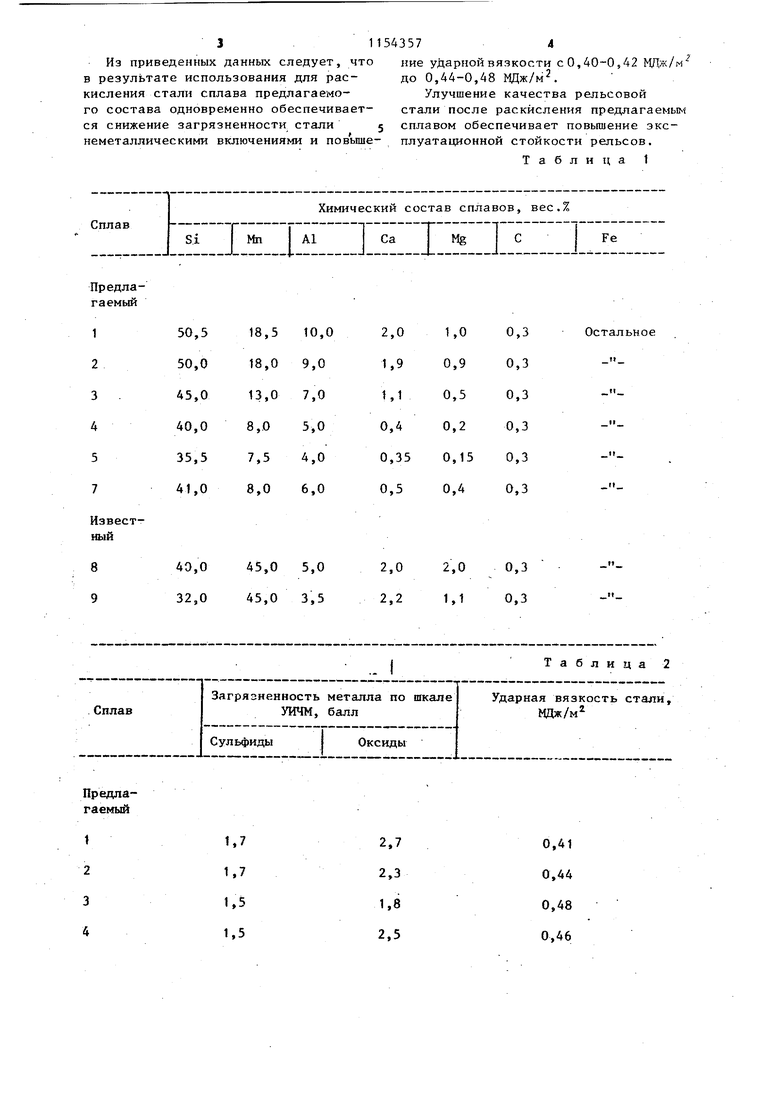

55 Результаты сравнительного анализа, качества металла, полученного после раскисления известным и предлагаемым сплавами приведены в табл. 2.

311543574

Из приведенных данных следует, что ние ударной вязкости с 0,40-0,42 МДж/н в результате использования для раскисления стали сплава предлагаемого состава одновременно обеспечивается снижение загрязненности стали неметаллическими включениями и повышедо 0,44-0,48 МДж/м.

Улучшение качества рельсовой стали после раскисления предлагаемыь 5 сплавом обеспечивает повышение эксплуатационной стойкости рельсов. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1148887A1 |

| Сплав для раскисления и легирования стали | 1977 |

|

SU651046A1 |

| Способ раскисления и микролегирования рельсовой стали | 1983 |

|

SU1117323A1 |

| СПЛАВ "КАЗАХСТАНСКИЙ" ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2008 |

|

RU2395609C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| СПОСОБ РАСКИСЛЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 1998 |

|

RU2157853C2 |

| СТАЛЬ | 2005 |

|

RU2303647C2 |

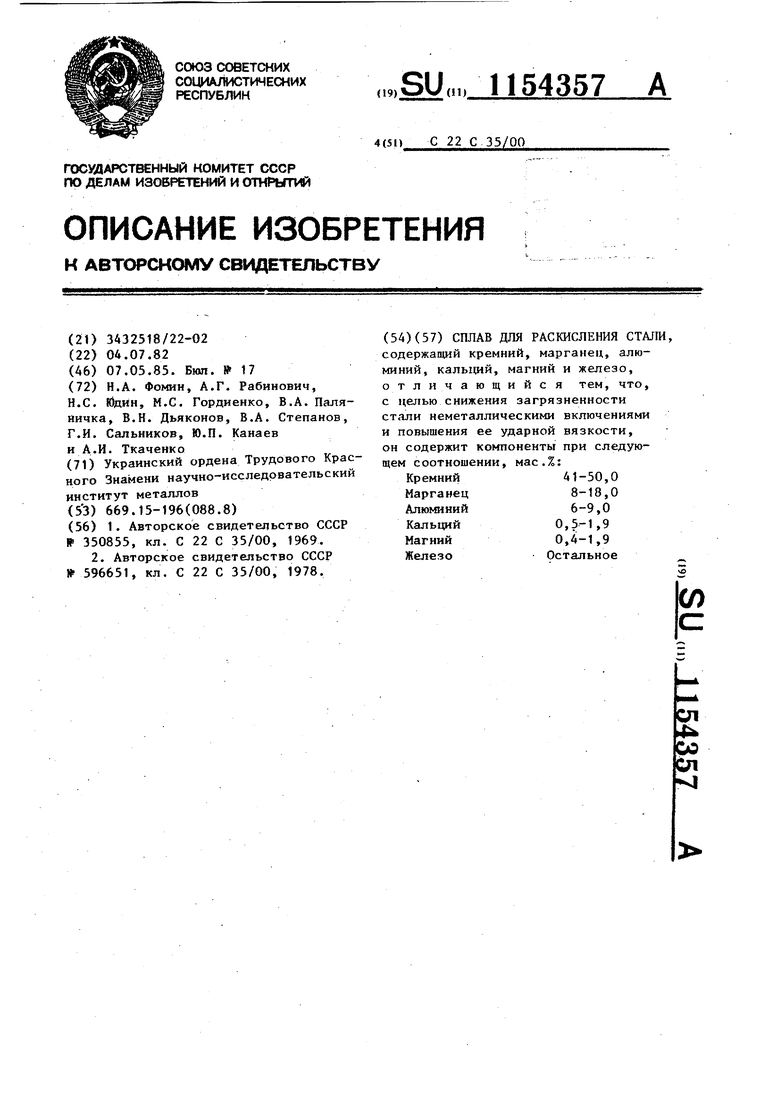

СПЛАВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ, содержащий кремний, марганец, алюминий, калыщй, магний и железо, отличающийся тем, что, с целью снижения загрязненности стали неметаллическими включениями и повышения ее ударной вязкости, он содержит компоненты при следующем соотношении, мас.Х: Кремний41-50,0 Марганец8-18,0 Алюминий6-9,0 Кальций0,5-1,9 Магний0,4-1,9 ЖелезоОстальное (Л

1,7 1,7 1,5 1,5

Таблица 2

0,41 0,44 0,48 0,46

Загряэяеняость металла по шкале УИЧМ, балл

Сплав

Сульфиды

1,6

1,5

2,1 2,5

Продолжение табл.2

Ударвая вязкость стали, НДж/м

Оксиды

0,42 0,47

0,42 0,40

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 0 |

|

SU350855A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав для раскисления и модифицирования стали | 1976 |

|

SU596651A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1982-07-04—Подача