го ч

Ф оо

i4

Изобретение относится к обогаще-нию 11варцитсодержащего сырья, используемого в керамической промышленности, в частности для получения фарфоровой посуды.

Известен способ получения концентрата из каолиновых глин, включающий измельчение исходного материала, химическую обработку суспензии и ее магнитную сепарацию Cl3

Недостатком способа является неоправданная с точки зрения качества концентрата сложность технологических операций, требующая дополнительных затрат и производственных плещадей. ;

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения концентрата вторичных кварцитов, включающий сухое измельчение исходного материала, приготовление суспензии и последующее магнитное отделение примесей t23.

Недостатком известного способа является низкий выход обогащенного концентрата (не более 70.%) при сложной технологии обработки, так как значительная часть исходного материала теряется при седиментации, а другая часть - собственно на стадиймагнитного обогащения.

Кроме того, концентрат получается недостаточно очищенным от примесей, что находит свое отражение в величине белизны после магнитного отделения примесей.

Цель изобретения - повышение качества концентрата путем более полного извлечения слабомагнйтных примесей и оптимизации содержания красящих окислов в концентрате.

Указанная цель достигается тем, что согласно способу получения концентрата вторичных кварцитов, включающему сухое измельчение исходного материала, приготовление суспензии и последующую магнитную сепарацию, после сухого измельчения осуществляют мокрое измельчение исходного материала, а магнитную сепарацию выполняют при удельном расходе суспензии 0,12-0,24 л/мин см,

Кроме того, магнитную сепарацию осуществляют при индукции магнитного поля 8-10 тыс. Гс,

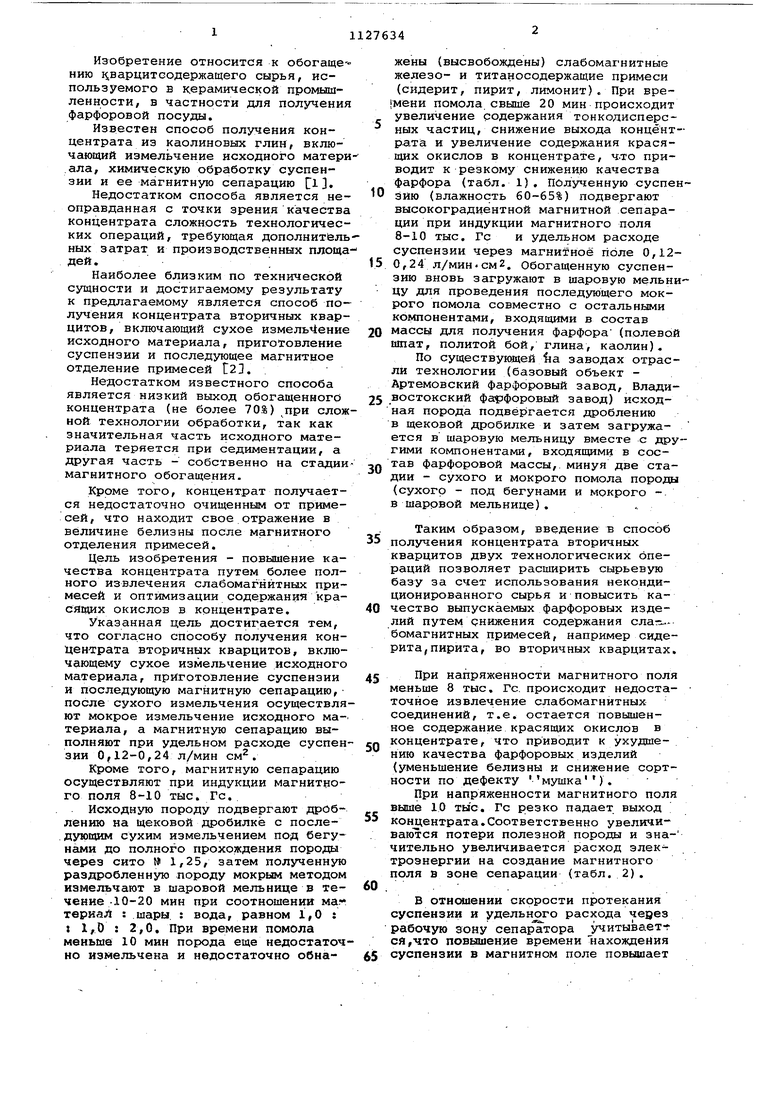

Исходную породу подвергают дроблению на щековой дробилке с после.дующим сухим измельчением под бегунами до полного прохождения породы через сито W 1,25, затем полученную раздробленную породу мокрым методом измельчают в шаровой мельнице в течение -10-20 мин при соотношении магтериаЛ : шары : вода, равном 1,0 : : 1,0 : 2,0, При времени помола меньше 10 мин порода еще недостаточно измельчена и недостаточно обнажены (высвобождены) слабомагнитные железо- и титаносодержащие примеси (сидерит, пирит, лимонит). При времени помола свыше 20 мин происходит увеличение содержания тонкодисперс ных частиц, снижение выхода концентрата и увеличение содержания красящих окислов в концентрате, ч-то приводит к резкому снижению качества фарфора (табл, 1), Полученную суспен0 зию (влажность 60-65%) подвергают высокоградиентной магнитной сепарации при индукции магнитного поля 8-10 тыс, Гс и удельном расходе суспензии через магнитное поле 0,125 0,24 л/мин.см2. Обогащенную суспензию вновь загружают в шаровую мельницу для проведения последующего мокрого помола совместно с остальными компонентами, входящими в состав

0 массы для получения фарфора (полевой шпат, политой бой, глина, каолин).

По существующей iia заводах отрасли технологии (базовый объект Артемовский фарфоровый завод, Влгщи5 востокский фарфоровый завод) исходная порода подвергается дроблению в щековой дробилке и затем загружается в шаровую мельницу вместе с другими компонентами, входящими в сосQ тав фарфоровой массы, минуя две стадии - сухого и мокрого помола породы (сухого - под бегунами и мокрого -. в шаровой мельнице), ..

Таким образом, введение в способ 5 получения концентрата вторичных

кварцитов двух технологических операций позволяет расширить сырьевую базу за счет использования некондиционированного сырья и повысить ка0 чество выпускаемых фарфоровых изделий путем снижения содержания слаг:-бомагнитных примесей, например сидерита, пирита, во вторичных кварцитах,

5 При напряженности магнитного поля меньше 8 тыс, Гс. происходит недоста- точное извлечение слабомагнитных соединений, т,е, остается повышенное содержание красящих окислов в концентрате, что приводит к ухудшению качества фарфоровых изделий (уменьшение белизны и снижение сортности по дефекту мушка),

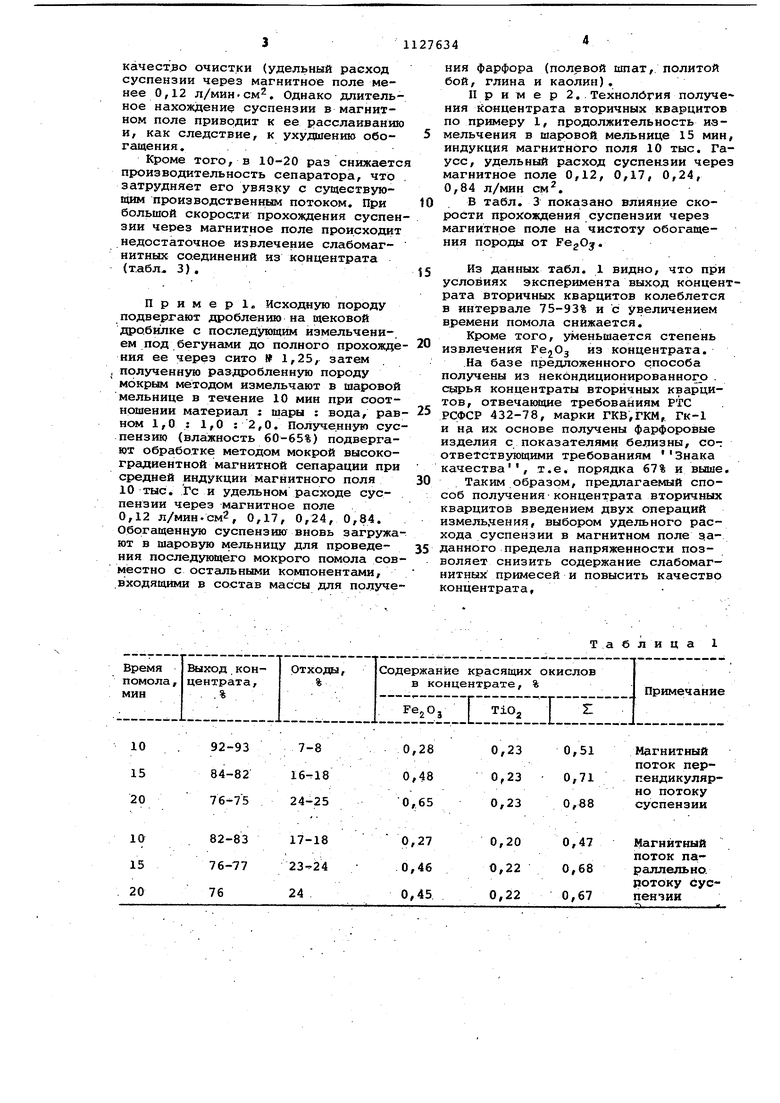

При напряженности магнитного поля выше 10 тыс, Гс резко падает выход

концентрата,Соответственно увеличиваю ся потери полезной породы и значительно увеличивается расход электроэнергии на создание магнитного поля в зоне сепарации (табл. 2),

В отношении скорости протекания

суспензии и удельного расхода чедез

рабочую зону сепара тора Jyчитывaeтr

ся,что повышение времени нахождения

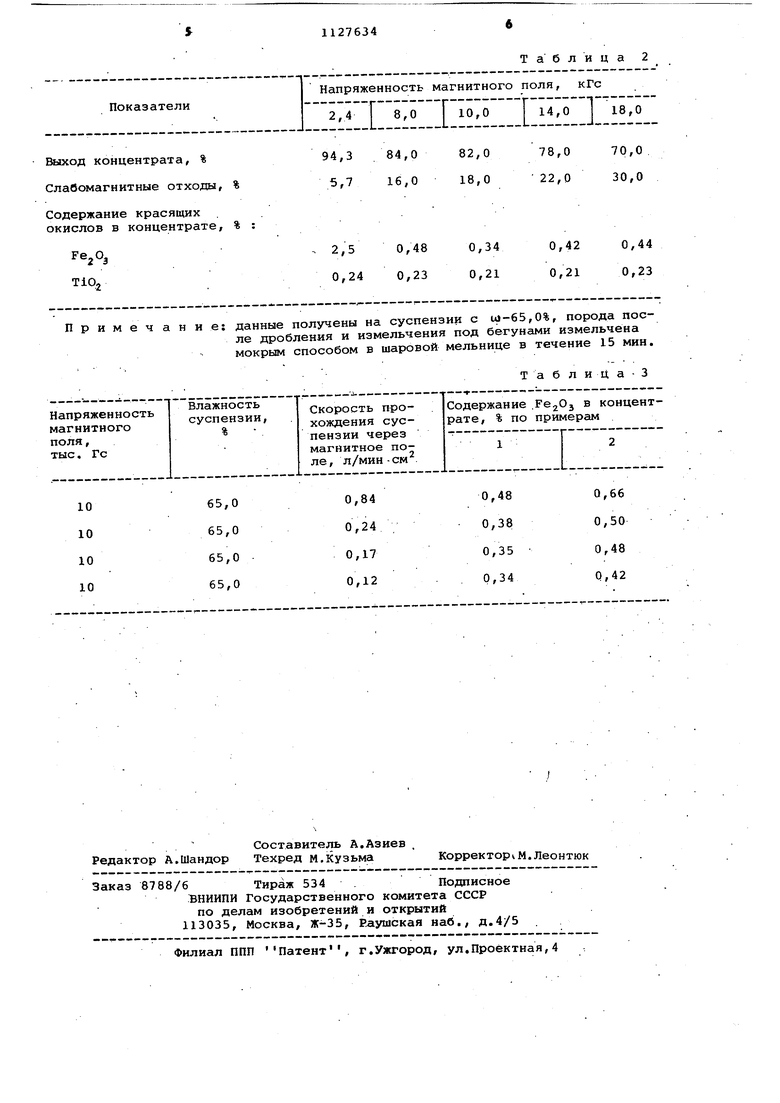

суспензии в магнитном поле повышает качество очистки (удельный расход суспензии через магнитное поле менее 0,12 л/мин-см. Однако длительное нахождение суспензии в магнитном поле приводит к ее расслаиванию и, как следствие, к ухудшению обогащения. Кроме того/ в 10-20 раз снижаетс производительность сепаратора, что затрудняет его увязку с существующим производственным потоком. При большой скорости прохождения суспен зии через магнитное поле происходит недостаточное извлечение слабомагнитных соединений из концентрата (табл. 3), Пример. Исходную породу подвергают дроблению на щековой дробилке с последующим измельчени-. ем под бегунами до полного прохожде ния ее через сито № 1/25, затем полученную раздробленную породу мокрым методом измельчают в шаровой мельнице в течение 10 мин при соотношении материал i шары : вода, рав ном 1,0: 1,0 i 2,0. Полученную сус пензию (влажность 60-65%) подвергают обработке методом мокрой высокоградиентной магнитной сепарации при средней индукции магнитного поля 10 тыс. Гс и удельном расходе суспензии через магнитное поле 0,12 л/мин.см2, 0,17, 0,24, 0,84. Обогащенную суспензию вновь загружа ют в шаровую мельницу для проведения последующего мокрого помола сов местно с остальными компонентами, входящими в состав массы для получе ния фарфора (полевой шпат, политой бой, глина и каолин). П р и м е р 2. Технология получе ния концентрата вторичных кварцитов по примеру 1, продолжительность измельчения в шаровой мельнице 15 мин, индукция магнитного поля 10 тыс. Гаусс, удельный расход суспензии через магнитное поле 0,12, 0/17, 0,24, 0/84 л/мин см. В табл. 3 показано влияние скорости прохождения суспензии через магнитное поле на чистоту обогащения породы от FegO. Из данных табл. 1 видно/ что при условиях эксперимента выход концентрата вторичных кварцитов колеблется в интервале 75-93% и с увеличением времени помола снижается. Кроме того, уменьшается степень извлечения из концентрата. .На базе предложенного способа получены из некондиционированногр . сырья концентраты вторичных кварцитов, отвечающие требованиям РТС РСФСР 432-78, марки ГКВ/ГКМ, Гк-1 и на их основе получены фарфоровые изделия с показателями белизны/ соответствующими требованиям Знака качества, т.е. порядка 67% и выше. Таким образом, предлагаемый способ получения концентрата вторичных кварцитов введением двух операций измель,чения, выбором удельного расхода суспензии в магнитном поле заданного предела напряженности позволяет снизить содержание слабомагнитных примесей и повысить качество концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1030342A1 |

| СПОСОБ ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ЖЕЛЕЗНЫХ РУД | 2022 |

|

RU2791755C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЬ-КОБАЛЬТОВЫХ РУД | 2002 |

|

RU2221065C2 |

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ ТОНКОВКРАПЛЕННЫХ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1999 |

|

RU2147936C1 |

| Способ обогащения полевошпатовых руд | 2023 |

|

RU2812970C1 |

| Способ разделения руд, содержащих магнитные минералы | 1990 |

|

SU1747171A1 |

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 1998 |

|

RU2123389C1 |

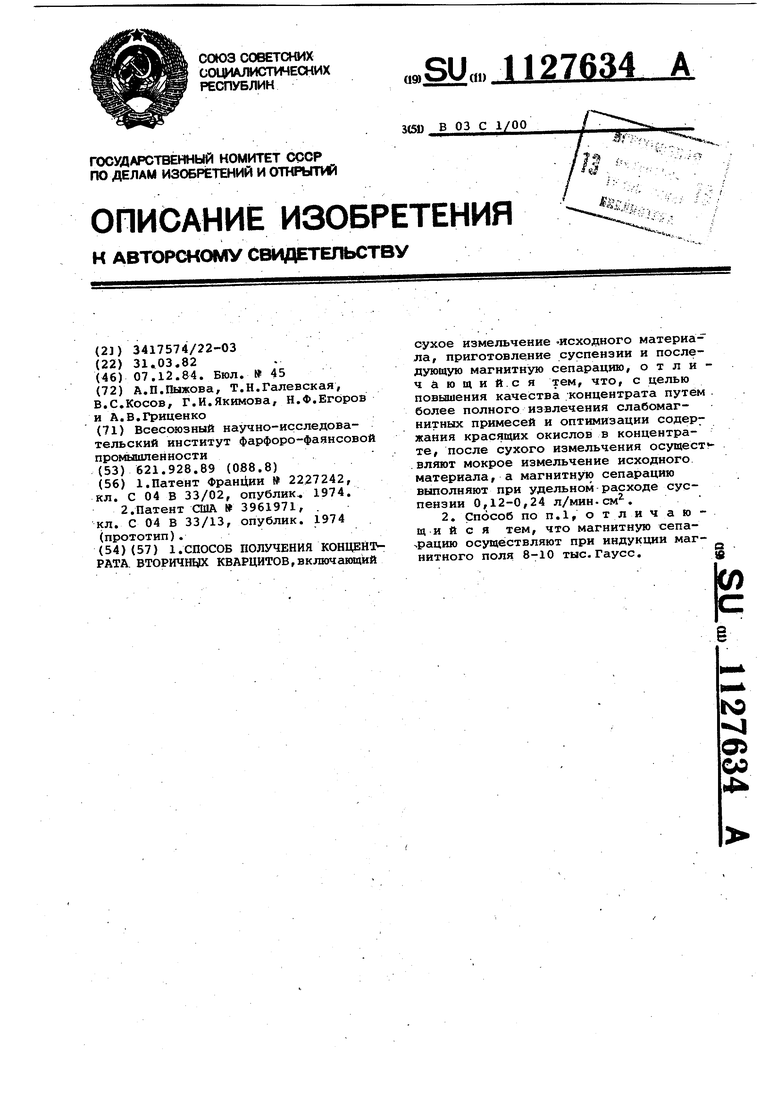

1.СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ВТОРИЧНЫХ КВАРЦИТОВ,включающий сухое измельчение -исходного материала, приготовление суспензии и последующую магнитную сепарацию, о т л и ч дющий.с я тем, что, с целью повышения качества концентрата путём . более полного извлечения слабомагнитных примесей и оптимизации содержания красящих окислов в концентрате, после сухого измельчения осущест .вляют мокрое измельчение исходного материала, а магнитну|о сепарацию выполняют при удельном расходе суспензии 0,12-0,24 л/мин, см. 2. Способ по П.1, о тли ча ю щи и с я тем, что магнитную сепафацию осуществляют при индукции магнитного поля 8-10 тыс. Гаусс. §

Таблица 1 Примечание:

Таблица 2 данные получены на суспензии с uJ-65,0%, порода после дробления и измельчения под бегунами измельчена мокрым способом в шаровой мельнице в течение 15 мин. Т а б л и ц а - 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-12-07—Публикация

1982-03-31—Подача