Изобретение относится к металлургии, в частности к прокатному производству, и совершенствует конструкцию устройств для получения однородной мелкодисперсной водомасляной смеси в системах подготовки и подач-и технологической смазки на валки станов горячей прокатки.

Известны устройства для получения водомасляной смеси, в которых процесс смешения происходит в результате взаимодействия высокоскоростных потоков смешиваемых компонентов. Повышение степени однородности здесь достигается предварительным активным взаимодействием врашающихся потоков 1.

Однако такое решение характеризуется невысокой экономичностью, связанной с необходимостью использования компонентов смешения с высокими энергопараметрами. Так, для получения однородности водомасляной смеси требуется вода с давлением свыше 10 атм, при этом давление масла должно находиться в пределах не ниже 4 - 6 атм в зависимости от его вязкости. Это повышает общую металлоемкость устройств, требует использования высоконапорного оборудования, значительно усложняет обслуживание, что снижает в целом экономичность работы.

Для смешения жидких сред с низкими энергопараметрами используют устройствах механическим перемешиванием.

Наиболее близким техническим решением к изобретению является устройство для получения мелкодисперсной водомасляной смеси, содержашее корпус с дниш,ем, размещенный внутри него узел смешения, систему подвода и отвода смеси 2.

Узел смешения выполнен в виде вращающейся мешалки турбинного или пропеллерного типа. Для повышения равномерности смешения устанавливают вблизи стенок корпуса отбойные перегородки.

Недостатками известного устройства являются следуюшие:

качество смешения зависит от эффективности вращения мешалки, что вызывает повышенный расход электроэнергии, особенно в аппаратах с большим рабочим объемом, а также при использов,ании вязких сред; формирование радиальной неоднородности в процессе смешения, что требует дополнительного участка объема для ее выравнивания; конструктивная сложность и эксплуатационная ненадежность, связанная с наличием вращающихся и уплотнительных элементов, а также с необходимостью наличия электропривода; нагрев сред в процессе смешения из-за механического преодоления сил вязкости; невысокая степень диспергирования (порядка 5 мкм), для повыщения которой требуется дополнительный расход энергии.

Цель изобретения - повышение экономичности смешения водомасляной смеси с низкими энергетическими параметрами. Указанная цель достигается тем, что в

устройстве для получения мелкодисперсной водомасляной смеси, содержащем емкость смешения с крышкой, систему подвода и отвода смеси, емкость смешения снабжена рядом стационарных уголков, жестко установленных торцами своих полок с щелевыми отверстиями на днище емкости, при этом в днище дополнительно установлены подводы под каждый уголок.

Кроме того, длина щелей в полках уголков превышает их ширину в 10-15 раз, а

5 углы между щелями и гранями уголков составляют 15-45°.

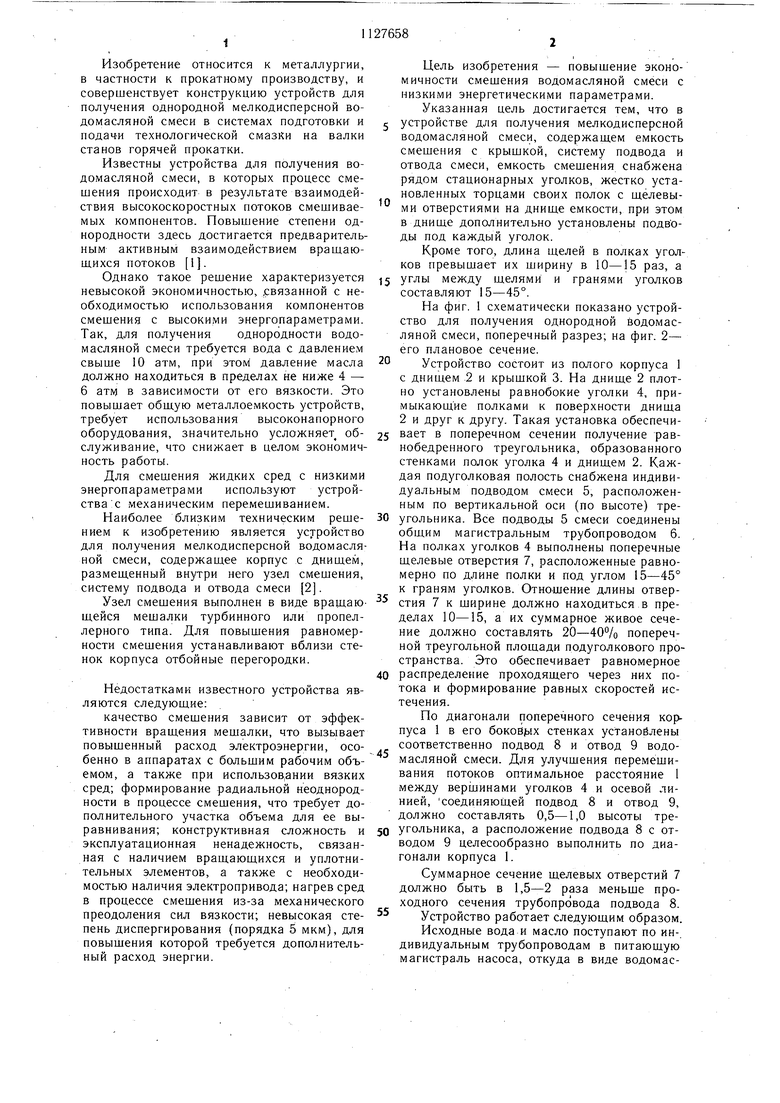

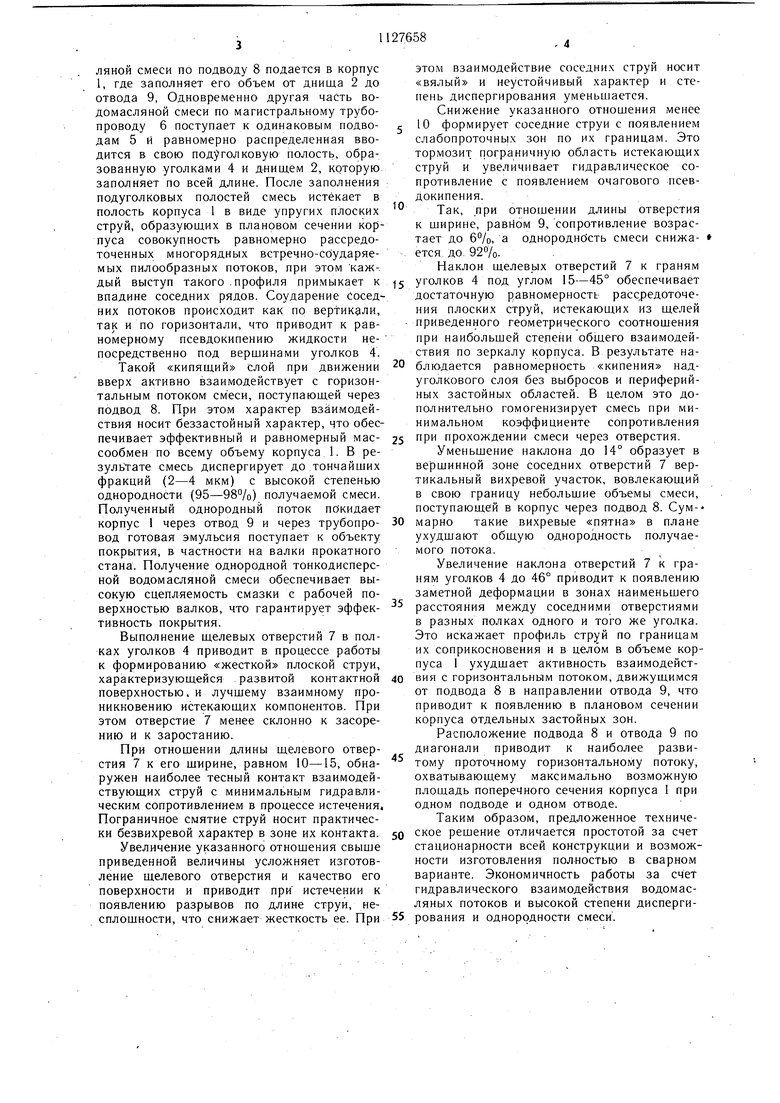

На фиг. 1 схематически показано устройство для получения однородной водомасляной смеси, поперечный разрез; на фиг. 2- его плановое сечение.

0 Устройство состоит из полого корпуса 1 с днищем 2 и крышкой 3. На днище 2 плотно установлены равнобокие уголки 4, примыкающие полками к поверхности днища 2 и друг к другу. Такая установка обеспечи5 вает в поперечном сечении получение равнобедренного треугольника, образованного стенками полок уголка 4 и днищем 2. Каждая подуголковая полость снабжена индивидуальным подводом смеси 5, расположенным по вертикальной оси (по высоте) тре0 угольника. Все подводы 5 смеси соединены общим магистральным трубопроводом б. На полках уголков 4 выполнены поперечные щелевые отверстия 7, расположенные равномерно по длине полки и под углом 15-45° к граням уголков. Отношение длины отверстия 7 к ширине должно находиться в пределах 10-15, а их суммарное живое сечение должно составлять 20-40% поперечной треугольной площади подуголкового пространства. Это обеспечивает равномерное

0 распределение проходящего через них потока и формирование равных скоростей истечения.

По диагонали поперечного сечения корпуса 1 в его бoкoв JIx стенках установлены соответственно подвод 8 и отвод 9 водомасляной смеси. Для улучщения перемещивания потоков оптимальное расстояние 1 между вери инами уголков 4 и осевой линией, соединяющей подвод 8 и отвод 9, должно составлять 0,5-1,0 высоты тре0 угольника, а расположение подвода 8 с отводом 9 целесообразно выполнить по диагонали корпуса 1.

Суммарное сечение щелевых отверстий 7 должно быть в 1,5-2 раза меньше проходного сечения трубопровода подвода 8. Устройство работает следующим образом.

Исходные вода и масло поступают по ин-. дивидуальным трубопроводам в питающую магистраль насоса, откуда в виде водомасляной смеси по подводу 8 подается в корпус 1, где заполняет его объем от днища 2 до отвода 9, Одновременно другая часть водомасляной смеси по магистральному трубопроводу 6 поступает к одинаковым подводам 5 и равномерно распределенная вводится в свою поду гол новую полость, образованную уголками 4 и днищем 2, которую заполняет по всей длине. После заполнения подуголкоБых полостей смесь истекает в полость корпуса 1 в виде упругих плоских струй, образующих в плановом сечении корпуса совокупность равномерно рассредоточенных многорядных встречно-сбударяемых пилообразных потоков, при этом каждый выступ такого .профиля примыкает к впадине соседних рядов. Соударение Соседних потоков происходит как по вертикали, так и по горизонтали, что приводит к равномерному псевдокипению жидкости непосредственно под верщинами уголков 4.

Такой «кипящий слой при движении вверх активно взаимодействует с горизонтальным потоком смеси, поступающей через подвод 8. При этом характер взаимодействия носит беззастойный характер, что обеспечивает эффективный и равномерный массообмен по всему объему корпуса 1. В результате смесь диспергирует до тончайших фракций (2-4 мкм) с высокой степенью однородности (95-98 /о) получаемой смеси. Полученный однородный поток покидает корпус 1 через отвод 9 и через трубопровод готовая эмульсия поступает к объекту покрытия, в частности на валки прокатного стана. Получение однородной тонкодисперсной водомасляной смеси обеспечивает высокую сцепляемость смазки с рабочей поверхностью валков, что гарантирует эффективность покрытия.

Выполнение щелевых отверстий 7 в полках уголков 4 приводит в процессе работы к формированию «жесткой плоской струи, характеризующейся развитой контактной поверхностью, и лучшему взаимному проникновению истек-ающих компонентов. При этом отверстие 7 менее склонно к засорению и к заростанию.

При отношении длины щелевого отверстия 7 к его щирине, равном 10-15, обнаружен наиболее тесный контакт взаимодействующих струй с минимальньш гидравлическим сопротивлением в процессе истечения. Пограничное смятие струй носит практически безвихревой характер в зоне их контакта.

Увеличение указанного отношения свыше приведенной величины усложняет изготовление щелевого отверстия и качество его поверхности и приводит при истечении к появлению разрывов по длине струи, несплошности, что снижает жесткость ее. При

этом взаимодействие соседних струй носит «вялый и неустойчивый характер и степень диспергирования уменьшается.

Снижение указанного отношения менее 5 10 формирует соседние струи с появлением слабопроточных зон по их границам. Это тормозит пограничную область истекающих струй и увеличивает гидравлическое сопротивление с появлением очагового псевдокипения.,

Так, при отношении длины отверстия к щирине, равном 9, сопротивление возрастает до 6%, а однороднбсть смеси снижа- . ется, до. 92%.

Наклон щелевых отверстий 7 к граням

5 уголков 4 под углом 15-45° обеспечивает достаточную равномерность pacc)eдoтoчeния плоских струй, истекающих из щелей . приведенного геометрического соотношения при наибольшей степени общего взаимодействия по зеркалу корпуса. В результате на0 блюдается равномерность «кипения надуголкового слоя без выбросов и периферийных застойных областей. В целом это дополнительно гoмoгeнизиpyet смесь при минимальном коэффициенте сопротивления

5 при прохождении смеси через отверстия.

Уменьщение наклона до 14° образует в вершинной зоне соседних отверстий 7 вертикальный вихревой участок, вовлекающий в свою границу небольшие объемы смеси, поступающей в корпус через подвод 8. Сум-0 марно такие вихревые «пятна в плане ухудшают общую однородность получаемого потока.

Увеличение наклона отверстий 7 к граням уголков 4 до 46° приводит к появлению заметной деформации в зонах наименьшего расстояния между соседними отверстиями в разных полках одного и того же уголка. Это искажает профиль струй по границам их соприкосновения и в целом в объеме корпуса 1 ухудшает активность взаимодейстВИЯ с горизонтальным потоком, движущимся от подвода 8 в направлении отвода 9, что приводит к появлению в плановом сечении корпуса отдельных застойных зон.

Расположение подвода 8 и отвода 9 по диагонали приводит к наиболее развитому проточному горизонтальному потоку, охватывающему максимально возможную площадь поперечного сечения корпуса 1 при одном подводе и одном отводе.

Таким образом, предложенное техниче0 ское решение отличается простотой за счет стационарности всей конструкции и возможности изготовления полностью в сварном варианте. Экономичность работы за счет гидравлического взаимодействия водомасляных потоков и высокой степени дисперги5 рования и однородности смеси.

s

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газожидкостной обработки поверхности прокатных валков | 1981 |

|

SU948475A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ СМЕСЕЙ ИЗ РАЗЛИЧНЫХ ФАЗОВЫХ КОМПОНЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472591C2 |

| Устройство для термоокислительного обезвреживания забалластированных отбросных газов | 1991 |

|

SU1807297A1 |

| Устройство для сепарации влаги в установках кондиционирования воздуха | 1982 |

|

SU1089360A1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2334172C2 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| СЕПАРАТОР | 1993 |

|

RU2081294C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 2001 |

|

RU2185233C1 |

| ФОРСУНКА Г.Д.ДЖАХАЕВА | 1998 |

|

RU2145034C1 |

| Пылесос | 2024 |

|

RU2830334C1 |

1. УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОЙ ВОДОМАСЛЯНОЙ СМЕСИ, содержащее емкость смешения с крышкой, систему подвода и отвода смеси, отличающееся тем, что, с целью повышения экономичности смешения водомасляной смеси с низкими энергетическими параметрами, емкость смешения снабжена рядом стационарных уголков, жестко установленных торцами своих полок с щелевыми отверстиями на днище емкости, при этом в днище дополнительно установлены подводы под каждый уголок. 2. Устройство по п. 1, отличающееся тем, что, длина щелей в полках уголков превышает их ширину в 10-15 раз, а углы между щелями и гранями уголков составляют 15-45°. ND О5 сл 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для получения обрабатывающей среды | 1980 |

|

SU863044A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Эмульсии | |||

| Пер | |||

| с англ | |||

| «Химия, Ленинградское отделение, 1972, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1984-12-07—Публикация

1983-07-01—Подача