Изобретение относится к обработке металлов резанием со снятием стружки, а именно к инструментам для обработки глубоких точных отверстий и может быть использовано в машиностроении при обработке точных отверстий на станках с повышенным биением шпинделя, например на радиальносверлильных.

Известно сверло, по авт. св. № 992134, содержащее борштангу с направляюш.ими элементами, на конце которой установлена сверлильная головка, которая снабжена основными и дополнительными направляющими элементами, разнесенными в осевом направлении на расстоянии равном либо большем диаметра инструмента 1.

Недостатком данной конструкции является последовательная схема расположения как минимум двух направляющих элементов борштанги за второй группой направляющих элементов сверлильной головки что приводит к образованию дефектов на обработанной поверхности отверстий и к удлинению кондукторной, втулки, деформации борщтанги.

Целью изобретения является повыщение качества обработанных отверстий и повышение технологичности.

Поставленная цель достигается тем, что в сверле, содержащем борщтангу с направляющими элементами, установленными на ее конце, обращенном к сверлильной головке с двумя группами направляющих элементов, разнесенных в осевом направлении на расстоянии равном либо большем диаметра сверла, направляющие элементы борштанги расположены между двумя группами направляющих элементов сверлильной головки, а направляющие элементы борщтанги смещены относительно направляющих элементов сверлильной головки в радиальном направлении на угол не менее 20°.

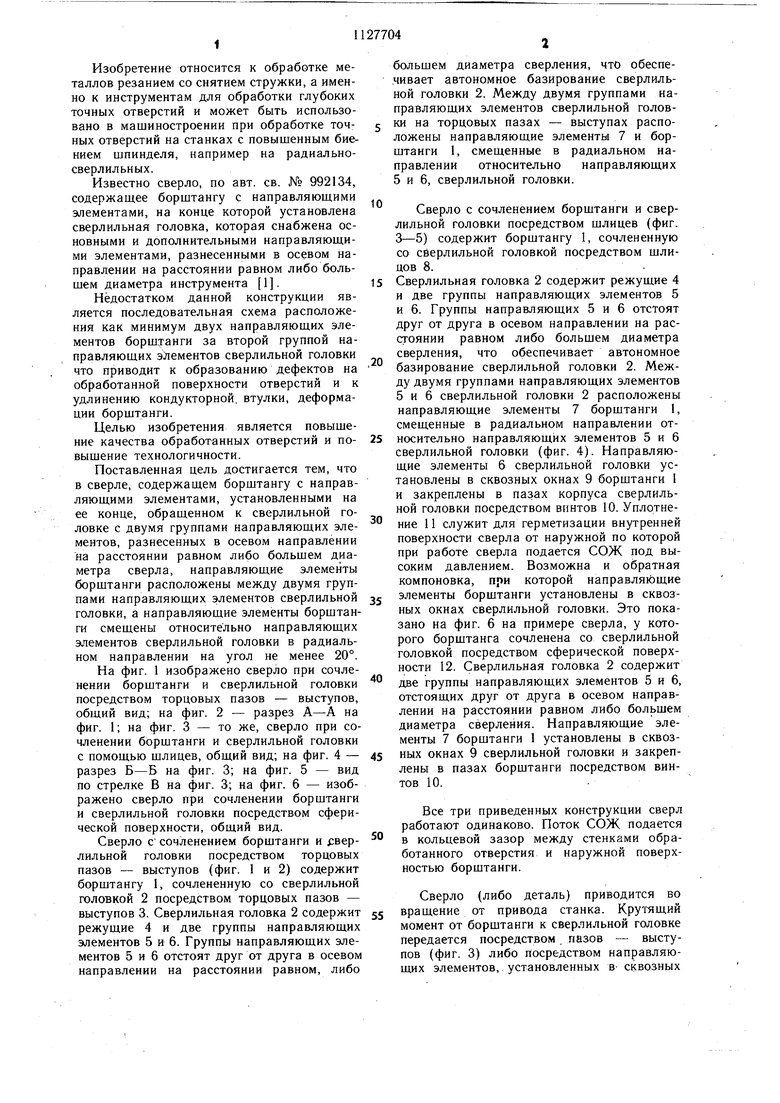

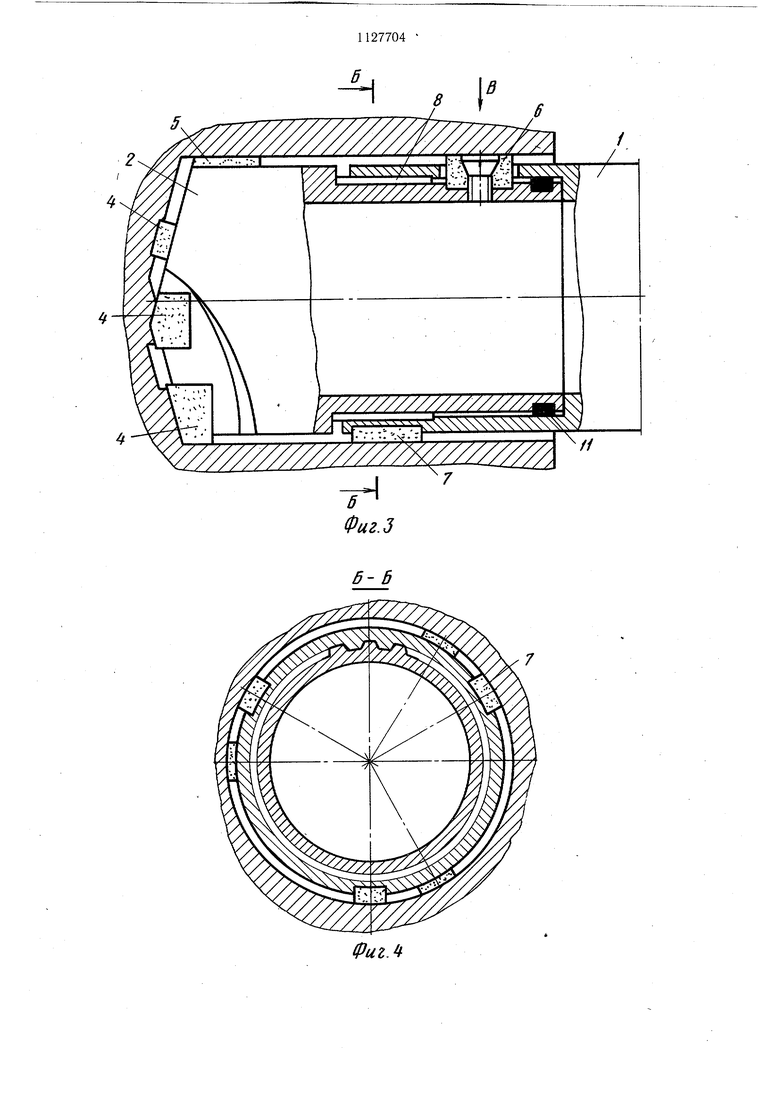

На фиг. 1 изображено сверло при сочленении борштанги и сверлильной головки посредством торцовых пазов - выступов, общий вид; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - то же, сверло при сочленении борштанги и сверлильной головки с помощью шлицев, общий вид; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - вид по стрелке В на фиг. 3; на фиг. 6 - изображено сверло при сочленении борштанги и сверлильной головки посредством сферической поверхности, общий вид.

Сверло С сочленением борщтанги и ;верлильной головки посредством торцовых пазов -- выступов (фиг. 1 и 2) содержит борштангу I, сочлененную со сверлильной головкой 2 посредством торцовых пазов - выступов 3. Сверлильная головка 2 содержит режущие 4 и две группы направляющих элементов 5 и 6. Группы направляющих элементов 5 и 6 отстоят друг от друга в осевом направлении на расстоянии равном, либо

большем диаметра сверления, что обеспечивает автономное базирование сверлильной головки 2. Между двумя группами направляющих элементов сверлильной головки на торцовых пазах - выступах расположены направляющие элементы 7 и борштанги 1, смещенные в радиальном направлении относительно направляющих 5 и 6, сверлильной головки.

Сверло с сочленением борщтанги и сверлильной головки посредством щлицев (фиг. 3-5) содержит борштангу 1, сочлененную со сверлильной головкой посредством шлицов 8.. Сверлильная головка 2 содержит режущие 4 и две группы направляющих элементов 5 и 6. Группы направляющих 5 и 6 отстоят друг от друга в осевом направлении на расстоянии равном либо больщем диаметра сверления, что обеспечивает автономное базирование сверлильной головки 2. Между двумя группами направляющих элементов 5 и 6 сверлильной головки 2 расположены направляющие элементы 7 борштанги 1, смещенные в радиальном направлении относительно направляющих элементов 5 и 6 сверлильной головки (фиг. 4). Направляющие элементы 6 сверлильной головки установлены в сквозных окнах 9 борщтанги I и закреплены в пазах корпуса сверлильной головки посредством винтов 10. Уплотнение 11 служит для герметизации внутренней поверхности сверла от наружной по которой при работе сверла подается СОЖ под высоким давлением. Возможна и обратная компоновка, при которой направляющие элементы борштанги установлены в сквозных окнах сверлильной головки. Это показано на фиг. 6 на примере сверла, у которого борштанга сочленена со сверлильной головкой посредством сферической поверхности 12. Сверлильная головка 2 содержит две группы направляющих элементов 5 и 6, отстоящих друг от друга в осевом направлении на расстоянии равном либо большем диаметра сверления. Направляющие элементы 7 борштанги 1 установлены в сквозных окнах 9 сверлильной головки и закреплены в пазах борштанги посредством винтов 10. .

Все три приведенных конструкции сверл работают одинаково. Поток СОЖ подается в кольцевой зазор между стенками обработанного отверстия и наружной поверхностью борштанги.

Сверло (либо деталь) приводится во вращение от привода станка. Крутящий момент от борштанги к сверлильной головке передается посредством пазов - выступов (фиг. 3) либо посредством направляющих элементов, установленных в- сквозных

окнах борштанги {либо сверлильной головки).

Возникающие от несоосности шпинделя станка (либо шпинделя маслоприемника в случае эжекторных сверл) и кондукторной втулки дополнительные усилия замыкаются на направляющих борштанги (фиг. 1,3). Эти направляющие элементы ухудшают качество поверхности отверстия обработанного режущими и первой группой направляющих элементов сверлильной головки из-за дополнительных усилий от несоосностй. Однако вторая группа направляющих элементов сверлильной головки, расположенная в осевом направлении за группой направляющих элементов борштанги, позволяет исправить эти дефекты за счет силового воздействия на обрабатываемую поверхность. Нормальные силы, действующие на направляющие элементы сверлильной головки, представляют собой перераспределение усилия резания при сверлении и поэтому значительно больше нормальных усилий, действующих на направляющие элементы борштанги и возникающие от несоосности борштанги и кондукторной втулки. Это и позволяет направ;1яющим элементам сверлильной головки полностью исправить дефекты от направляющих элементов борштанги. Поток СОЖ, подводимый к сверлу, смазывает и охлаждает режущие и направляющие

элементы и со стружкой отводится по внутренней поверхности сверла.

Припоследовательно-параллельной

схеме расположения направляющих элемен5 тов длина кондукторной втулки будет определяться только расстоянием между двумя группами направляющих элементов свер-. лильной головки. При этом больший объем пластического деформирования переносится на вторую группу направляющих элементов,

0 что дает возможность полностью устранить дефекты поверхности отверстия, оставленные направляющими элементами борщтанги. Для улучшения процесса выглаживания направляющие элементы борштанги сме5 щены в радиальном направлении относительно направляющих элементов сверлильной головки на угол не менее 20°. Величина этого угла обусловлена угловым взаиморасположением двух направляющих с исключением их взаимного перекрытия (20° - это угол больше углового размера двух последовательно расположенных в радиальном направлении направляющих элементов).

Применение предлагаемой конструкции дает возможность повысить точность обработанных отверстий, особенно при больших несоосностях борщтанги и кондукторной втулки .или больщих биениях шпинделя станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эжекторное сверло | 1980 |

|

SU933296A1 |

| Сверло | 1981 |

|

SU992134A2 |

| Эжекторное сверло | 1983 |

|

SU1111851A1 |

| СПОСОБ УПЛОТНЕНИЯ УЗЛА ПОДВОДА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ В ЗОНУ РЕЗАНИЯ ПРИ ОБРАБОТКЕ ГЛУБОКИХ ОТВЕРСТИЙ | 2010 |

|

RU2432245C1 |

| Гнездо магазина сменных инструментов,сопрягаемых с борштангой посредством резьбового соединения | 1985 |

|

SU1388261A1 |

| Устройство для глубокого сверления | 1986 |

|

SU1421470A1 |

| Инструмент для обработки отверстий | 1981 |

|

SU1009643A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

СВЕРЛО по авт. св. № 992 Ю4, отличающееся тем, что, с целью повышения качества обработанных отверстий, направляющие элементы борштанги расположены между двумя группами направляющих элементов сверлильной головки, причем направляющие элементы борштанги смещены относительно направляющих элементов сверлильной головки в радиальном направлении на угол не менее 20°. (Л 1C vj

fe. г

Фиг. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сверло | 1981 |

|

SU992134A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-07—Публикация

1982-10-20—Подача