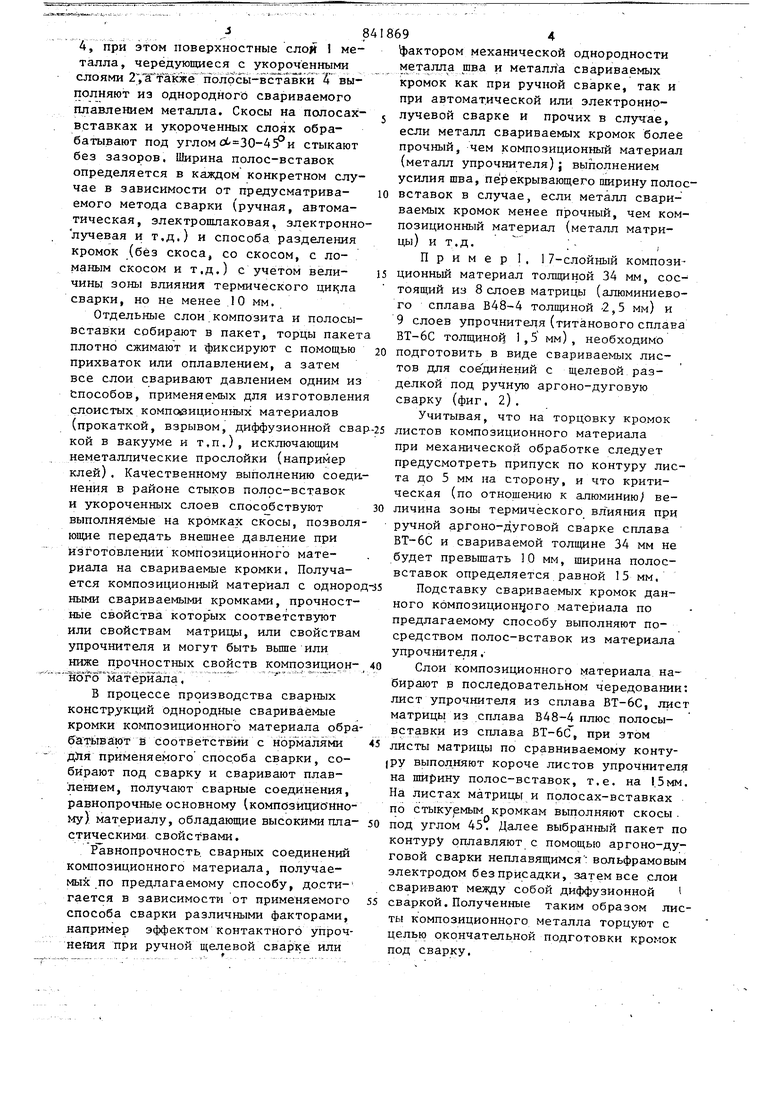

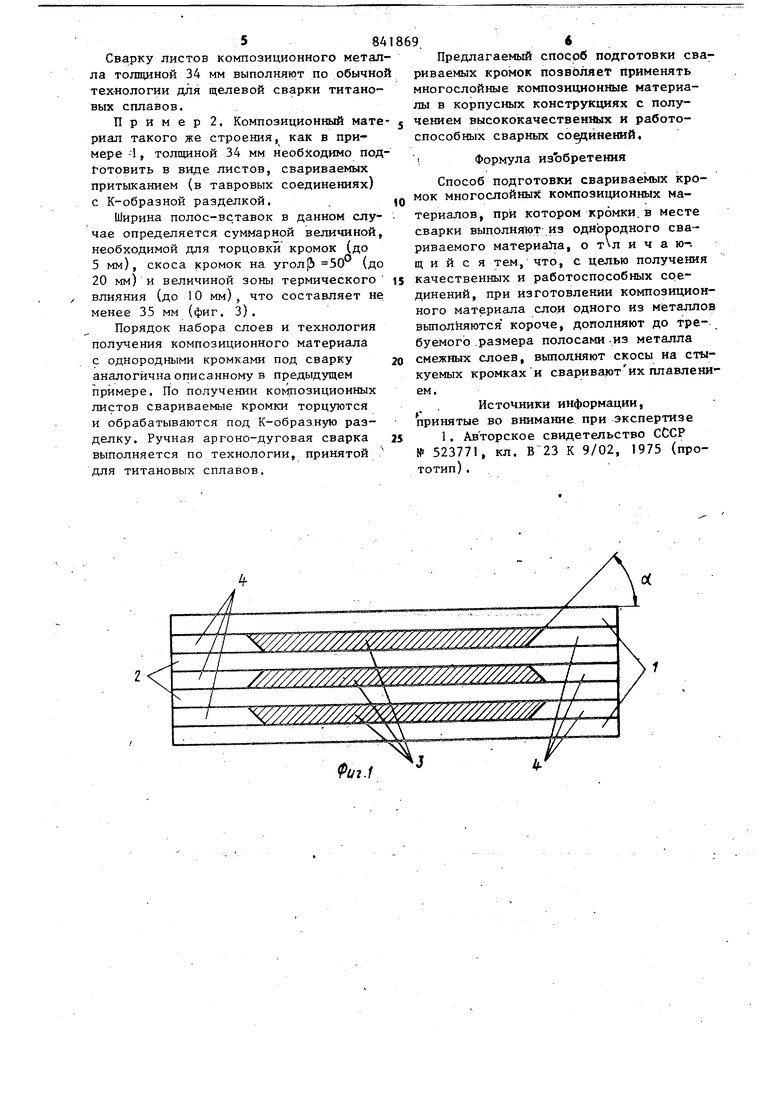

Изобретение относится к сварке и может быть использовано в различных отраслях техники, связанных с изготовл нием сварных конструкций из композ|игшонных материалов. Известен способ подготовки сварива емых кромок многослойных композицион ных материалов, состоящий в том, что с целью выполнения сварного соединени композиционного материала, состоящего из чередующихся слоев титана и алюминия, со стыкуемых кромок удаляются слои алюминия на глубину ,2-1,5 от толщины слоя, а полученные углубления заплавляются с помощью электродуговой сварки титаном ПЗ Однако в этом способе выборка с кромки всех слоев одного из металлов (в данном случае алюминия) явлйется довольно сложной и трудоемной операцией (механический способ с последующим травлением), При заплавлении углублений взаимодействие жидкого титана с аЗтюминием приводит к образованию хрупких интерметаплидов, которые резко снижают пластические свойства и работоспособность композиционного материала. Цель изобретения - получение качественных и работоспособных сварных соединений композиционных материалов. Указанная цель достигается тем, что слои одного из металлов выполняют короче, дополняют до требуемого размера полосами из металла смежных слоев, выполняют скосы на стыкуемых кромках и сваривают их плавлением. На фиг. 1 представлена подготовка кромок для стыкового соединения; на фиг. 2 - соединение со щелевой разделкой; на фиг. 3 - тавровое соединение. Слои одного из металлов (фиг. П используемых в композите, выполняют в районе свариваемых кромок короче на заданную величину 3 и дополняют до требуемого размера полосами-вставками из металла (сплава) смежных слоев 4, при этом поверхностные слои 1 металла, чередующиеся с укороченными слоями 2,1Гтакже 11блось1-вставки 4 выполняют из однородного свариваемого плавлением металла. Скосы на полосахвставках и укороченных слоях обрабатывают под углом стыкают без зазоров. Ширина полос-вставок определяется в каждом конкретном случае в зависимости от предусматриваемого метода сварки (ручная, автоматическая, электропшаковая, электронно лучевая и т.д.) и способа разделения кромок (без скоса, со скосом, с ломаным скосом и т.д.) с учетом величины зоны влияния термического сварки, но не менее 10 мм. Отдельные слои.композита и полосывставки собирают в пакет, торцы пакет плотно сжимают и фиксируют с помощью прихваток или оплавлением, а затем все слои сваривают давлением одним из Способов, применяемых для изготовлени слоистых компс№иционных материалов (прокаткой, взрывом, диффузионной сва кой в вакууме и т.п.), исключающим неметаллические прослойки (например клей). Качественному выполнению соеди нения в районе стыков полос-вставок и укороченных слоев способствуют выполняемые на кромках скосы, позволя ющие передать внешнее давление при изготовлении композиционного материала на свариваемые кромки. Получается композиционный материал с одноро ными свариваемыми кромками, прочностные свойства которых соответствуют или свойствам матрицы, или свойствам упрочнителя и могут быть вьше или ниже прочностных свойств композицион Шго материа:ла. В процессе производства сварных конструкций однородные свариваемые кромки композиционного материала обра ба тывают в соответствии с нормалями дйя применяемого способа сварки, собирают под сварку и сваривают плавлением, получают сварные соединения. равнопрочные основному (композиционному) материалу, обладающие высокими пластическими свойствами.

Равнопрочность. сварных соединений композиционного материала, получаемых по предлагаемому способу, достигается в зависимости от применяемого способа сварки различными факторами, например эффектом контактного упрочнейия при ручной щелевой сварке или

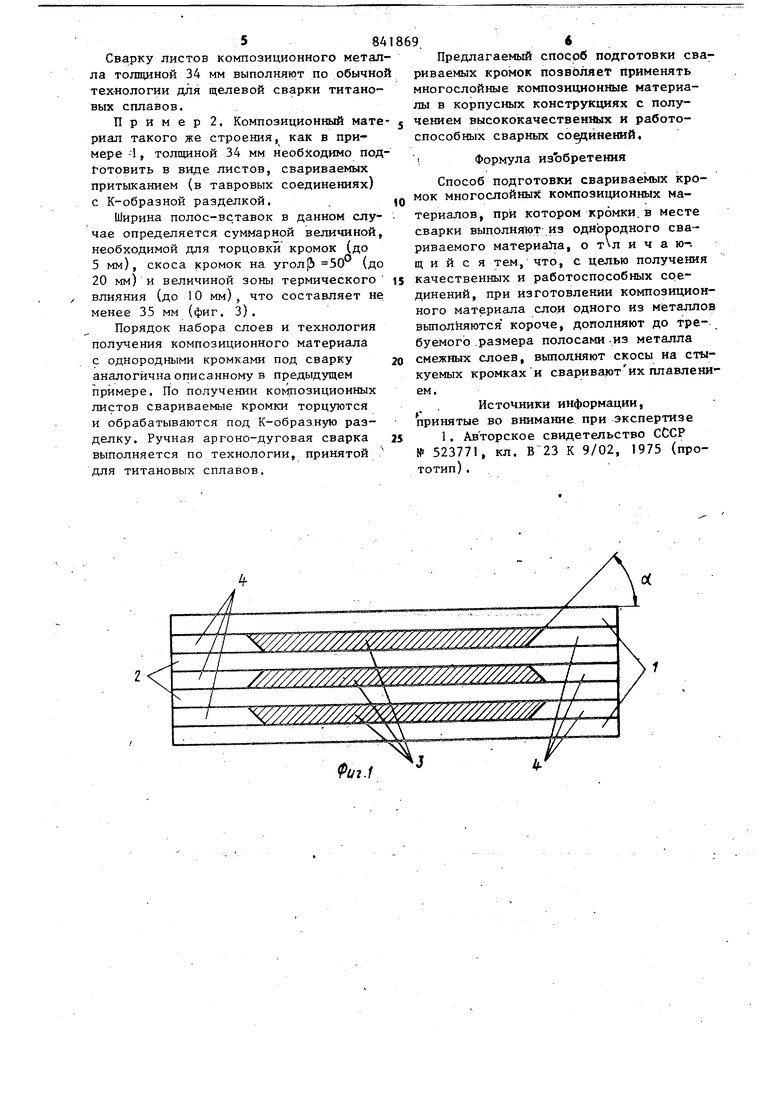

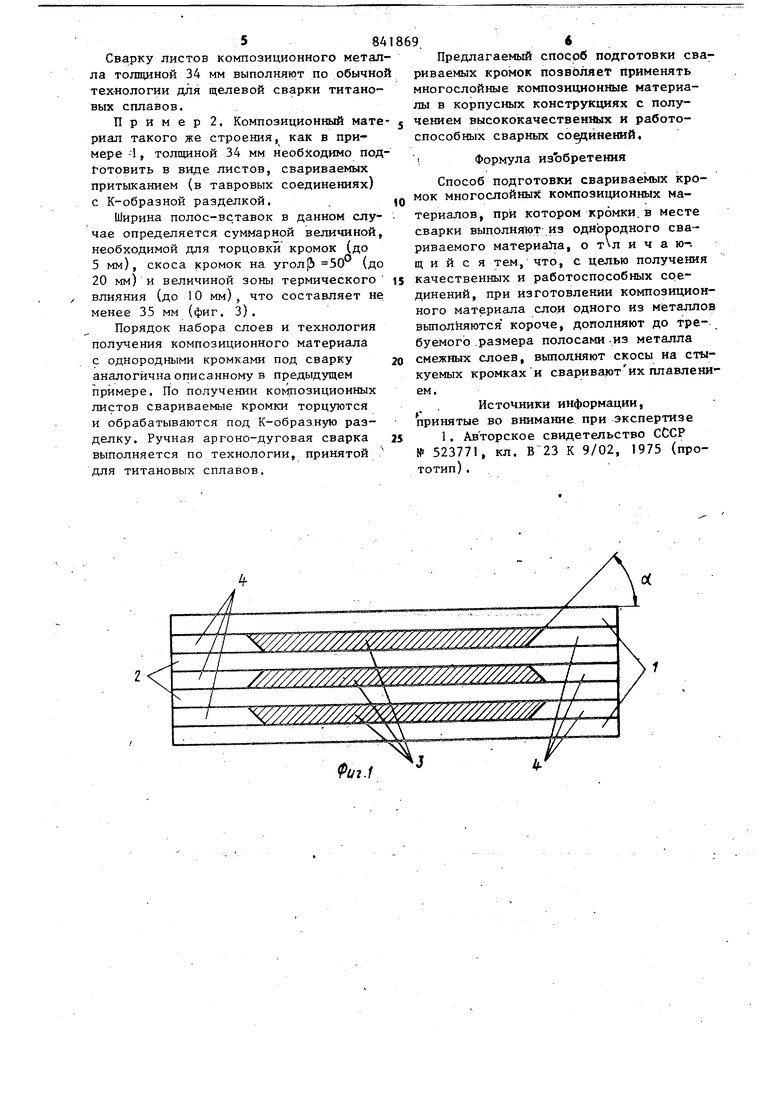

контуру оплавляют с помощью аргоно-дуговой сварки неплавящимся: вольфрамовым электродом без присадки, затем все слои сваривают между собой диффузионной сваркой. Полученные таким образом листы композиционного металла торцуют с целью окончательной подготовки кромок под сварку. 1фактором механической однородности металла шва и металла свариваемых кромок как при ручной сварке, так и при автоматической или электроинолучевой сварке и прочих в случае, если металл свариваемых кромок более прочный, чем композиционный материал (металл упрочнителя)j выполнением усилия шва, перекрывающего ошрину полосвставок в случае, если металл свариваемых кромок менее прочный, чем композиционный материал (металл матрицы) и т.д. Пример. 17-слойный композиционный материал толщиной 34 мм, состоящий из 8 слоев матрицы (алюминиевого сплава В48-4 толщиной -2,5 мм) и 9 слоев упрочнителя(титанового сплава ВТ-6С толщиной 1,5 мм), необходимо подготовить в виде свариваемых листов для соединений с щелевой разделкой под ручную аргоно-дуговую сварку (фиг. 2). Учитывая, что на торцовку кромок листов композиционного материала при механической обработке следует предусмотреть припуск по контуру листа д;о 5 мм на сторону, и что критическая (по отношению к алюминию величина зоны термического вл ияния при ручной аргоно-дуговой сварке сплава ВТ-6С и свариваемой толщине 34 мм не будет превышать 10 мм, ширина полосвставок определяется равной 15 мм. Подставку свариваемых кромок данного композиционного материала по предлагаемому способу выполняют посредством полос-вставок из материала упрочнителя.Слои композиционного материала набирают в последовательном чередовании: лист упрочнителя из сплава ВТ-бС, лист матрицы из сплава В48-4 плюс полосывставки из сплава ВТ-бс, при этом листы матрицы по сравниваемому контуРу выполняют короче листов упрочнителя на ширину полос-вставок, т.е. на 1,5мм. На листах матрицы и полосах-вставках по стыкуемым кромкам выполняют скосы, под углом 43 Далее выбранный пакет по 584 Сварку листов композиционного метал ла толщиной 34 мм выполняют по обычно технологии для щелевой сварки титановых сплавов. Пример 2. Композиционный мате риал такого же строения, как в примере -1, толщиной 34 мм необходимо под oтoвить в виде листов, свариваемых притыканием (в тавровых соединениях) с К-образной разделкой. Ширина полос-вставок в данном случае определяется суммарной величиной, необходимой для торцовки кромок (до 5 мм), скоса кромок на угол|Ь 50 (до 20 мм) и величиной зоны термического влияния (до 10 мм), что составляет не менее 35 мм (фиг. 3). Порядок набора слоев и технология получения композиционного материала с однородными кромками под сварку аналогична описанному в предыдущем примере. По получении композиционных листов свариваемые кромки Торцуются и обрабатываются под К-образную разделку. Ручная аргоно-дуговая сварка выполняется по технологии, принятой для титановых сплавов. 9 Предлагаемый способ подготовки свариваемых кромок позволяет применять многослойные композиционные материалы в корпусных конструкциях с получением высококачественных и работоспособных сварных сочинений, : Формула изобретения Способ подготовки свариваемых кромок многослойны композиционных материалов, при котором кромки, в месте сварки выполняют из однородного свариваемого материала, о тЛ и ч а ю-, щ и и с я тем, что, с целью получения качественных и работоспособных соединений, при изготовлении композиционного материала слои одного из металлов вьmoлkяютcя короче, дополняют до требуемого .размера полосами.из металла смежных слоев, вьшолняют скосы на стыкуемых кромках и свариваютих плавлением. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 523771, кл. К 9/02, 1975 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки многослойных композиционных материалов | 1975 |

|

SU523771A1 |

| Способ сварки плавлением плакированных материалов | 1980 |

|

SU925574A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2000 |

|

RU2175906C1 |

| Способ дуговой сварки покрытым электродом в узкую разделку | 1978 |

|

SU791490A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Мундштук для дуговой сварки плавящимсяэлЕКТРОдОМ | 1979 |

|

SU841843A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

Л

А

С(

t/J.1

j

Авторы

Даты

1981-06-30—Публикация

1979-08-13—Подача