1

Изобретение относится к способам обработки сьшучих термочувствительных материалов и может быть использовано в системе заготовок4

Известен способ тепловой обработки теплочувствительных материалов путем п{)едварительного нагрева, контактного тепловлагообмена, конвективной рециркуляционной сушки смеси и охлаждения, причем перед подогревом смесь подвергают предварительной отлежке в течение 5-10 мин, а сушка производится при ступенчатом Нисходящем изменении температуры теплоносителя с использованием для предварительного подогрева смеси свежего теплоносителя с той же температурой, что и на высокотемпературной ступени сушки, а рециркулят отбирают после низкотемпературной ступени tl3.

Недостатком данного способа является низкая эффективность при сушке зерна с исходной влажностью свьпне 26%, что связано с увеличением кратности рециркуляции и ухудшением при этом качества зерна, а также повышенным расходом электроэнергии на перемещение потока рециркулирующего зерна.

Известен также способ тепловой обработки зерна в рециркуляционном режиме, включающий несколько этапов, каждый из которых осуществляют путем смешивания исходного зерйа с подсушенным рециркулирующим, контактного тепловлагообмена смеси и ее конвективной сушки в плотном движущемся слое на две стадии, разделения зерна после каждого этапа на два потока, один из которых передают на следующий этап, а второй на, рециркуляцию внутри этого этапа, и конвектшвного охлаждения зерна на последнем этапе 2.

Недостатками указанного способа являются недостаточно высокая интенсивность обработки и невысокое качество процесса.

Целью изобретения является интенсификация обработки зерна и улучшение качества процесса.

Указанная цель достигается тем, что согласно способу тепловой обработки в рециркуляционном режиме, включающему несколько этапов, каждый из которых осуществляют путем смешивания исходного зерна с подсушенным рециркулирующим, контактного тегшо280703

влагообмена смеси и ее конвективной сушки в плотном движущемся слое в две стадии, разделения зерна после каждого этапа на два потока, один 5 -из которых передают на следующий . этап, а другой - на рециркуляцию . внутри этого этапа, и конвективного охлаждения зерна на последнем этапе, на каждом этапе после конвективной 10 сушки дополнительно проводят отлежку зерна, при этом на первом этапе контактный тепловлагообмен проводят в течение 3-4 мин, сушку - при температуре сушильного агента 160-180°G в 15 течение 6-8 мин, на первой стадии и при температуре сушильного агента 120-140°С в течение 8-10 мин - на второй, а отлежку - в течение 4 11 мин, на втором этапе контактный 0 тепловлагообмен проводят в течение 1-2 мин, сушку - при температуре сушильного агента 100-120°С в течение 6-10 мин на первой стадии, при температуре сушильного агента 80-100°С 5 в течение 4-6 мин на второй, а отлежку - в течение 2-3 мин, причем охлаждение проводят в разрьпутенном слое в противотоке с атмосферным воздухом, а перед охлаждением осуQ ществляют в течение 2-3 мин контактный тепловлагообмен этого зерна с частью рециркулирующего охлажденного зерна.

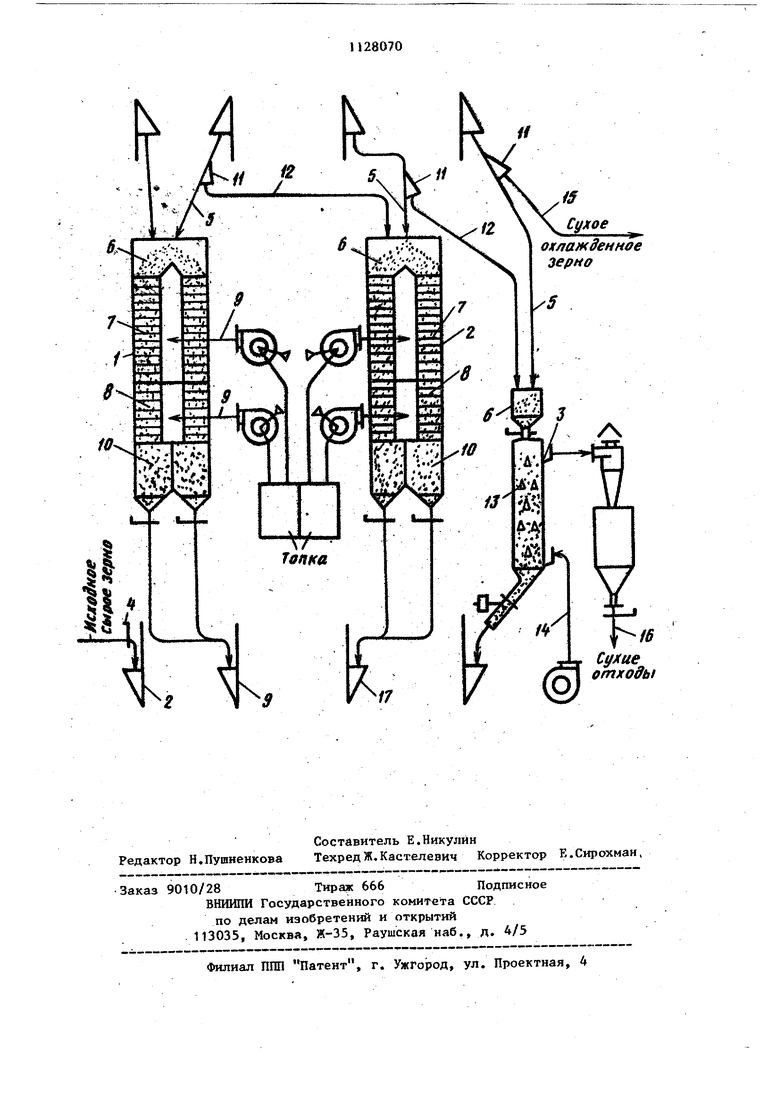

На чертеже приведена схема предлагаемого способа

Способ включает этапы 1-3 последовательной обработки зерна, каждый из Которых сострит из смешивания потоков исходного 4 и рециркулирующего 5,зерна, контактного тепловлагообмена 6 смеси, конвективной сушки смеси в плотном движущемся слое в две стадии 7 и 8 сушильным агентом 9, отлежки 10, разделения 11 зерна на два потока, один из которых 12 передают на следующий этап, а второй - на рециркуляцию на этом этапе, конвективного охлаждения 13 зерна в противотоке атмосферного воздуха 14 с отбором сухого потока зерна 15 и сухих отходов 16,

Тепловую обработку зерна в рециркуляционном режиме ведут следующим образом.

5 На этапе 1 исходное сырое зерно 4 смешивают с нагретым рециркулирующим. 5 и проводят контактньй тепловлагообмен 6 в течение 3-4 мин, затем проводят конвективную сушку в плотном движущемся слое в две стадии, причем на первой стадии 7 сквозь слой продувают сушильньй агент 9 с температурой 160-180с в течение 6-8 а на второй стадии 8 - суагент с температурой 120 шильныйС в течение 8-10 мин, затем зерно передают на отлежку 10, которую проводят в течение 4-11 мин, после чего зерно разделяют на два потока, один из которых 12 передают на следующий этап 2, а второй 5 возвращают на смешивание и рецирку:ляцию на этом этапе. На втором этапе поток 12 исходно зерна также смешивают с рециркулирующим 5 на этом этапе, проводят контактный тепловлагообмен 6 в тече ние 1-2 мин, затем также проводят конвективную сушку в две стадии, пр чем на первой 7 продолжительностью 6-10 мин сквозь плотный движущийся слой зерна продувают сушильный аген 9 с температурой 100-120°С, а на второй 8 продолжительностью 4-6 мин сушильный агент с температурой 80100 Со Затем зерно передают на от704лежку 1U в течение 2-3 мин, после чего зерно вновь разделяют на два потока, один из которых 5 возвращают на смешивание с исходным зерном и рециркуляцию на этом этапе, а второй 12 передают на последний этап 3.. На третьем этапе поток исходного зерна 12 также смешивают с охлажденным рециркулирующим 5 на этом этапе, проводят контактный тепловлагообмен 6 в течение 2-3 мин, после чего охлаждают зерно 13 в разрыхленном слое в противотоке атмосферного воздуха 14, Затем зерно вновь разделяют на два потока, один из которых 15 отбирают как сухое охлажденное и направляют его на хранение, а второй 5 возвращают на рециркуляцию на этом этапе. Из потока отработавшего атмосферного воэдуха огбку юЬг сухие отходы 16. Таким образом, обработка зернд предлагаемым способом с созданием контуров рециркуляции части зерна на каждом из этапов позволяет интенсифицировать процесс и улучшить его качество.

Сухие отхо9ы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки зерна и устройство для его осуществления | 1982 |

|

SU1483217A1 |

| Способ тепловой обработки сыпучих термочувствительных материалов | 1979 |

|

SU861897A1 |

| Способ рециркуляционной сушки зерна | 1982 |

|

SU1198352A1 |

| СПОСОБ ИНФРАКРАСНОЙ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479808C1 |

| Рециркуляционная зерносушилка | 1983 |

|

SU1128075A1 |

| Способ тепловой обработки термочувствительных материалов | 1973 |

|

SU452731A1 |

| Рециркуляционная зерносушилка | 1982 |

|

SU1150457A1 |

| СПОСОБ СУШКИ СЫПУЧЕГО МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ЗЕРНА | 1997 |

|

RU2119137C1 |

| Способ сушки сыпучих термолабильных материалов и сушилка | 1980 |

|

SU951033A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА В РЕЦИРКУЛЯЦИОННОМ РЕЖИМЕ, включающий несколько этапов, каждый из котррых осуществляют путем смешивания исходного зерна с подсушенным рециркулирующим, контактного тепловлагообмена смеси и ее конвективной сушки в плотном движущемся слое в .две стадии, разделения зерна после каждого этапа на два потока, один из которых передают на следующий этап, а другой - на рециркуляцию внутри, этого этапа, и конвективного охлаждения зерна на последнем этапе, о т л и ч а ю щ и и с я тем, что, с целью интенсификации обработки зерна и улучшения качества процесса, на каждом этапе после конвективной сушки дополнительно проводят отлежку зерна, при этом на первом этапе контактный.тепловлагообмвн проводят в течение 3-4 мин, сушку - при температуре сушильного агента 160 180°С в течение 6-8 мин на первой стадии и при температуре сушильного агента 120-140 С в течение 8-iO мин на второй, а отлежку - в течение 4-11 мин, на втором этапе контактный тепловлагообмен проводят в течение 1-2 мин, сушку - при температуре СО сушильного агента 100-120°С в течение 6-10 мин на первой стадии, при с температуре сушильного агента 80 100°С в течение 4-6 мин на второй, а отлежку - в течение 2-3 мин, причем охлаждение проводят в разрыхленном слое в противотоке с атмосферным 1C воздухом, а перед охлаждением осущест00 вляют в течение 2-3 мин контактный о тепловлагообмен этого зерна с частью рециркулирующего охлажденного зерна.,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пусковое приспособление с перемещающейся по оси сцепной частью для двигателей внутреннего горения | 1925 |

|

SU4527A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Алейникова Б.И | |||

| Пути снижения удельных затрат топлива и электроэнергии при сушке зерна | |||

| М., ЦНИИТЭИ Мингаза СССР, 1979, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1984-12-07—Публикация

1983-07-21—Подача