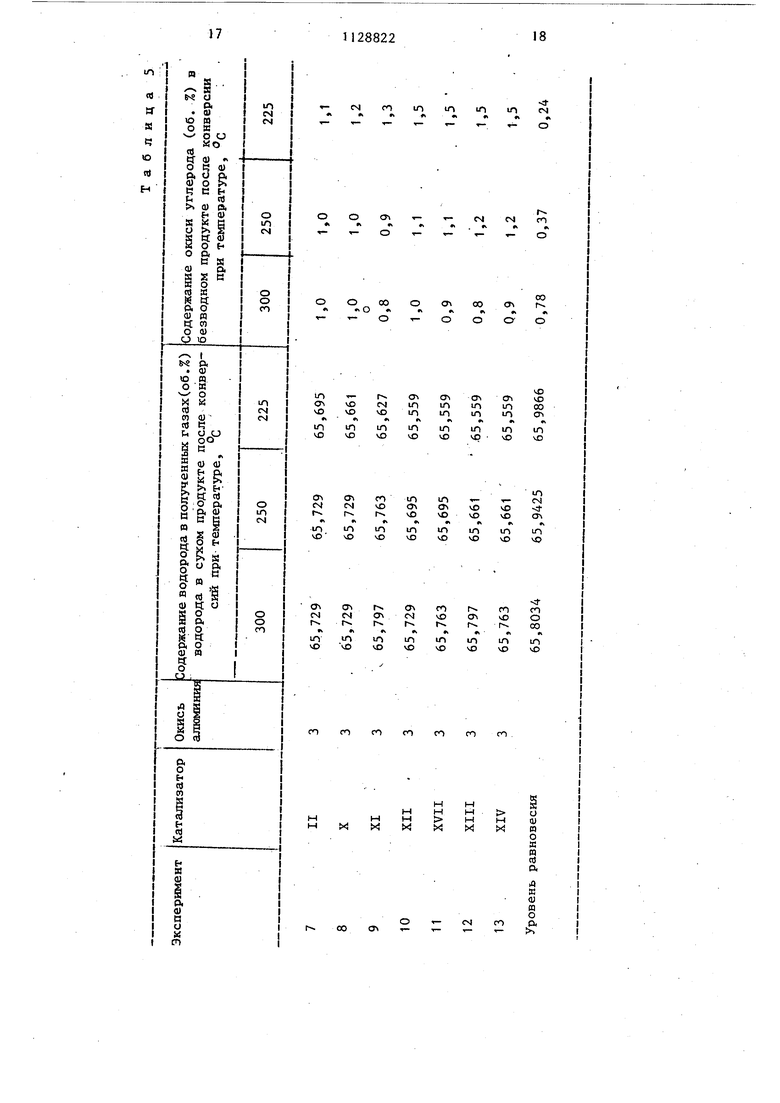

Изобретение относится к способу получения обогащенного водородом газа путем конверсии газа, содержащего окись углерода и сероводорода, паром и может быть использ вано в процессе получения водорода Известен способ йолучения газа, обогащенного водородом, путем конв сии газа, содержащего окись угЛеро да, в присутствии водяного пара пр объемном соотношении пар: газ, рав 0,5-10,0:1, давлении 13,5-102,0 ат объемной скорости. 300-30000 пр 330-550°С на катализаторе, содержа щем соединения металлов VIII, VI-B и УВ групп на носителе или без нег Например, используют катализатор состава, мае. %: Окись 0,1-10 кобальта Окись молибдена /;0кись алюминия Остальное, который может быть сульфиднрован j Однако в результате одностадийного прохождения газовой смеси (конверсия только 62,2 об.%) требуется дополнительная конверсия газа. Наиболее близким к изобретении по технической сущности и достигае мому эффекту является способ получения газа, обогащенного водородом путем конверсии газа, содержащего окись углерода и сероводород, в пр сутствии водяного пара при молярном отношении пар: газ, равном 1,35:1, давлении 1-31 атм, объемной скорос 3300-20000 ч--, 225-400°С на катали заторе, содержащем сульфиды никеля или кобальта и молибдена на нос теле-окиси алюминия при следующем соотношении компонентов, мас.%: Сульфид никеля или 1,4-4,4 кобальта Сульфид молибдена11,2-40,0 Носитель окись алюминия Остальное При этом к носителю - окиси алю миния предъявляются определенные требования: к химическому составу содержание сульфата и хлорида менее 0,1 мае. % и к структуре поверхности - площадь более,150 и объем пор более 0,3-мл/г pj. Недостатком известного способа является недостаточно высокая степень конверсии окиси углерода, а именно, в зависимости от Природы используемой в качестве носителя окиси алюминия остаточное содержание окиси углерода в конвертируемом газе при 225-250°С составляет, например, 0,4-1,4 об. частиц катализатора размером 0,2-0,6 мм при мольном соотношении пар:газ 1,35:1, давлении 31 атм объемной с скорости подачи газа 3300 чи температуре 225-300 с. Увеличение содержания в носителе сульфата или хлорида натрия, уменьшение величины поверхности вызывает увеличение остаточного содержания окиси углерода. Цель изобретения - повышение степени конверсии окиси углерода. Указанная цель достигается тем, что согласно способу получения газа, обогащенного воздухом, путем конверсии газа, содержащего окись углерода и сероводород, в присутствии водяного пара при молярном соотношении пар:газ, равном 1,35:1, давлении 1-31 атм, объемной скорости 3300-20000 , 225-400°С на катализаторе, содержащем сульфиды никеля или кобальта и молибдена на носителе - окиси алюминия, используют указанный катализатор, дополнитель-. но содержащий окись алюминия при следующем соотношении компонентов, .:.;. мас.%: Сульфид никеля или кобальта ,2 Сульфид 10,7-17,5 молибдена Окись 2,3-4,6 алюминия Носитель - ,- , окись алюминия Остальное Причем используют катализатор, содержащий в качестве носителя окись алюминия следующего состава, мас.%: Окись кремния0,354-0,39 Сульфат 0,12-0,13 натрия Хлористый натрий 0,12-0,13 площадь поверхности 219-231м /г, объем пор 0,41-0,59 мл/г, средний диаметр пор 7,1-11,3 им и произведё ние поверхности и объемного веса при уплотнении 162-196 . Использование изобретения позволяет получить положительный эффект за. счет }гвеличения степени конверсии содержание окиси углерода в газе зменьшается до 0,3-0,6 об.% против 0,4-1,4 об.% по известному способу (условия эксперимента Аналогичные). Приготовляют катализаторы предг. лагаемым способом путем пропитки окиси алюминия (табл. 1) в одну или несколько стадий, одним или нес колькими растворами соединений никеля и/шш кобальта, мблибдена и с последующими сушкой и обжигом композиции. Если пропитку осуществляют в несколько стадий, то материал можно сзтаить и обжигать Ъ промежутках между последовательным j стадиями пропитки. Сушку и обжиг производят при температурах и С соответственно. Для приготовления таких катализа торов очень удобен способ сухой пропитки. В этом случае носитель контактирует с водным раствором саI единения требуемого металла, при этом объем раствора точно соответствует доступному объему пор пропитываемого носителя. Предлагаемые катализаторы применяют в сульфидной форме. Сульфидирование можно проводить обычными способами сульфидирования катализаторов, например, при обработке катализаторов такими газами, содержащими серу, как смесь водород и сероводорода, смесь водорода и се роуглерода или водорода и меркаптана, например, бутилмеркаптаном. Сульфидирование можно также проводить при обработке катализатора водородом и содержащей серу углеводородной фракцией, например серусодер жащим керосином или газойлем. Для катализаторов данного изобретения пригоден рпособ сульфидирования, со тоящий в медленном нагревании их в смеси водорода, сероводорода и пара до температуры в пределах 325-375 С с последующей вьщержкой при этой 224 температуре в течение некоторого периода времени. Чтобы обеспечить сохранность сульфидной формы катализатора во вре1 реакции изменения соотношения окиси угдерода и водорода в водном газе применяют газ, содержащий окись углерода и по крайней мере 10 частей по весу серы на миллион частей. Такое количество серы обычно содержится в газе, содержащем окись углерода. В противном случае, желательно к газообразной окиси углерода непрерывно или периодически добавлять небольшое количество сэры во время конверсии. Полученный обогащенньй водородом газ дополнительно очищают для получения чистого водорода. Если сырая газовая смесь, вьвделяющаяся из. реактора для сгорания, содержит серу и/или сажу при условии, что серу и/или сажу не удаляют перед реакцией шш удаляют только частично, то эти примеси обязательно удаляют из обогащенного водоро-,дом газа.; Кроме того, производят дополнительную очистку обогащенного водородом газа при удалении двуокиси углеро..а, образовавшейся и не преобразованной при реакции. Пример 1. Приготовление катализатора I: 8,8 г (NH) 4Н20 растворяют в 22 мл воды; 10,4 г Ni(NO) растворяют в 10 мл воды; 25,0 г А1(НО)9Н20 растворяют в 39 мл воды. Растворы соединяют и полученным раствором пропитывают 60 г AlnO. Пропитанную окись алюминия высушивают при и подвергают обжигу при 500-С. Пример 2. Приготовление катализатора II: 3,7 г (NH) 4Н20 растворяют в 3,5 i tnHjOg; 4,3 г Ni(NOg) растворяют в 4 МП воды; 10,4 г А(N0)i растворяют в 17 мл воды. Растворы соединяют и добавляют воду до получения 35 мл раствора. Пропитывают 25 г AljO-j 35 мл раствора. Пропитанную окись алюминия высушивают при 120 С и подвергают обжигу при . Пример 3. Приготовление : катализатора III: 8,69 г NiCNO) растворяит в 5 мл воды; 10,5 г А1(N0)29Н20 растворяют в 17 мл. воды; 7,4 г (NE.)f Ho-fO EJ O растворяют в 8 мл . Растворы соединяют и.полученным раствором пропи тывают 50 г Al20. 11ропитанн5то окис алюминия высушивают при 120®С и под вергают обжигу при . Пример 4. Приготовление катализатора IV: 18,4 г (NH4) AHjO растворяют в 15 мл 21,6 г Ni(NOo) растворяют в 10 мл Н.0; 34,7 г АКШ), растворяют в 55 мл . Растворы со единяют и полученным раствором про125 г , Пропитанную питьшают окись алюминия высушивают при и подвергают обжигу при 500°С. Пример 5.Приготовление катализатора : 8,32 г Ni(NO)2 бНзО растворяют в его кристаллизационной BOjje путем нагревания ее до 20,1 г Al(NO)j. растворяют в 20 мд-воды при 80°С. Оба раствора соединяют и добавляют воду для получения объема 25 мл. Пропитывают 48 г А120,, этим раствором и пропитанную смесь алюминия высушивают пр иО°С. Затем 7,1 г (. растворяют в 23 мл воды. Пропитанную и высушенную .окись алюминия вновь пропитывают теперь последним раствором, после чего ее снова высушивают при 120 С и подвер гают обжигу при 500°С. Пример 6. Приготовление к аталиэатора Vr. 8,7 г NKNO j T-растворяют в 7 мл воды; 10,5 г A1(NO). 9Н20 растворяют в 16 мл во ды; 7,4 г (Ш)Мо 0244Н20 растворяют в 7 мл . Растворы соединяют и общим раствором пропитывают 50 г А120д. Пропитанную окись алюминия высушивают при 120 С и подвергают обжигу при . Пример 7. Приготовление ка тализатора VII: 20,8 г Al(N05)-jv9H20 растворяют в 32 мл воды; 14,9 г Ni(NOi)2 растворяют в 15 мл воды; 16,4 г (Ш4)б Мо 0244Н20 растворяют в 17 мл HjO. Pactвopы со единяют и добавляют воду до общего объема 75 мл. Пропитывают 75 г A1jO полученным раствором и пропитанную ОКИСЬ алюминия высушивают при и подвергают .обжигу при 500 С. Пример 8. Приготовление катализатора VIII: 16,7 г . А1(Ш,).-9Н20 и 8,68 г NKNOj)бН растворяют в 35-мл воды; 15,07 г (NH/) Mb702 4H20 растворяют в 15 мл и соединяют растворы. Пр питывают 60 г АТ ОдПОлученным раствором и пропитанную окись алюминия высушивают- при t20°C и подвергают обжигу при . Пример 9. Приготовление катализатора IX:17,4 гCo(NO)2i 14,8 г (НН4),,-4Н20 и 42 г Al(NO) 9Н20 растворяют в 60 мл воды. Пропитывают 100 г этим раствором. После пропитки материал высушивают при 120®С и подвергают обжигу при 500 С. Пример 10. Приготовление катализатора Х:6,93 г Ni(NO)2 и 16,69 г A1(NO)9H20 растворяют -в 34 мл воды и 40-г Al20 пропитывают этим раствором, после чего пропитанную Al20 высушивают при 120°С. Раствор:яют 5,89 г (Ш4)б Мо 0244Н20 в 33 мл воды. Высушенную пропитывают последним раствором, после чего ее , сушивают при 120 С и подвергают обзкигу при 500,0. Пример 11. Приготовление катализатора Х1:4,3 rNiCNO и 5,2 г А1 (NO )з 9Н20 растворяют в 30 мл воды. Пропитывают 25 г А1иОэтим раствором, после чего, композйцию высушивают при 120 С. Раство- ряют 3,7 г (NH4)6MOfOj 4Н20 в 3,5 мл Н202,а 5,. А1 (N0)-91120 растворяют в 20 мл воды, после чего оба раствора соединяют и добавляют воду для получения 30 мл последнего раствора. Высушенную композицию пропитыва- ; ют этим раствором, после чего пропитанную композицию высушивают при 120°С и подвергают обжигу при . И р и м е р 12, Приготовление катализатора XII: 4,3 г NKNOAбН О и 3,1 г A1(NO) растворяют в 30 мл воды. Пропитывают 25 г АЦОл этим раствором, после чего композицию высушивают при . Растворяют 3,7 г (NH.4)Mor024-4H20 в 3,5 мл 02 а 7,3 г A1(NO) 9Н20 раствог ряют в 20 мл воды, после чего оба раствора соединяют и добавляют воду для получения 30 мл последнего раствора. Высушенную композицию пропитывают последним раствором, после чего пропитанную композицию высушивают при и подвергают обжигу при . Пример 13. Приготовление катализатора XIII:10,4 гА1(ЫОру9Н растворяют в 25 мл воды и 25 г AIn пропитывают этим раствором, после чего высушивают при . Раствор ют 3,7 г (Nll Ho-f0 4- E O в 3,5 м HgO. Растворяют 4,3 NiCNO,) в 10 мл воды. Оба раствора соединя ют и добавляют воду для получения объема 20 мл. Высушенную окись алюминия пропи тывают последним раствором, снова высушивают при 120 С и подвергают обжиг при 500-С. Пример 14. Приготовление катализатора Х1У:4,Зт Ni(NO, растворяют в 30 мл воды и пропитывают этим раствором 25 г , по ле чего ее высушивают при 120°С. Растворяют 3,7 г (NH)g в 3,5 мл Н20, а в 10,4 г A1(NO).9 растворяют в 16,4 мл воды. Оба раствора соединяют и высушенную композицию иропитывают общи раствором, после чего композицию высушивают при 12СРс и подвергают обжигу при 500°С. Пример 15. Приготовление катализатора XV: 17,34 г NiCNO), бН 14,72 г (Ш)бМоу024-4Н20 и 69,52 Al(NOp,. растворяют в 100 мл воды. Пропитывают 100 г , этим раствором, после чего окись алюминия высушивают при 120с и подвергают обжигу при 500°С. Пример 16. Приготовление катализатора XVI: 2 г (NH)6MO702 4H растворяют в 12,5 мл воды; 4,33 г Ni(NO)2 растворяют в 12,5 мл воды. Оба раствора соединяют и полученным раствором пропитывают 25 г . Приготовление катализатора завершают высушиванием при 120 С и обжигом при 500 С. Пример 17. Приготовление катализатора XVII: 5,16 г (NH)gMo 0244Н О растворяют в 30м воды; 6,07 г NiCNO) растворяют в 30 мл воды. Оба раствора со единяют и полученным раствором пропитывают 35 г AlgO, после чего окись алюминия высушивают при 12{Я и подвергают обжигу при 500 С. Пример 18. Приготовление катализатора XVIII: 95,35 г Ni(N0/3)2 6Н20 растворяют в 100 мл воды; 80,97 г (Nil)gMOfО Н О ра творяют в 225 мл воды. Растворы соединяют и полученным раствором пропитывают 550 г , после чег приготовление катализатора заверша:ют высушиванием его при 120°С и обжигом при .500 С. Пример 19. Приготовление катализатора XIX: 100 г пропитывают 60 мй водного раствора, содержащего 17,4 г CoCNO) 6Н20 и 14,8 г (NH4)5Moj0244HyO. После пропитки материал высушивают при и подвергают обжигу при , Характеристики используемой окиси алюминия в качестве носителя представлены в табл. 1. Составы полученных катализаторов представлены в табл. 2. Катализатор XX-(GirdIer-G66B) содержит, мае. %: алюминий 12,9; медь 24,0; цинк 11,6; кислород 51,5; а катализатор XXI (Girdler-G3A) - .Характеристика исходного сырья приведена в табл. 3. Пример 20. Исходный.газ, содержаатий сероводород, пропускают над катализатором XVI со скоростью 3 л/ч при медленном повышении температуры от 20 до 350°G. Начиная от 100 С пар подают со скоростью 5,6 л/ч, Во время сульфидирования давление мед ленно повьш1ают,начиная от атмосферного. Скорость нагревания выбирают такой, при которой температура 350 С достигается , примерно через 21/2 ч. Давление, равное примерно 10 атм, когда температура достигает 350°С, в дальнейшем быстро повьш1ают до рабочего давления, равного 31 атм, при введении указанного газа, содержавшего окись углерода. Температуру, равную 350 С, поддерживают 1 ч при пропускании над катализатором указанной смеси исходного газа и пара. Затем устанавливают желаемую температуру 300°С и пропускают парогазовую смесь при отношении 1,35 моль пара к 1 моль газа с объемной скоростью 3300 л влажного газа на 1 л катализатора в t ч, размер частиц которого 0,2-0,6 мм. Содержание окиси углерода и водорода в полученном сухом газе представлено в табл. 4. Результаты испьггания катализаторов других составов с использованием оккси алюминия при различных температурах и объемной скорости 9000 л газового потока на 1 л катализатора в час (размер частиц 0,2-0,6 мм) представлены в табл.5.

9

Результа ры испытания катализаторов разных составов с использованием окиси алкя4иния при 225°С и объемной скбрости 9000 л сырого газа на 1 л катализатора в час (размер частиц 1,5 мм) представлены втабл. 6, а с объемной скоростью 20000 л (размер частиц 0,2-0,6 мм)в табл. 7.

Преимуществом изобретения является большая стойкость полученного катализатора к серосодержащим соединениям. Так, если при конверсии на промьшшенном катализаторе Girdler8822 , 10

-G-66 В при 225-250 С остаточное содержание окиси углерода составля- ет 0,4-2,0 об.%, то при конверсии

по предлагаемому способу - 0,35 0,4 об.%. .

В процессе конверсии в присутствии сероводорода промыпшенный катализатор дезактивируется, тогда как по предлагаемому способу ката10 лизатор сохраняет работоспособность и при значительном содержании серосодержащих соединений как в г 1зовой фазе, так и при использовании серосодержащего носителя.

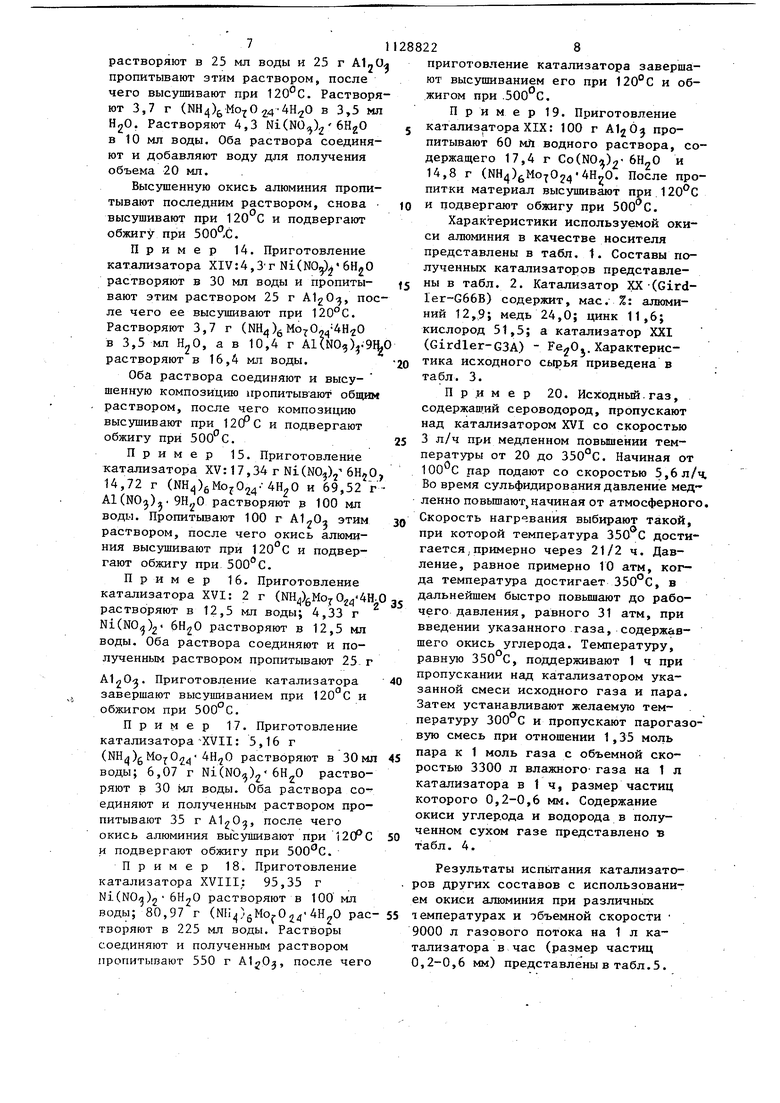

блица 1

Т а

1. СПОСОБ ПОЛУЧЕНИЯ ТАЗА, ОБОГАЩЕННОГО ВОДОРОДОМ, путем кон-г версии газа, содержащего окись угле рода и сероводород, в присутствии водяного napa при молярном соотношении пар:газ, равном 1,35:1, давлении 1-31 атм, объемной скорости 3300-20000 ч , 225 400с на катализаторе, содержащем сульфиды никеля или кобальта и молибдена на носителе-окиси алк 1иния, отличаю-. щ и-и с я тем, что, с целью повышения степени конверсии окиси углерода, используют указанный катализатор , дополнительно содержаи й окись алюминия при следующем соотношении компонентов, мае.%: Сульфид никеля или 3,8-4,2 кобальта Сульфид 10,7-17,5 молибдена Окись алюминия 2,3-4,6 Носитель окись алюминия Остальное 2. Способ по п. 1, отличающий с я тем, что используют катализатор, содержащий в качестве ноО) сителя окись алюминия следующего состава, мае. %: Окись крем0,354-0,39 ния Сульфат 0,12-0,13 натрия i Хлористый ю 0,12-0,13 натрий X) X площадь поверхности 219-231 , С объем пор 0,41-0,59 мл/г, средний ю диаметр пор 7,1-11,3 нм и произведение поверхности и объемного веса при уплотнении 162 - 196 .

Окись алюминия

0,41

1 2 3

0,59

0,52

Продолжение табл.1

7,1

196 10,3 164

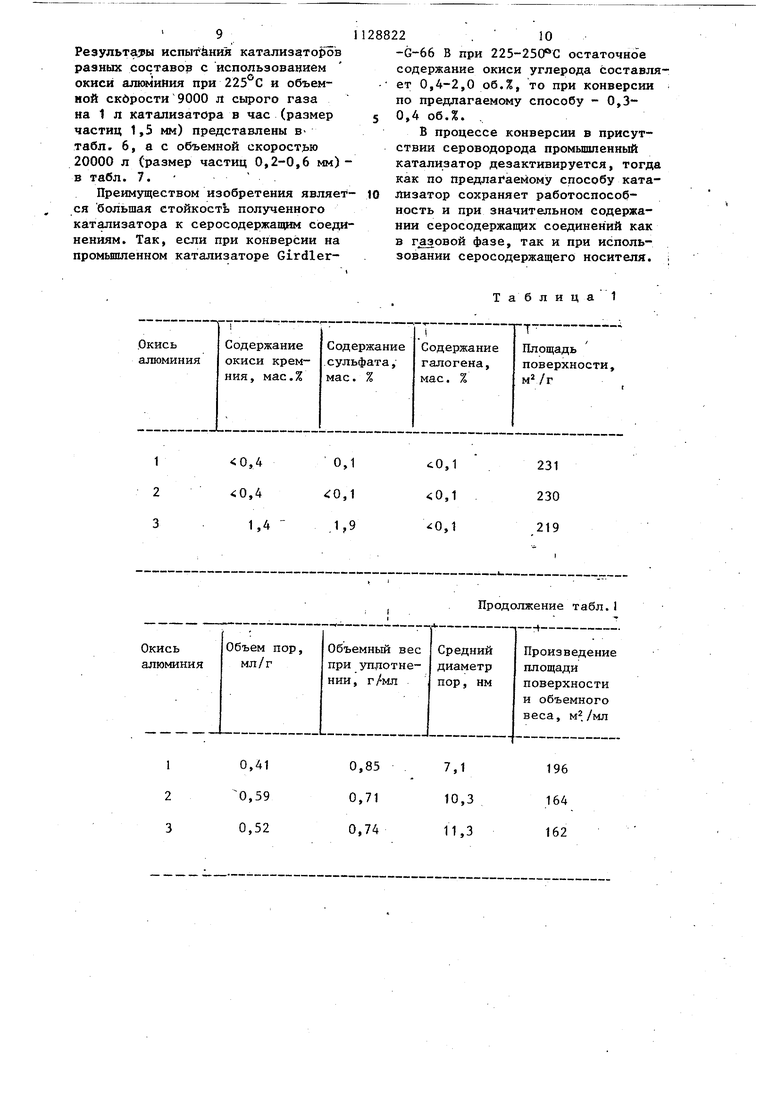

11,3 162 Ni,S . 3,93,9 4,0 3,9 COgSg 10,7 10,7 11,0 10,9 4,64,6 2,3 3,1 Носитель окись алюОстальнминия Примеси в составе носителя, мас.% SiOj0,37 , 1,38 0,36 0,37 0,12 0,1260,12 0,12 NaCl0,12 0,1260,12 0,12 3,9 3,9 3,9 3,9 3,9 3,8 4,1 4,1 -- - .- --10,7 10,7 10,7 10,7 10,7 10,4 11,3 11,3

4,6 4,6 4,6 4,6 4,6 7,4

AljO,

Продолжение табл. 2 3,94,0 4,2 3,0 10,7 11,0 15,3 17,5 10,7 4,62,3 3,0 2,9 4,6 е 0,37 0,38 0,39 0,37 0,37, 0,12 0,128 0,13 0,12 0,12 0,12 0,128 0,13 0,12 0,12 4,1- 4,411,3 11,2 - К м4понент Активная фаза ----.-- X XI Носитель окись алюминия Примеси в составе носителя, мае. % SiOj1,36 1,36 Na ,86 1,86 NaCl0,12 0,12 Компоненты

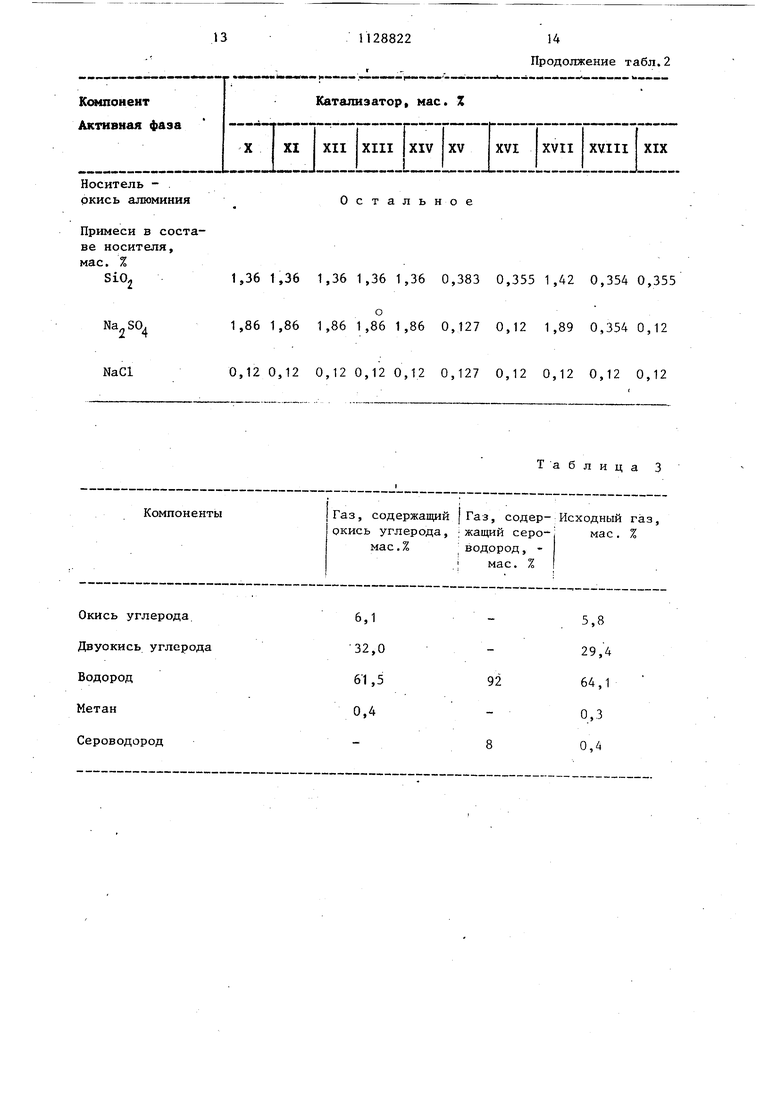

Окись углерода.

Двуокись углерода

Водород

Метан

Сероводород

5,8

29,4

92

64,1

0,3

0,4 Катализатор мае. % :-,-iXII XIII XIV XV XVI XVII XVIII XIX Остальное 1,36 1,36 1,36 0,383 0,355 1,42 0,354 0,355 1,86 1,86 1,86 0,127 0,12 1,89 0,354 0,12 0,12 0,12 0,12 0,127 0,12 0,12 0,12 0,12 (Газ, содержащий Газ, содер- Исходный газ, окись углерода, ; жащий серо- мае. % Продолжение табл.2 г. о Таблица 3 I мае.% водород, мае. %

-CS|

О О 00

«t«t о «

r-о

n го ел го n го го

НМЫ НЫ

ы X Х {X XX

г ОС а - - г- «-

vdin

m

in сч

г

- tsl

го

00

ел

00

г

f4

о

о

ИМ

М НМ

о

ш п о

я ю

се А

А К 0) (П О

О - CS го

а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система сухого охлаждения с низкокипящим рабочим телом конденсатора паротурбинной установки | 1985 |

|

SU1325172A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патентная заявка Нидерландов .№ 7304793, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-07—Публикация

1974-04-11—Подача