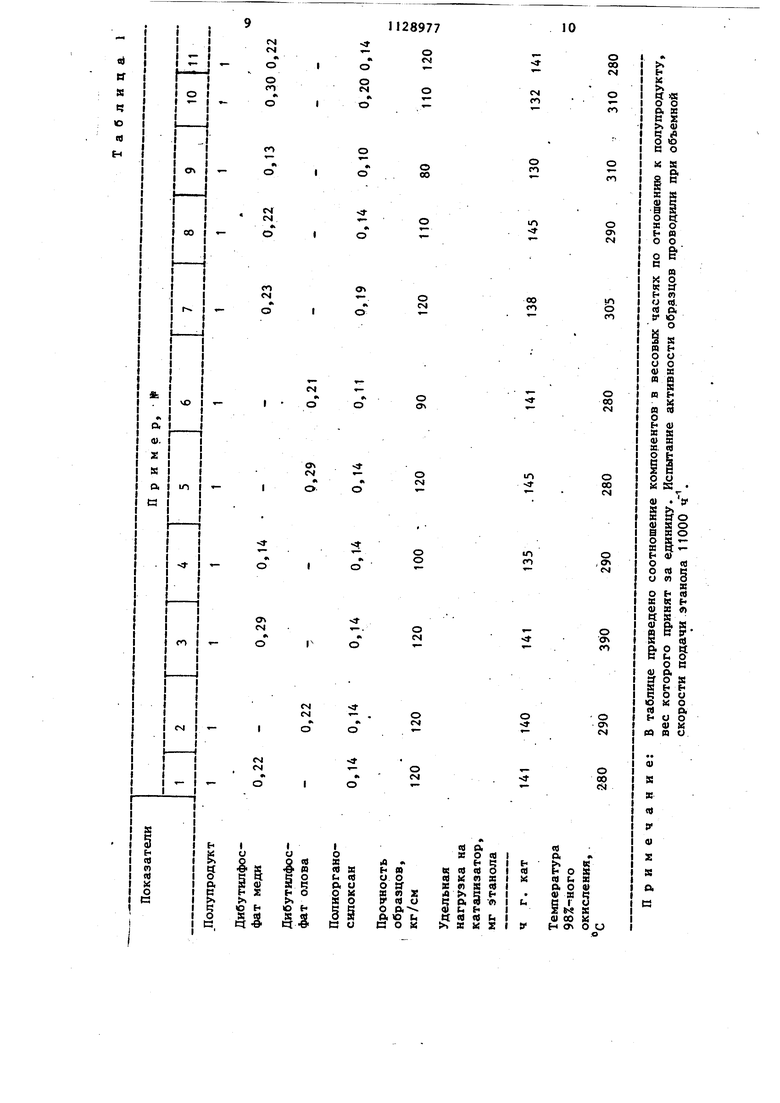

Изобретение относится к получению катализатора окисления органических соединений в газовой фазе и может быть использовано для каталитической очистки промышленных газовых выбросов. Известен способ приготовления катализатора путем смешивания отрабо танного катализатора Адкннса, содер жащего следующие компоненты, вес.%: CuCrO 54,4; BaCrO 18; GuO 14,8, в смеси с кизельиуром в соотношении от 1:1 до 1,5:1, 3-5% высших спиртов. К нему добавляют 20 вес.% жидкого стекла, перемешивают до полу чения равномерной пасты, формуют, су шат и прокаливают, повьш1ая температу ру от 200 до . Наиболее близким к предлагаемому является способ получения катализато ра для окисления органических соединений, включающий гидролиз кремнийорганических соединений водными растворами кислот или щелочей с обра зованием геля, его сушку, пропитку водными растворами солей каталитичес ки активных металлов (хромовый ангид рид или азотнокислая медь), сушку с образованием полупродукта и дальнейшее смешение полупродукта с модифици рующими добавками, в качестве которых используют 40-45%-ный раствор полиметилбутоксититанфосфорсилазана в толуоле с последующим формованием и прокапиванием 2. Полученный продукт формуют прессо ванием при давлении 150 кг/см и про каливают в течение 10-12 ч при 400-450°С. Состав готового катализатора, %: Ci-jOj 39, SiOjeO, Ti020,2, Р„ОС 0,19. Активность катализатора, проверенная в проточной установке ,при парогазовом окислении этанола кислородом воздуха, составляет 9599% при и объемной скорости 10000 ч, С ЗЗ. Однако известный способ характеризуется недостатрчно высокой активностью катализатора. Цель изобретения - получение катализатора с повьш1енной активностью. Поставленная цель достигается тем что способ получения катализатора для окисления органических соединений, включает приготовление полупродукта путем гидролиза кремнийорганических соединений с образованием геля, сушку с последующей пропиткой водными растворами солей и каталитически активных металлов, сушку с образованием полупродукта и дальнейшее смешение полупродукта с модифицирующими добавками, в качестве которых используют смесь полиорганосипоксана с дибутилфасфатом меди или олова, при следующем соотношении ком понентов, мае.ч.: Полиорганосилоксан 0,11-0,19 Дибутилфосфат меди или олова 0,14-0,29 Полупродукт 1 с последующим формованием и прокаливанием. Отличительным признаком предлагаемого способа является использование в качестве модифицирующих добавок смеси полиорганосилоксанов с дибутилфосфатом меди или олова и проведение смешения при указанном соотношении компонентов. В соответствии с изобретением катализатор готовят следующим образом. Кремнийорганическое соединение, в частности тетраэтоксисилан, смешивают с водным раствором кислоты, образовавшийся гель отстаивают 10 ч, затем сушатпри . Далее гель пропитывают водным раствором хромового ангидрида, сушат при 80°С и пропитьгоают раствором дибутилфосфата меди или олова с полиорганосилоксаном в толуоле. Смесь перемешивают и прессуют в таблетки, затем прокаливают при 400-450С. Полиорганосилоксаны используют, например, в виде раствора полиметилфенилсилоксановой смолы в.толуоле, состав которого соответствует формуле«S oVt OJo/S№б 55 о.5}п n-ta-iO . Каталитическая активность предлагаемого катализатора исследовалась в проточном реакторе при окислении этанола и бензола. Результаты приведены в табл.1 и 2. Модифицирующие добавки - Полиорганосилоксаны и дибутилфосфаты меди и олова более доступны, чем полиорганосилазаны. По своим физико-химическим свойствам полученный катализатор не уступает катализатору, полученному по изестному способу, а по каталитиеской Активности превосходит его. частности, при 380°С степень окисления бензола составляет соответстве но 99-100 и 88-90%. Приме р.1..К 43 г (0,21 г-мол тетраэтоксисилана (ТЭОС) при перемешивании приливают 30 мл 10%-ной соля ной кислоты, образовавшийся гель отстаивают в течение 10 ч. Затем гель измельчают и сушат при 100°С под вакуумом 10-12 ч до прекращения выде ления НС1. Выделяющиеся пары воды конденсируют, а НС1 улавливают водо и используют при гидролизе следующих порций ТЭОС. Высушенный гель пропитывают раствором 12 г (0,5 г/г готового катализатора или 0,12 г-моль) СгО- в 10 мл воды, причем раствор приливают постепенно, подсушивают 5 ч при 80°С и перемешивают. Высушенную и охлажденную массу полупродукта смешивают со смесью 6 г дибутилфосфата меди в 5 мл толуола и 4 полиорганосилоксана (лака КО-921) так, чтобы дибутилфосфата меди было 16%, полиорганосилоксана 10%, остал loe полупродукт. Смесь перемешивают 30-60 мин и прессуют в таблетки .пр.и давлении прессования 150 кг/см. Таблетки прокаливают 10 ч при , . 400-450°С. Вес готового катализатора составляет 23-24 г. В готовом ка.тализаторе следующее содержание ком понентов, %: окись хрома 39, окись меди 4,5; Р205 остальное SiO. Механическая прочность таблеток достигает 120 кг/см. Активность ката лизатора при парофазном окислении органических соединений проверяют в проточном реакторе. Полученные результаты приведены в табл.1. П р и м е р 2. К43 г 0,21 г-моль ТЭОС при перемешивании приливают 30 МП 10%-ной соляной кислоты-, образовавшийся гель отстаивают в тече ние 10 ч. Затем измельчают и сушат при под вакуумом 10-12 ч до прекращения вьщеления НС1. Выделяющиеся пары воды конденсируют при охлаждении, а НС1 улавливают водой и используют при гидролизе следующих порций ТЭОС. Высушенный гель пропитывают раствором 12 г (0,5 г/г готового катализатора или 0,12 г-мол СгО, в 10 мл воды. Снова сушат в течение 5 ч при при перемешивании Высушенную и охлажденную массу смеши вают со смесью б г дибутилфосфата олова в 5 мл толуола и 4 г лака КО-921. Далее процесс осуществляют аналогично примеру 1. Состав готового катализатора, %: Crj0339, 3,2, PjOj 15,4, остальное SiO-. П р и м е р 3. К 43 г (0,21 г-моль) ТЭОС при перемешивании приливают 30 мл 10%-ной соляной кислоты; образовавшийся гель отстаивают в течение 10 ч. Затем гель измельчают и сушат при под вакуумом 10-12 ч до прекращения вьщеления НС1. Выделяющиеся пары воды конденсируют, а НС 1 улавливают водой и используют при гидролизе следующих порций ТЭОС. Высушенный гель пропитывают раствором 12 г (0,5 г/г готового катализатора или 0,12 г-моль) СгО в 10 мл воды, снова подсушивают 5 ч при 80°С и перемешивании. Высушенную и охлажденную массу полупродукта смешивают со смесью 8 г дибутилфосфат,а меди в 6 мл толуола и 4 г полиорганосилоксана (лака КО-921) так, чтобы на 1 г полупродукта приходилось 0,295 г дибутилфосфата и 0,14 г полиорганосилоксана. Далее процесс осуществляют аналогично .примеру 1. Состав готового катализатора, %: СШ, 38; СиО 5,9; 15,9, остальное SiOj . П р и м е р 4. Приготавливают полупродукт аналогично примеру 1. Далее высушенную и охлажденную массу полупродукта смешивают со смесью 4 г дибутилфосфата меди в 5 мл толуола и 4 г полиорганосилоксана (лака КО-921) так, чтобы на,1 г полупродукта приходилось 0,14 г дибутилфосфата. О, 14 г полиорганосилоксана. Далее процесс осуществляют аналогично 1. Механическая прочность 100 кг/см..Состав готового катализатора, %:.Сг20з 39, СиО 3,0; Р205 10,9, остальное SiO. П р и м е р 5. Приготавливают полупродукт аналогично примеру 1. Далее высушенную и охлажденную массу полупродукта смешивают со смесью 8 г дибутилфосфата олова в 5 мл толуола и 4 г полиорганосилоксана (лака КО-921) так, чтобы на 1 г полупродукта приходилось 0,29 г дибутилфосфата и 0,145 г полиорганосилоксана. Далее процесс осуществляют аналогично примеру 1. Состав готового катализатора, %: , SnOj 4,2; PjOj 20,2; остальное SiOj. П р и м е р 6. Приготавливают полупродукт аналогично примеру 1. Далее высушенную и охлажденную .массу полупродукта смешивают со смесью 51 6 г дибутилфосфата меди в 5 мл толуола и 3 г полиорганосилоксана (лака КО-921) так, чтобы на 1 г полу продукта приходилось 0,21 г дибутилфосфата и 0,105 г полиорганосилоксана. Далее процесс осуществляют аналогично примеру 1. Механическая прочность до 90 кг/см. Состав готового катализатора, %; Сг20з39; СиО 4,5i 16,1, остальное SlQ . Пример 7. Приготавливают полупродукт аналогично примеру 1. Далее высушенную и охлажденную массу полупродукта смешивают со смесью 6 г дибутилфосфата меди в 5 мл толуола и 5 г полиорганосилоксана так, чтобы на 1 г полупродукта приходилось 0,23 г дибутилфосфата и О,189 г полиорганосилоксана. Далее процесс осуществляют аналогично примеру 1. Механическая прочность 120 кг/см. Состав катализатора, %: Сг, 39-, СиО 4,5; f.0g(,, остальное SiOj. : П р и м е р 8. Приготавливают полупродукт аналогично примеру 1« Далее высушенный гель пропитывают раствором 29 г CuCNOj) в 40 мл воды. Далее процесс осуществ ляют аналогично примеру 1. Состав катализатора, %: СиО. 46,4, p205l6, остальное Si02. Как видно из табл.1, активность предлагаемого катализатора вслве чем активность катализатора, полученного согласно известным способам, так как полное окисление этанола проходит . при более низких температурах. Полно окисление этанола в предлагаемом способе проходит при 280С вместо 310-350С для прототипа и аналога пр одинаковой нагрузке на катализатор. Испытания проведены.в сопоставимых условиях. П р и м е р 9. Приготавливают полупродукт аналогично примеру 1. Дале высушенную и охлажденную массу полу продукта смешивают со смесью 3,6 г дибутилфосфата меди в 5 мл толуола и 2,9 г полиорганосилоксана (лака КО-921) так, чтобы на 1 г полупродук та приходилось 0,13 г дибутилфосфата и 0,1 г полиорганосилоксана. Далее процесс осзга1ествляют аналогично примеру 1 . Состав готового катализатора, %: 39 Сг.О + --2,7 СиО + 10,4 остальное Механическая прочность 80 кгс/см. 77 Пример 10. Приготавливают полупродукт аналогично примеру 1. Далее высушенную и охлажденную массу полупродукта смешивают со смесью 8,4 г дибутилфосфата меди в 5 мл толуола и 5,6 г полиорганосилоксана (лака ) так., чтобы на 1 г полупродукта приходилось 0,3 г дибутилфосфата меди и 0,2 г полиорганосилоксана. Состав готового катализатора,%: 39 6,2 СиО +16,4 остальное SiO. Механическая прочность образца составила 110 кг/см. П р и м е р 11 .К 43 г кубовых остатков производства алкилхлорсиланов при перемешивании пршшвают 30 мл 20%-ногр раствора аммиака в воде. Осадок отстаивают 10 ч, высушивают, смешивают с раствором СгО. Остальные операции проводят аналогично примеру 1. Свойства полученньпс образцов идентичны свойствам образцов.по примеру 1. П р и м е р 12. Готовят полупродукт аналогичнЬ примеру 1 . После сушки массу полупродукта смешивают со смесью 6 г дибутилфосфата железа в 5 мл толуола и 4 г полиорганосилоксана. Остальные операции проводят аналогично примеру 1. Механическая прочность таблеток полученного образца достигает 110 кг/с Окисление этанола при объемной скорости паровоздушной смеси 11(ЮО ч и удельной нагрузке на катализатор 141 мл этанола/ч . достигает 98% при 290°С. П р и м е р 13. Приготовление полупродукта аналогично примеру 1. После сушки массу полупродукта смешивают со смесью 6 г дибутилфосфата церия в 5 мл толуола и 4 г полиорганосилоксана. Далее процесс осуществляют анаГлогично примеру 1. Механическая прочность таблеток полученного образца достигает 120 кг/см Окисление этанола при объемной скорости паровоздушной смеси 11000 ч и удельной нагрузке на катализатор 141 мг этанола/ч г- кат., достигает 98% при 280С. Как видно из табл.1, снижение содержания дибутилфосфата меди или олова менее 0,14 ч на 1 г полупродукта С пример 4) приводит к снижению активности катализатора и пс)вьш1ению температуры полного окисления этанола до 290С и к снижению прочности. Повышение содержания дибутилфосфата

7II

меди или олова более 0,29 вес.ч. не приводит к дальнейшему существенному повышению активности ( пример 3) . Снижение содержания полиорганосилоксана менее 0,11 вес,ч. приводит к некоторому снижению механической прочности до 90 кг/см (пример 6). Увеличение содержания полиорганосилоксана более 0,19 вес.ч. приводит к снижению активности и не увеличивает существенно прочность (пример 7) Предлагаемый способ получения катализатора не приводит к образованию вредных отходов, так как при его осуществлении все продукты подлежат утилизации. Как видно из приведенных данных, температура 98%-ного окисле28977

НИН этилового спирта достигается при значительно более низкой температуре 280-290 С по сравнению с катализатором, приготовленным по известному способуC2J, (табл.1) при испытании в сопоставимых условиях.

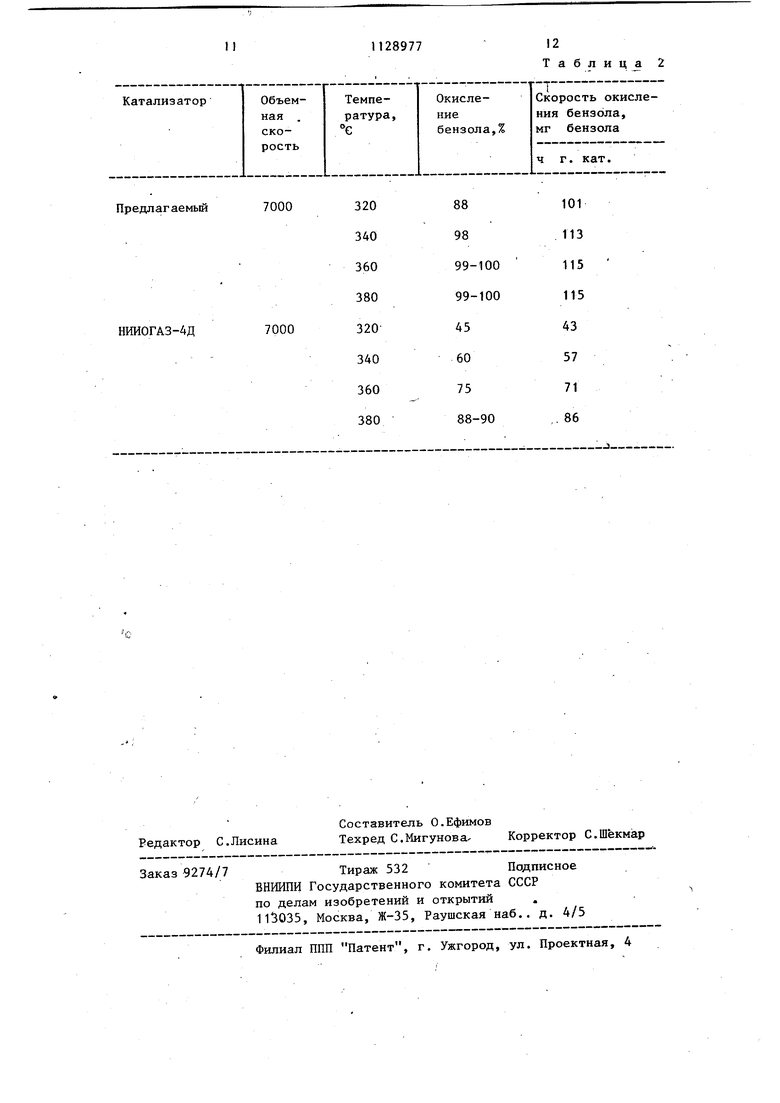

Катализатор, приготовленный согласно предлагаемому способу имеет прег . имущества перед катализатором, окис- ления углеводородов, используемых в промышленности, НИИОГАЗ-4Д D1, так как обеспечивает более глубокое окисление модельного соединения бензола. Сравнительная оценка активности предлагаемого катализатора при парофазном окислении бензола цредставлена в .табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для окисления органических соединений | 1981 |

|

SU1028356A1 |

| Способ получения катализатора для окисления органических соединений | 1984 |

|

SU1248649A1 |

| МЕЗОПОРИСТЫЕ МАТЕРИАЛЫ С АКТИВНЫМИ МЕТАЛЛАМИ | 2003 |

|

RU2334554C2 |

| КОМПОЗИЦИЯ ДЛЯ БИОЗАЩИТНОГО ПОКРЫТИЯ ДРЕВЕСИНЫ | 2008 |

|

RU2375399C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕ- И БИОЗАЩИТЫ ДРЕВЕСИНЫ | 2008 |

|

RU2379322C1 |

| ( @ -Оксо) трис[аква( @ -оксо) тартратомолибдат (1У] дитартратодигидрат диаммония как промежуточный продукт в синтезе компонента гетерогенного катализатора для метатезиса олефинов и способ его получения | 1990 |

|

SU1807053A1 |

| КАТАЛИЗАТОР АРОМАТИЗАЦИИ МЕТАНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ МЕТАНА С ПОЛУЧЕНИЕМ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2585289C1 |

| Катализатор для деалкилирования алкилароматических углеводородов с водяным паром | 1979 |

|

SU950426A1 |

| Способ получения циклогексанон-формальдегидной смолы | 1981 |

|

SU979385A1 |

| ФУНКЦИОНАЛЬНЫЕ ПОЛИОРГАНОСИЛОКСАНЫ И КОМПОЗИЦИЯ, СПОСОБНАЯ К ОТВЕРЖДЕНИЮ НА ИХ ОСНОВЕ | 2006 |

|

RU2401846C2 |

СПОСОБ ПОПУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОРГДШИЕСКИХ СОЕДИНЕНИЙ, включающий .гидролиз кремнийорганического соединения с ббразованием геля, сушку, пocлeдyJoщyю пропитку водными растворами солей каталитически активных металлов, сушку с образованием полупродукта, дальнейшее смешение полупродукта с- модифицирующими добавками, последунщее формование и прокаливание, отличающийся тем, что, с целью получения катализатора с повышенной активностью, в качестве модифицирующих добавок используют смесь полиорганосипоксана с дибутилфосфатом меди или олова и смешение СО ведут при следующем соотношении компонентов, мае.ч.: Полиорганосилоксан 0,11-0,19 § Дибутилфосфат меди или олова 0,14-0,29 Полупродукт 1 ю 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВВСЕСОЮЗНАЯПАТЕНТНО-L:x,^H':?:HAiг 'G^:;iQ ТКА | 0 |

|

SU310670A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| В кн | |||

| Промыш-ленная и с анитарная очистка газов | |||

| вьш | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-12-15—Публикация

1983-02-24—Подача