«

Изобретение относится к получению катализаторов для окисления органических соединений, содержащихся в отработанных газах.

Цель изобретения упрощение технологии,, снижение расхода активных компонентов, а также утилизация отходов катализаторного производства за счет одновременного проведения, гидролиза и введения активного компонента в присутствии растворителя и в присутствии огнеупорного материала, а также за счет испрльзования в качестве активного компонента порошкообразного отработанного или дезактивированного катализатора,

П р и м е р 1, 1,5 мл (100 об Л) етраэтоксисилана (ТЭОС) и 4 мл (265 об.%) этилового спирта переме- ши тмют в стакане 1-2 мин, добавляют 0,15 мл (10 об.%) 10%-ной соляной к И л о ты и 2 г (165 об.%) порошко- обрл.зного отработанного катализа- TOjia, содер.жащего 0,5% Pt на алюмоге ле (ЛП-56) и 20 г (1700 об„%) огнеупорного материала- - керамических колец (510 мл), кольца перемешивают в течение 40 мин. При этом активная масса налипает на кольца и застывает. Полученный катализатор переносят в фарфоровую -чашку с порошкообразным катализатором АП-56 и проводят об- . Полученный катализатор ч на воздухе и затем прокаливают в печи при 450 С в течение 6 ч.

В табл.1 приведены данные по сос- т а в;/ к а т а л и 3 а т о р а.

Активность полученного катализатора определяют на установке каталитического обезвреживания проточного типа. В качестве окисляемого вещества используют фенол, концентрация которого в газовоздушной смеси составляет О// г/м . Степень окисления определяют сравнением колилества образовавшегося углекислого газа после рабочего реактора и контрольного , на. котором происходит полное окисление фенола.

В табл.2 приведена степень окисления фенола на катализаторах при разных температурах при объемной скорости 10000

,,-1

Пример 2, 2,0 мл ТЭОС и 4мл этилового спирта перемешивают в стакане 1-2 мин, добавляют 0,15 мл 0%-яой НС1 п 2 г порошкообразного отработанного дезактивированного

486492

фосфористьми соединениями, катализатора АП-56 II 20 г корунда (5 т мм). Далее по примеру 1.

Пример 3, 2,5 мл ТЭОС и

S 4 мл этилового спирта перемешивают в стакане 1-2 мин5 добавляют 0,15 мл 10%-ной соляной кислоты, 2 г порошкообразного отработанного катализатора АП-56 и 20 г керамических колец.

Ш Перемешивают кольца в течение 40 мин, Полученный катализатор переносят в фарфоровую чашку с порошкообразным отработанным катализатором, содержащим 20% СиО на алюмогеле (НШОГАЗ-5Д)

15 и проводят обсЕЛпку. Далее по примеру 1 .

Пример 4.2 мл ТЭОС и 6 мл ацетона перемешивают в стакане 1- 2 мин,добавляют 0,2 мл 10%-ной соля20 ной кислоты,2 г порошкообразного отработанного катализатора Н1 ШОГАЗ--5Д и 20 г керамических колец. Перемешивают кольца в течение 40 мин. Полученный катализатор переносят в фар35 форовую чашку с порошкообразньп

отработанным катализатором НИИОГАЗ-5Л и проводят обсыпку. Далее по периметру 1.

Пример 5.2 мл ТЭОС и 6 мл

30 ацетона перемешивают в стакане 1- 2 мин,добавляют 0,15 мл 10%-ной соляной кислоты, 2 г порошкообразного MnOj и 20 г корунда. Перемешивают корунд в течение 40 мин. Полученный

2 катализатор переносят в фарфоровую чашку с пороглком СиО и проводят обсыпку. Далее по примеру 1.

Пример 6. 2 мл ТЭОС и 5 мл этилового перемешивают в стакане 1-2 мин, добавляют 0,18 мл 10%-ной соляной кислоты, 2 г порошкообразного отработанного катализатора АП-56 и 20 г керамических колец. Перемешивают кольца в течение 40 мин.

Полученный катализатор переносят в фз-рфоровую чагику с порошком МпО,, и проводят обсыпку. Далее по примеру 1 .

Катализаторы, полученные по пред50 лагаемому способу, обладают достаточно высокой активностью по сравнению с HSBecTHbLM (табл.2). Содержание активного компонента в предлагаемом катализаторе значительно меньше. Упро55 щена технология приготовления катализатора, а именно иск.11ючены такие энергоемкие операции как сушка и ,таблетирование (прессование) каталиI

40

3

тической массы, благодаря чему время на изготовление катализатора снижается более чем в 2 раза.

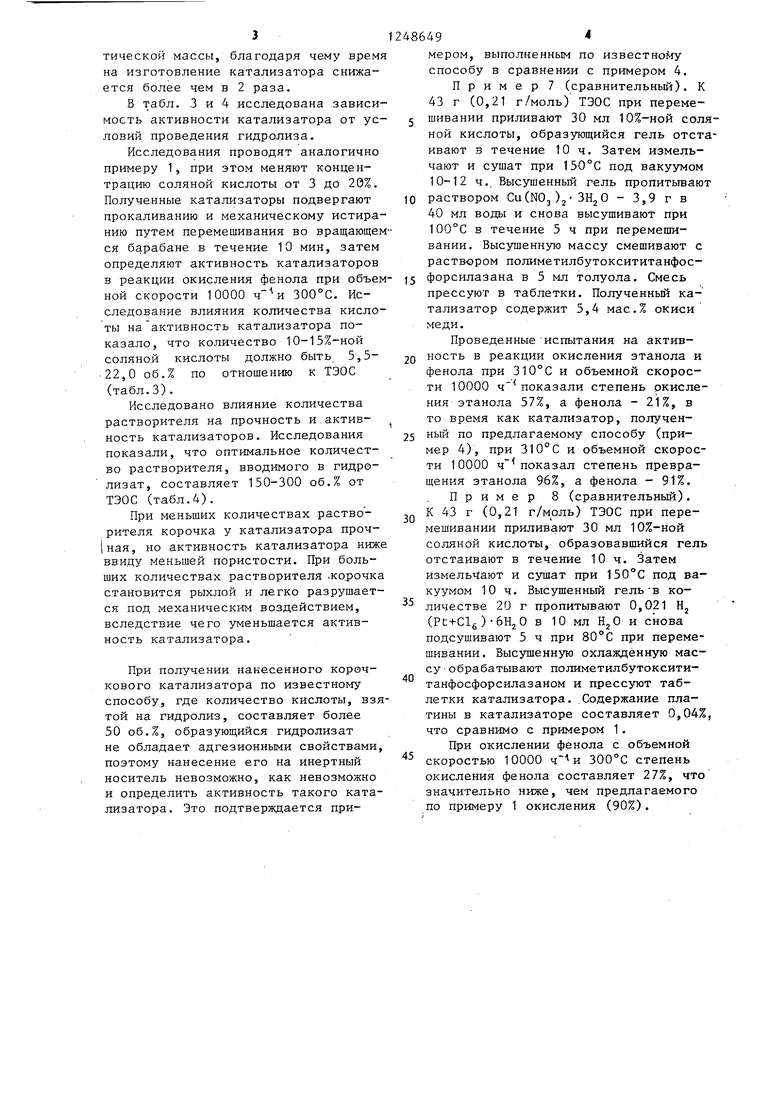

В табл. 3 и 4 исследована зависимость активности катализатора от условий проведения гидролиза.

Исследования проводят аналогично примеру 1, при этом меняют концентрацию соляной кислоты от 3 до 20%. Полученные катализаторы подвергают прокаливанию и механическому истиранию путем перемешивания во вращающемся барабане в течение 10 мин, затем определяют активность катализаторов в реакции окисления фенола при объемной скорости 10000 300°С. Исследование влияния количества кислоты на активность катализатора показало, что количество 10-15%-ной соляной кислоты должно быть 5,5- 22,0 об.% по отношению к ТЭОС (табл.3).

Исследовано влияние количества растворителя на прочность и.актив- ность катализаторов. Исследования показали, что оптимальное количество растворителя, вводимого в гидро- лизат, составляет 150-300 об.% от ТЭОС (табл.4).

При меньших количествах растворителя корочка у катализатора прочная, но активность катализатора ниже ввиду меньшей пористости. При больших количествах растворителя .корочка становится рыхлой и легко разрушается под механическим воздействием, вследствие чего уменьшается активность катализатора.

При получении нанесенного короч- кового катализатора по известному способу, где количество кислоты, взятой на гидролиз, составляет более 50 об.%, образующийся гидролизат не обладает адгезионными свойствами, поэтому нанесение его на инертный носитель невозможно, как невозможно и определить активность такого катализатора. Это подтверждается при48649

мером, выполненным по известно.1у способу в сравнении с примером 4.

Пример (сравнительный). К 43 г (0,21 г/моль) ТЭОС при переме- 5 шивании приливают 30 мл 10%-ной соляной кислоты, образз ощийся гель отстаивают 3 течение 10 ч. Затем измельчают и сушат при 150°С под вакуумом 10-12 ч.. Высушенный гель пропитьгеают 10 раствором Си(Шз )2- ЗН,,0 - 3,9 г в 40 мл воды и снова высушивают при 100°С Б течение 5 ч при перемешивании. Высушенную массу смешивают с раствором полиметилбутоксититанфос- 5 форсилазана в 5 мл толуола. Смесь прессуют в таблетки. Полученный катализатор содержит 5,4 мас.% окиси меди.

Проведенные испытания на актив- 2Q ность в реакции окисления этанола и фенола при 310°С и объемной скорости 10000 ч показали степень окисления этанола 57%, а фенола - 21%, в то время как катализатор, получен- 25 ный по предлагаемому способу (пример 4), при 310°С и объемной скорости 10000 ч показал степень превращения этанола 96%, а фенола - 91%. Пример 8 (сравнительный). 2Q К 43 г (0,21 г/моль) ТЭОС при перемешивании приливают 30 мл 10%-ной соляной кислоты, образовавшийся гель отстаивают в течение 10 ч. Затем измельчают и сушат при 150°С под вакуумом 10 ч. Высушенный гель в ко- личестве 20 г пропитывают 0,021 Н (Pt+Clg)-6H20 в 10 мл и снова подсушивают 5 ч при 80°С при перемешивании. Высушенную охлаждённую массу- обрабатывают полиметилбутоксити- танфосфорсилазаном и прессуют таблетки катализатора. Содержание платины в катализаторе составляет 0,04%, что сравнимо с примером 1.

При окислении фенола с объемной скоростью 10000 300°С степень окисления фенола составляет 27%, что значительно ниже, чем предлагаемого по примеру 1 окисления (90%).

0

Катализатор АП-56 Катализатор АП-56,де ; зактивированный фосфористыми соединениями

Таблица 1

Таблица 2

100

100

100

100

ХарактеристикаПоказатели

Количество (10-15%) соляной

кислоты для гидролиза,

об.% от ТЭОС3,3 4,4 5,5 11 16,5 22 24,2 27,5

Степень окисленр я фенола,% 78 81 9294 93 90 8568

Таблица4 ХарактеристикаПоказатели

Количество растворителя

(этилового спирта) в гидролизате об.% от ТЭОС 50 100 150 200 300 350 400

Степень окисления фенола,% 65 88 92 94 91 86 85

.:1

Редактор И. Шулла

Составитель В. Теплякова

Техред М.Ходанич Корректор Г. Решетник

4158/6

Тираж 527 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4.

Ta6nHnk 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для окисления органических соединений | 1981 |

|

SU1028356A1 |

| Способ получения катализатора для окисления органических соединений | 1983 |

|

SU1128977A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ | 1996 |

|

RU2103395C1 |

| Способ получения производных пропандиоламина или морфолина или их кислотно-аддитивных солей в виде оптических изомеров или смеси оптических изомеров | 1979 |

|

SU944500A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСВЕТЛЯЮЩЕГО ЗОЛЬ-ГЕЛЬ ПОКРЫТИЯ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2016 |

|

RU2626105C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛЕНОВЫХ ПРОИЗВОДНЫХ ХРОМАНА ИЛИ ТИОХРОМАНА | 1990 |

|

RU2015969C1 |

| ω- ПИРИДИЛОВЫЕ ЭФИРЫ БУТИЛИРОВАННОГО ГИДРОКСИТОЛУОЛА, СПОСОБ ИХ ПОЛУЧЕНИЯ, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЛЕЧЕНИЯ ГИПЕРЛИПИДЕМИИ И АТЕРОСКЛЕРОЗА | 1992 |

|

RU2120938C1 |

| ЗАМЕЩЕННЫЕ ФТАЛОЦИАНИНЫ ЖЕЛЕЗА В КАЧЕСТВЕ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ЛЕЙКОСОЕДИНЕНИЙ ТРИАРИЛМЕТАНОВЫХ КРАСИТЕЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ТРИАРИЛМЕТАНОВЫХ КРАСИТЕЛЕЙ | 1993 |

|

RU2045531C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДНОГО ВАНАДИЙФОСФОРНОГО КАТАЛИЗАТОРА | 1994 |

|

RU2074026C1 |

| Способ получения ксантонов или их солей | 1975 |

|

SU593665A3 |

| Технология катализаторов | |||

| Под ред | |||

| И.П | |||

| Мухленова | |||

| Л.: Химия, 1979, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Способ получения катализатора для окисления органических соединений | 1981 |

|

SU1028356A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-07—Публикация

1984-09-25—Подача