Изобретение относится к области получения катализатора для окисления органических соединений в газовой фазе.

Известен способ получения катализатора для окисления органических соединений, находящихся в отработанных промышленных газах, на основе хромита меди путем смешения отработанного катализатора гщ рогенизации высших жирных спиртовj содержащего, вес. %: СиСгд Оф 54,4; ВаСгОд 18; СиО 14,8, который после фильтрации спиртов находится в смеси с кизельгуром в соотношении 1:1 или 1,5-1, подогретого до с жидким стеклом, перемешивания до получения равномерной ; пасты с последующим прессованием и прокаливаниел .

К недостаткам известного способа следует отнести относительно низкую механическую прочность полученного катализатора (60-70 кт/ск).

Наиболее близким к предложенному по технической сущности и достигаемому эффекту являемся способ получения катализатора для окисления органических соединений, содержащихся в отработанных газах, включающий нанесение на кремнийсодержащий носитель окислов активных металлов - меди или хрома с последующей сушкой катапизаторной массы прессованием и прокаливанием. Известный способ предусматривает нанесение йа кремнийсодержащий носи.тель окислов активных металлов меди или хрома путем совместного осаждения водных растворов соединений активных металлов и алкилсиликоната натрия или калия и осуществляется следующим образом. К водному раствору соли металла прибавляют алкилсиликонат натрия. Нейтрализуют избыточную-щелочность кислотой до рН 9 - 10, затем осадок отфильтровывают и промывают до исчезновения в фильтрате сульфат-ионов, сушат и прокаливают. Механическая прочность катализатора 60-70 кг/см. Удельная поверхность 40-50 MVr. Активность катализатора, проверенная в проточной установке при парогазовом окислении этанола, 106 мг этанола/г ч катализатора при С23

Недостатками способа являются олучение катализатора с относиельно НИЗКОЙ активностью и мехаической прочностью, последнее вызывает быстрое разрушение катализатора при загрузке и транспортиовке,, при работе в производственых условиях, а также большое коичество проьвлвных вод, образунмдихя в процессе приготовления катаизатора.

Цель изобретения получения катализатора с повышенной активностью и механическо)} прочностью.

Для достижения поставленной цели получение катализатора для 5 окисления органических соединений, содержащихся в отработанных газах, ведут путем.приготовления кремнийсодержащего носителя гидролизом кремнийорганических соединений с 10 псхзледукяцей сушкой, нанесением на кремнийсодержащий носитель окислов активных металлов -. меди или хрома пропиткой носителя водными растворами .соединений металлов с 5 последующей сушкой катализаторной массы, добавлением полиметИлбутоксититанфосфорсилазана, прессованием и прокаливанием.

Способ по сравнению с известным позволяет получить катализатор с повышенной механической прочностью 100-120 кг/см и активностью 141-163 мг этанола/Г ч катализатора при 310°С.

Согласно изобретению тетраэток25 сисилан (ТЭОС) или другое гидролизующееся водой кремнийорганическое соединение подвергают гидро. лизу водными растворами кислот или 1дел:(очей. Образовавшийся гель полимеров кремнийорганических соединений неопределенного состава высушивают, смешивают с водн|д« раствором соединения каталитически активного металла, полученный продукт снова высушивают, обрабатывают полиметил-- бутоксититанфосфорсилазауом, прессуют и прокаливают. Выделяющиеся в процессе сушки газы и пары улавливают, конденсируют и используют « при приготовлеиии следующих порций катализатора. Выделягааиеся в процессе гидролиза незначительные количес±ва этанола не препятствуют их повторному использованию.

5 Для гидролиза ТЭОС и других . кремнийорганических соединений используют 10-15%-ный раствор соляной, азотной или щавелевой кислот либо 30-40%-ный раствор хромовой

д кислоты либо 15-25%-йай раствор аммиака,г

В качестве каталитически активного соединейия металла используют хрсшошвй авгищ ид, азотнокислую медь и j jyrae, G продуктами гида олиза указанные соединения металла смешивают в виде водных растворов 30-55% СгОз и 30-40% CuCNO). Соединен ия металлов берут в .количествах 0,5-1,0 г на грак готового

0 катализа1гора.

К по;г1ученвой каталвзаторной массе перед прессованием добавляют 40-45%-иый раствор пблиметилбутоксититаифосфорсилазаиа в толуоле. Используемый в качестве модифици.рующей добавки полиметилбутокситит фосфорсилазан мол.вес. 5900-6100 имеет формулу l(t,),. C(C4HaO)5-Tij,.0,,P, где h 0,024 0,485. Указанное соединение добавляют к катализаторной массе в коли честве 13 - 17% от веса готового катализатора. Добавление меньшего количества модификатора снижает прочность катализатора, увеличение количества добавляемого модификатора не приводит к увеличению прочности и активности кaтaлkзaтoра. Добавляемый вместе с модификатором толуол сгорает в процессе прокаливания. После -смешивания с модификаторо катализаторную массу прессуют в таблетки при давлении прессования не ниже 150 кг/см - и прокаливают при 400-450.С 10-12 ч. П р им ер 1. iC 43 г (0,21 г моль) ТЭОС при перемешивании приливают 30 мл 10%-ной соляной кисло ты, образовавшийся гель отстаивают в течение 10 ч. Затем измельчают и сушат при под вакуумюм 10-12 ч до прекращения выделения НС -газа. Вьоделяющиеся пары воды конденсируют при охлаждении, а улавливают водой и используют при гидролизе следующих порций ТЭОС. Высушенный гель пропилив ют раствором 12 г {0,5 г/грамм готового катализатора или 0,12 Гмол CrOj в 10 мл воды, снова подсушивают 5 ч при при перемешивани Высушенную и охлажденную массу сме шивают с раствором 3,4 г (0,00058 г-моль или 14, 8 г в гото вом катализаторе) полиметилбутоксититанфосфорсилазана в 5 мл толуола. Смесь перемешивают 30 мин и прессуют в таблетки при давлении прессования 150 кг/см. Таблетки прокаливают 10 ч при 400С. Вес готового катализатора 23 г. Полученный катализатор имеет а тивную поверхность 150 , прочность на сжатие 120 кг/см. Актив ность катализатора при парофазном окислении органических соединений проверяют в реакторе. В готовом катализаторе содержится 40% Пример 2. К 43 г (0,21 г моль) ТЭОС при перемешивании при ливают 28 мл 14%-ного раствора азотной кислоты в воде, образовав кийся гель отстаивают в течение 10 ч до полного застывания, затем измельчают и сушат при под вакуу «ом 5 ч до прекращения выделения окислов азота. Выделяющиеся пары воды конденсируют, а окись азота улавливают водой и повто но используют при дальнейшем гидрол зе. Далее по примеру 1. :.П р и м е р 3. к 43 г (0,21 г моль) ТЭОС при перемешивании прил вают нагретый до 70 С водный раствор 15%-ной щавелевой кислоть (9,4 г H,,2.0 -2Н-0 в 40 мл воды). Смесь нагревают при перемешивании до кипения, при начале коагуляции нагрев прекращают и отстаивают в течение 10 ч при комнатной температуре до полного застывания геля. Гель измельчают и сушат при 3ч. Далее по примеру 1. Пример 4. к 43 г (0,21 г моль) ТЭОС при перемешивании приливают 30 мл 10%-HQro раствора соляной кислоты. Образовавшийся гель отстаивают в течение 10 ч до полного застывания, затем измельчают и сушат при под вакуумом в течение 10 ч до прекращения выделения хлористого водорода. Высушенный гель пропитывают раствором 29 г tu(NO ),i3H2 0 в 40 мл вода (что составляет 0,96 г/гранда готового катализатора), снова высушивают при в течение 5 ч. Далее готовят аналогично примеру 1. Получают 23,5 г готового каталиэ атора, который содержит 40% СиО. П РИМ ер 5. В 43 г ТЭОС (0,21 г моль) при перемешиваими осторожно вливают водный раствор 11 г СгО в 22 мл воды (33,3%), непрерывно помешивают и доводят до кипения. При начале .коагуляции нагрев прекращают, гель отстаивают 5 ч до полного застывания, затем измельчают и подсушивают при в течение 3 ч, затем смевшвают с 8,0 мл 44%-ного раствора полиметилбутоксититаифосфорсилазана в толуоле. Далее по примеру 1. Пример 6. К 43 г кубовых остатков производства алкилхлорсиланов при перемешивании приливают 30 мл .20%-ного раствора аммиака в воде. Перемешивание продолжгиот до начала коагуляции. Затем массу отстаивают 10 ч до полного застывания, далее высушивгиот, смешивают с раствором СгО и далее по примеру 1. При выо оивании выделяющийся аммиак улавливают водой для последующей утилизации при следуюaiKX процессах гидролиза. Пример- 7 (сравнителыалй). Приготовление катализатора аналогично примеру 1. Но в процессе приготовления катализатора добавляют 2,2 г (0,000366 г.моль или 10% в готовом катализаторе) пояиметилбутоксититанфосфорсилаэана. Получают 22 г готового катализатора; Прочность катализатора 90 м-Хсм , активная поверхность 150 мтг. Пример 8 (с1 авнительный). Приготовление катализатора аналогично примеру 1. Но в процессе П1и1гото8ления добавляют г (0,0008 г.моль или 20% в готовом

катализаторе) полиметнлбутоксититаифосфорсилаэана. Получают 24 г катализатора. Прочность катализатора на сжатие 120 кг/см активная поверхность 150 .

Объемная скорость, Г

Катализатор

Известный меднохромовый катализатор

Катализатор по -прототипу

Катализатор по примеру , / ;

1

2

3

4

5

6

7

8

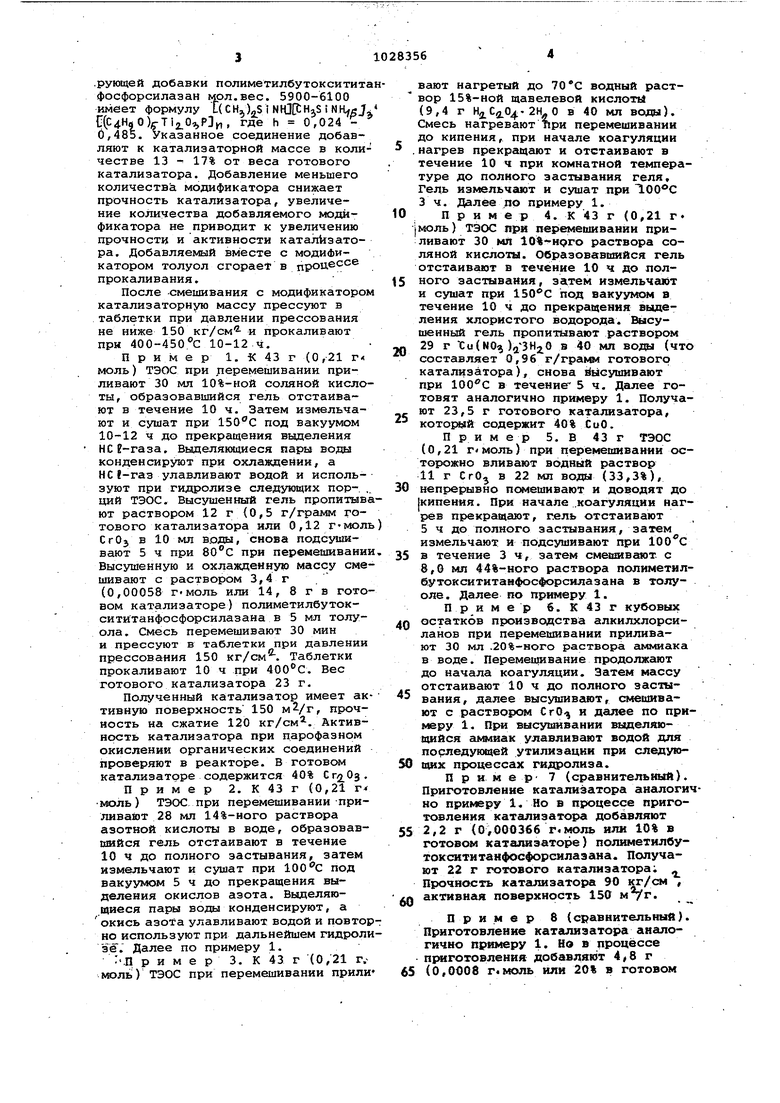

Активность катализаторов по примерам 1-8 приведена в табл.1.

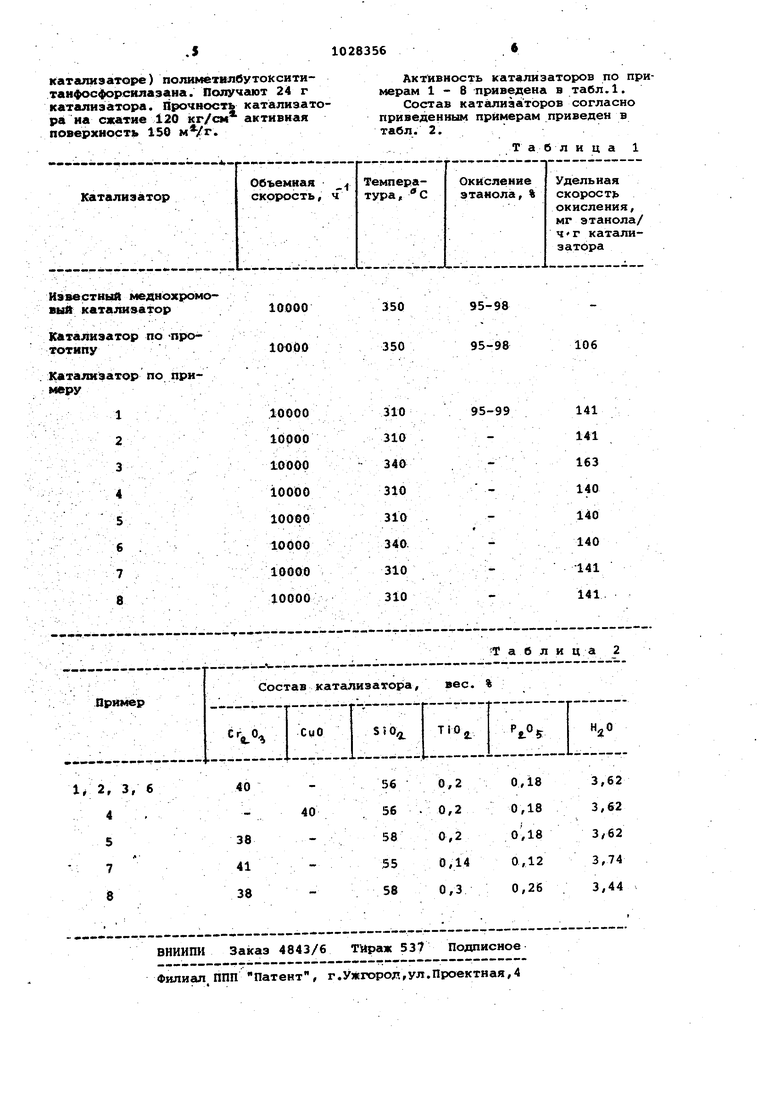

Состав катализаторов согласно приведенным прНмерам приведен в табл. 2.

Т а б л н ц а 1

аОкисление

Удельная

с этанола, % скорость окисления, мг этанола/ Чг катализатора

95-98 95-98

106

141

95-99 141 163 140 140 140 141 141

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для окисления органических соединений | 1983 |

|

SU1128977A1 |

| Способ получения катализатора для окисления органических соединений | 1984 |

|

SU1248649A1 |

| Способ приготовления полифталоцианинового катализатора для окисления меркаптанов | 1987 |

|

SU1620126A1 |

| Способ получения гидрофобного кремнийоксидного аэрогеля | 2024 |

|

RU2838461C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ В СИЛИКАТНОМ СТЕКЛЕ (ВАРИАНТЫ) | 2010 |

|

RU2542358C2 |

| Способ нанесения защитной пленки на поверхность частиц люминофора | 2016 |

|

RU2664143C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСЕНАЛЯ | 2017 |

|

RU2649577C1 |

| Способ получения низших трет-олефинов | 1979 |

|

SU1181533A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКОГО СОРБИРУЮЩЕГО ТКАНЕВОГО МАТЕРИАЛА | 2014 |

|

RU2559506C1 |

| Способ получения ультравысокотемпературного керамического композита MB/SiC, где M = Zr, Hf | 2016 |

|

RU2618567C1 |

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНБЯИЙ, сояерха1ф1ХС я в отработанных газ etKy вкдйачакяцйй найвеение на креминясояерясайккй- вбейте ль окислов актявнсвс метшийх - меди или хрома с пеё ахо квцей сувасой катализаторйр й масон, прессзованием и прокатваняем р 7 ля ч а ( и и с я тел, то, с ц«2пь|а .1юлуче1 ия катализ(а1С9||а с йопвмтяюй активностью и меха шческё41 й чябсфыо, кремн йсох№ кш4кй носаягеяь/готовят путем ГйЯ1НМ1иаа- 1срш1нйй6| га11ических ёоеитй«ян11 с,1юся«дуж«|ея сушксзй, itaiHacemie снсявяов хивяах 9е$)|ут щ пгкеЛ иосжтеля водтжп растарр«Н1Моо« ||йяевий 1яеталлов и перед :Пфе«ЮЕ а1а|ем а катали заторную Mgtocy дсиКввяяЬт полиметилбутокштитанфр сфбрсилаэаи.

Ф а б л и ц а 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВВСЕСОЮЗНАЯПАТЕНТНО-L:x,^H':?:HAiг 'G^:;iQ ТКА | 0 |

|

SU310670A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1971 |

|

SU409730A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1983-07-15—Публикация

1981-09-28—Подача