0,2-2,5 Циклогексанон 1,85-19,8 Циклогексанол 12,7-38,9 Днанон Продукты полимеризации и поликонден11,3-21,94 сации Адипинаты На 0,3-1,0 Техиологический процесс получени смолы ведут следующим образом. Загружают сырье и катализатор 12% от веса мономеров при весовом со отношении формс1лина и Х-масла, равном 1,38:1 до 1,83:1. Процесс поликонденсации ведут при 96-99с в течение 10-16 ч..Затем производят раз деление смоляного слоя и надсмольны вод. Сушат смолу при 160°С и при не обходимости ее очищают. Указанные параметры являются опт мальными. При повышении температуры П-роцесса возрастает опасность произ водства (возможны выбросы реакционной массы), снижение температуры прекращает процесс синтеза. Изменение соотношения между компонентами приводит к получению некачественной смолы, т.е. ухудшается условия синтеза и водостойкость покрытия на ос нове синтезированных полимеров или уменьшается выход удельного продукт так как избыток мономера не вступае в реакцию. Синтезированная смОла - твердый продукт темно-коричневого цвета, растворимый в комплексных растворит лях типа 648 (бутилацетат 50%, этаНОЛ 10%, бутанол 20%, толуол 20%), (бутилацетат 12%, ацетон 26%, толуол 62%) , ксилоле, толуоле. Смол термопластична. Температура каплепа дения 75-96 С. Смола совместима с алкидами, пентафталями, эпоксиДами, фенолформальдегидными и карбамидными смолами. Пример. В трехгорлую колбу с термометром и обратным холодильником загружают 745 г Х-масел, 936 мл (1025 г) формалина и 20 мл серной кислоты. Включают мешалку и обогрев. Процесс поликонденсации проводят при 98-101°С в течение 16 после чего реакционную массу охлаждают до , сливают 500 мл надсмо ных вод, а смолу высушивают под вакуумом 300-400 мм рт.ст. при . При сушкв отгоняют 195 мл конденсата, содержащего 30 мл органической фазы. Получают твердую блестящую смолу темно-коричневого цвета с тем пературой каплепадения 96°С, растворимую в ксилоле, растворителе 648 в соотношении 1:1. Водостойкость пленки, высушенной при 100°С, Состав Х-масел, взятых для синте за, %: дианон 27,6, циклогексанон следы, циклогексанол 2,68, остальное 69,72. П р и м е р 2. Процесс проводят с Х-масла того же состава. В колбу загружают 194 г Х-масла, 244 мл формалина и 12 мл соляной кислоты. Поликонденсацию проводят в течение 10 ч при 96-98с. Реакционную массу охлаждают до 38°С, сливают 175 мл надсмольных вод. Смоляной слой высушивают при 160с и остаточном давлении 400-450 мм рт.ст. Количество отогнанного при сушке конденсата составляет 60 мл, из них 8 мл органийи. Получают твердую блестящую смолу темкно-коричневого цвета с температурой каплепадения 81°С, растворимую в ксилоле, растворителе.648. Водостойкость высушенной при i00°C пленки 6 сут. П р и м е р 3. Аналогично примерам 1 и 2 поликонденсации подвергают 823 г Х-масел того состава и 1413 мл (1547 г) формалина в присутствии 20 мл серной кислоты при 97,5с в течение 16 ч. После окончания синтеза к реакционной массе добавляют 21,0 г окиси кальция и массу охлаждают до 30°С. Сливают 1230 мл надсмольных вод, смоляной слой высушивают при 160°С и 360 мм рт.ст. К высушенному остатку добавляют 500- мл м-ксилола и отфильтровывают нерастворившийся сернокислый кальций. Лак используют для получения пленок, водостойкость которых достигает 16 сут. Получают синтезированную смолу твердую, TerviHO-коричневого цвета. Температура каплепадения 87°С. Смола растворима в ксилоле, растворителе 646. П р и м е р 4. 702 г Х-масла подвергают поликонденсации с 992 мл (1042 г) формалина при 98,2°С в присутствии 20 мл серной кислоты в течение 16 ч. Реакционную массу охлаждают -до 32°С и сливают 740 мл надсольных вод. Смоляной слой дважды промывают водой (10 л) при 70-82°С в течение 1 ч при перемешивании, сливая промывН)ле воды (960 мл) . Смолу высушивают при остаточном давлении 240300 мм рт.ст. и 140С. Готовый продукт - твердая смола, темно-коричневого цвета с те тературой каплепадения 75°С, растворимая в ксилоле, толуоле, растворителях Р-4 и 648, Водостойкость пленок на ее основе 16 сут. Примерз. В реактор загружают 712 г Х-масла, 895 мл формалина и 18,4 мл серной кислоты. Реакционную массу нагревают до 96°С и проводят процесс поликонденсации при 96-97°С в течение 12 ч; после окончания синтеза смолу охлаждают до 40° С и сливают 660 мл надсмольных вод. Сушку смолы проводят при 200-400 мм рт.ст, и температуре не выше I42c. При сушке отогнано 170 мл конденсата, из них 150 мл воды.

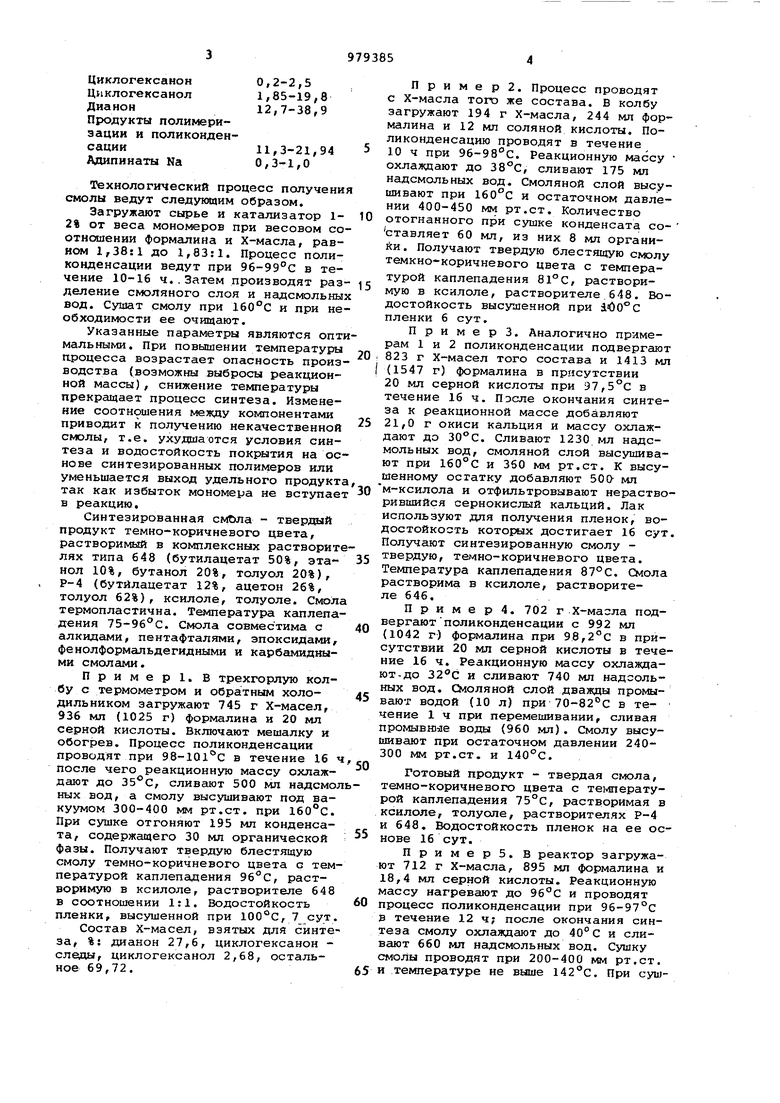

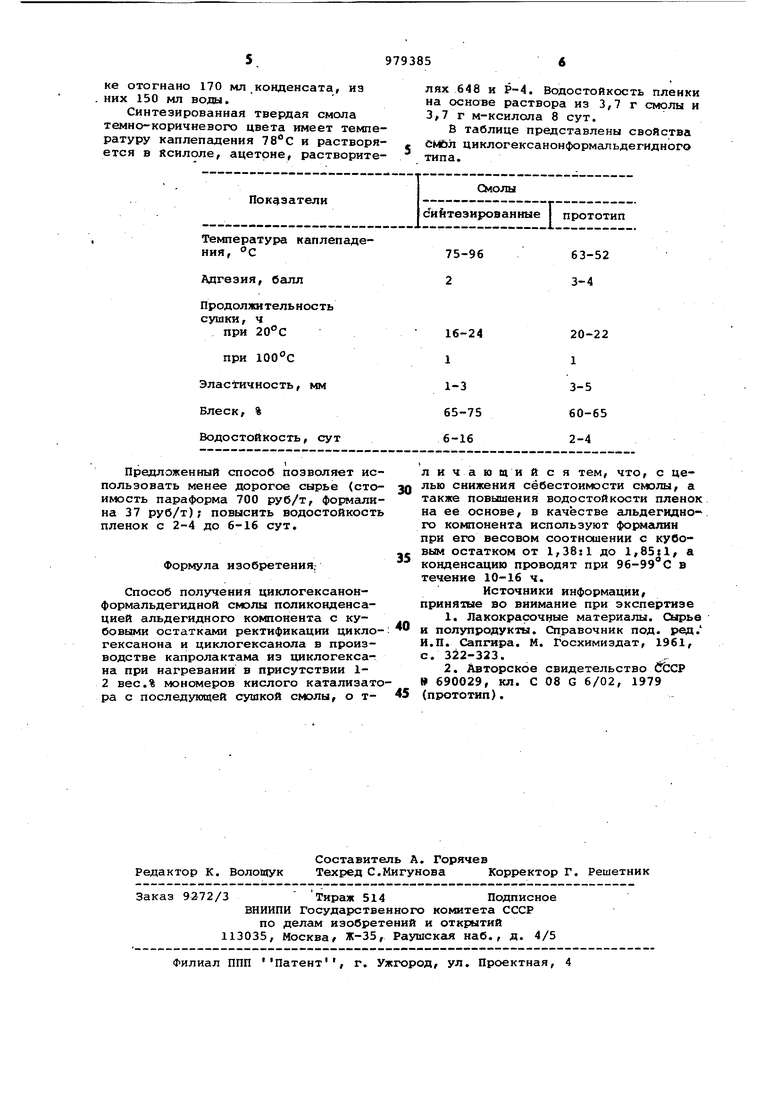

Синтезированная твердая смола темно-коричневого цвета имеет температуру каплепадения и растворяется в ксилоле, ацетоне, растворитеПоказатели

Температура каплепадения, С

Адгезия, балл

Продолжитель нос ть сушки, ч

лях 648 и Р-4. Водостойкость пленки на основе раствора из 3,7 г смолы и 3,7 г м-ксилола 8 сут.

В таблице представлены свойства емЬл циклогексанонформальдегидного типа.

Оюлы

сийтеэированиые I прототип

75-96

63-52 2 3-4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексаноновой смолы | 1980 |

|

SU943251A1 |

| Способ получения циклогексанонформальдегидной смолы | 1984 |

|

SU1344758A1 |

| Способ получения циклогексанонформальдегидных смол | 1979 |

|

SU897784A1 |

| Способ получения циклогексаноновыхСМОл | 1978 |

|

SU806694A1 |

| Способ получения циклогексаноформальдегидных смол | 1977 |

|

SU690029A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2100380C1 |

| Способ получения циклогексанонформальдегидной смолы | 1980 |

|

SU952867A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СКРЫТЫХ СЕЧЕНИЙ КУЗОВОВ АВТОМОБИЛЕЙ | 1997 |

|

RU2153515C2 |

| Способ получения циклогексанонформальдегидной смолы | 1980 |

|

SU952866A1 |

| Пленкообразующее | 1989 |

|

SU1792954A1 |

Предложенный способ позволяет использовать менее дорогое сырье (стоимость параформа 700 руб/т, формгшина 37 руб/т); повысить водостойкость пленок с 2-4 до 6-16 сут.

Формула изобретения,

Способ получения циклогексанонформальдегидной смолы поликонденсацией альдегидного компонента с кубовьами остатками ректификации циклогексанона и циклогексанола в производстве капролактама из циклогексана при нагревании в присутствии 12 вес.% мономеров кислого катализатора с последующей сушкой смолы, о тличающийся тем, что, с целью снижения себестоимости смолы/ а также повышения водостойкости пленок на ее основе, в качестве альдегидного компонента используют формалин при его весовом соотношении с кувовым остатком от 1,38:1 до 1,85:1, а конденсацию проводят при 96-99 С в течение 10-16 ч.

Источники информации, принятые во внимание при экспертизе

И.П. Сапгира. М. Госхимиэдат, 1961, с. 322-323.

Авторы

Даты

1982-12-07—Публикация

1981-06-18—Подача