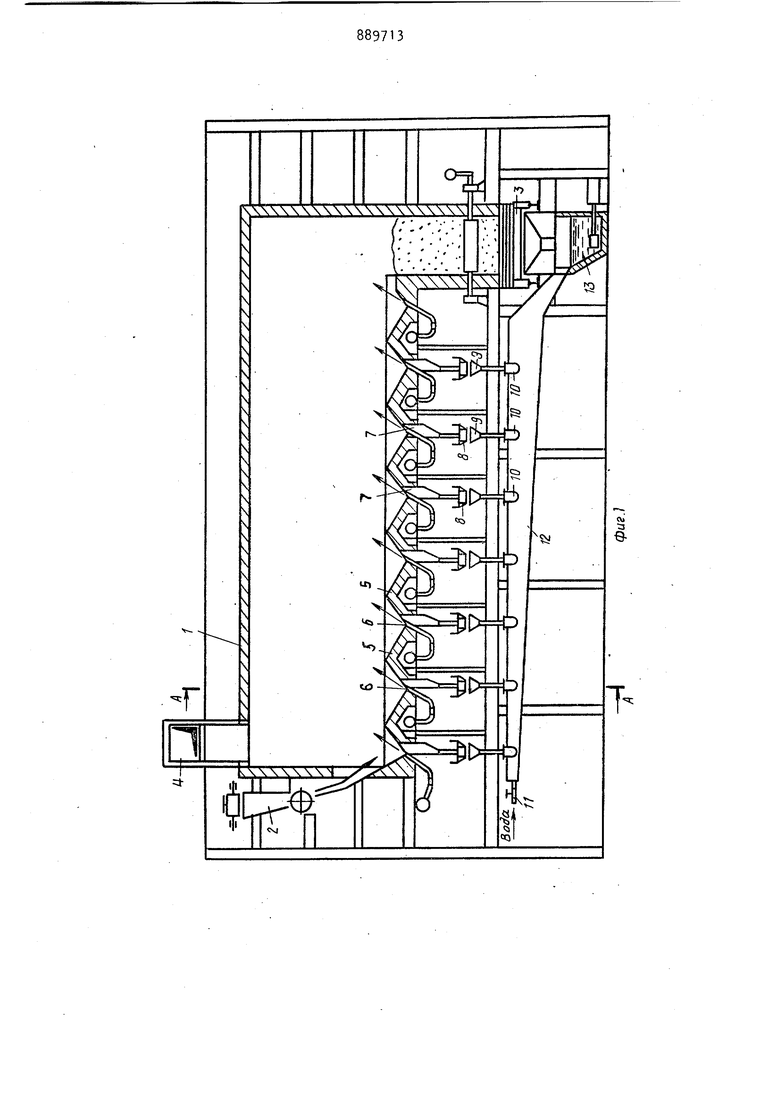

Изобретение относится к термическ обработке сыпучих материалов в восст новительной, окислительной или нейтральных средах, в частности к восста новительному обжигу бурожелезнякйвых руд, используемых в черной металлургии. Наиболее близкой по технической сущности и достигаемому результату является печь для термической обработки сыпучих материалов, содержащая футерованную рабочую камеру,гребенчатую подину с размещенными в ней на клонными фурмами и устройства загруз ки и разгрузки материалов и отвода газов ГП. Недостатком является низкая надежность работы и неудобства в обслуживании пени. Цель изобретения - повышение надежности работы и удобства обслуживания печи. Цель достигается тем, что в печи для термической обработки сыпучих материалов, содержащей футерованную рабочую камеру, гребенчатую подину с размещенными в ней наклонными фурмами и устройства загрузки- vi разгрузки материалов и отвода газов, подина снабжена размещенными между фурмами карманами с примыкающими к ним течками с затворами и расположенным под ними устройством для уборки материалов. Устройство для уборки материалов выполнено в виде приемных воронок и гидросмывных желобов сочлененных с приемником пульпУ. На фиг. 1 представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Печь содержит футерованную камеру 1, снабженную устройствами для загрузки 2 и разгрузки 3 обрабатываемых материалов, а также для отвода газов Ц, Подина печи выполнена ступенчатой в виде гребней 5. В подине размещены ряды наклонных фурм 6 для по3дачи воздуха и топлива, В промежутках между фурмами в подине выполнены карманы 7 с течками, снабженными на концах затворами 8. Под каждым карманом расположены приемные воронки 9, сообщающиеся с желобами 10 для гидросмыва обрабатываемых материалов, расположенными под каждым рядом воронок печи и имеющими уклон к боковым стенам печи. Желоба снабжены устройствами для подвода воды 11 и сообщаются с желобами 12, расположенными с уклоном вдоль печи и сочлененными с устройством для приема пульпы 13 Печь работает следующим образом. Обрабатываемый материал поступает в печь через загрузочное устройство и попадает в область действия фурм Частицы обрабатываемого материала выносятся в объем печи струями газов, истекающих из наклонных фурм, установленных рядами в подине печи. Оси . фурм направлены в сторону разгрузочного торца. В результате воздействия высокоскоростных струй частицы обрабатываемого материала поддерживаются во взвешенном состоянии и перемещаются вдоль печи к устройству для разгрузки. Крупные куски при этом, перекатываясь из ряда в ряд по откосам гребней, могут застревать между гребнями, обра-зуя завалы. При нормальной работе печи карманы закрыты затворами и заполнены обрабатываемым материа лом, выполняющим также роль футеровки. В случае завала какой-либо из фурм открывают затвор соседнего с ней кармана, либо затворы карманов, расположенных с обеих сторон заваленной фурмы. При этом содержимое карманов и куски, вызвавшие завал фурмы, попа дают самотеком через течки в приемные воронки и в желоба для гидросмыва, а затем в устройство для приема пульпы. Эту операцию выполняют при работающей печи, не прерывая техноло гический процесс. Далее, после закры вания затворов, карманы вновь заполняются обрабатываемым материалом. Во время ремонта печи для освобождения межгребневого пространства от обраба тываемого материала аналогичным образом открывают затворы всех кармано и остатки обрабатываемого материала сбрасывают с помощью гидросмыва в ус ройство для приема пульпы. Наличие системы карманов с затворами между фурмами, приемных воронок . 4 и гидросмывных желобов позволяет повысить производительность печи за счет исключения остановок печи при завалах фурм крупными плоскими кусками. Завалы ликвидируются простым открыванием затворов соответствующих Kaf)MaHOB и гидросмывом. Позволяет также устранить тяжелый ручной труд внутри печи по освобождению межгребневых пространств от остатков обрабатываемого материала при ремонтах. Указанную операцию производят извне путем открывания затворов всех карманов и гидросмыва по поперечным и продольным желобам в устройство для приема пульпы. Устранение простоев при использовании предложенного изобретения позво ляет повысить на 5 производительность печи, уменьшить удельный расход газа на % и вентиляторного воздуха на 5%, которые непроизводительно расходуются при разогреве печи в периоды очистки межгребневого пространства. Кроме того, удельный рас- ход огнеупоров снизится на 5% вследствие повышения производительности печи. Годовой экономический эффект от использования изобретения составляет 30 тыс. руб. Формула изобретения 1. Печь для термической обработки сыпучих материалов, содержащая футерованную рабочую камеру, гребенчатую подину с размещенными в ней наклонными фурмами и устройства загрузки и разгрузки материалов и отвода газов, отличающая ся тем, что, с целью повышения надежности работы и удобства обслуживания печи, подина снабжена размещенными между фурмами карманами с примыкающими к ним течками с затворами и расположенным под ними устройством для уборки материалов. 2. Печь по п. 1,отличающая с я тем, что устройство для уборки материалов выполнено в виде приемных воронок и гидросмывных поперечных и продольных желобов, сочлененных с приемником пульпы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 579782, кл. С 21 В 13/02, 1975.

72

т

у

-12

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для термической обработки сыпучих материалов | 1982 |

|

SU1063842A1 |

| Печь для термической обработки сыпучих материалов | 1986 |

|

SU1328383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОТОВОЙ СТАЛИ И ПОЛУПРОДУКТА ИЗ ЖЕЛЕЗОРУДНОГО СЫРЬЯ, ОТХОДОВ ДОМЕННОГО ПРОИЗВОДСТВА ИЗ ОТВАЛОВ И ДРУГИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ МЕЛКИХ И ПЫЛЕВИДНЫХ ФРАКЦИЙ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1996 |

|

RU2109067C1 |

| Печь кипящего ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1980 |

|

SU947608A1 |

| Печь для термической обработки сыпучих материалов | 1988 |

|

SU1588772A1 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| Шахтная печь кипящего слоя | 1973 |

|

SU474665A1 |

| Шахтная печь для обжига железосодержащих материалов | 1978 |

|

SU741024A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПЕРЕДЕЛА ЧУГУНА В СТАЛЬ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1949 |

|

SU87889A1 |

| Устройство для термохимической обработки сыпучих материалов газовым потоком | 1982 |

|

SU1129239A1 |

Авторы

Даты

1981-12-15—Публикация

1979-12-25—Подача