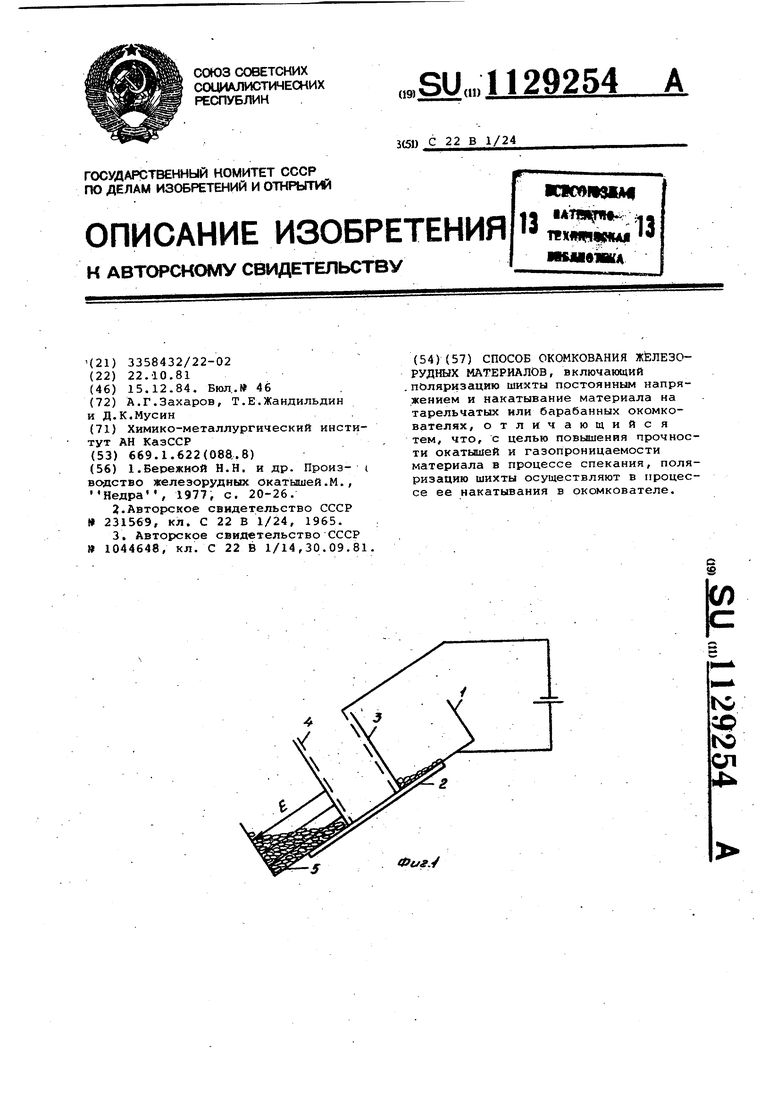

Изобретение относится к металлур гической промышленности и может быть использовано в производственных условиях для получения железорудных окатышей, а также гранул различных веществ. В основе известных и наиболее распространенных способов получения окатышей на окомкователях чашевого и барабанного типа лежит взаимодейс вие между частицами шихты, в резуль тате которого одна из них, прилипая к другой, устанавливается на определенном расстоянии от нее. Это расстояние во многом обусловливает последующую прочность готового окатыша. Недостатком этих способов является отсутствие возможности варьирования силового взаимодействия между частицами и как следствие прочности и. размеров образующихся окатьшей. Известны способы получения окаты шей на чашевых и барабанных окомко вателях, заключающиеся в изменении силового взаимодействия между части цами комкуемого материала введением в шихту .связующих добавок ij. Недостатком этих способов являет ся невозможность широкого варьирова ния типа добавок и их количества, вводимого в шихту, так как при этом в нежелательную сторону может меняться химический состав окатышей а следовательно, и их металлургичес кие свойства. Известен способ подготовки агломерационной шихты, содержащей магне титовый концентрат, согласно которо для улучшения окомкования и повышения газопроницаемости материала ших ту перед окомкованием намагничивают в постоянном магнитном полеС23. Недостатком известного способа является его значительная инерционность и неприменимость к широкому кругу металлургических шихт, не поддающихся воздействию магнитных полей. Наиболее близким по технической сущности и достигаемому результату к данному является способ окомкования железорудных материалов, включающий поляризацию шихты постоянным напряжением. Шихта подвергается воз действию постоянного электрического поля перед окомкованиемСз. Недостатком способа является незначительное увеличение прочности и малая пористость полученных сырых гранул. Цель изобретения - повышение про ности окатышей и газопроницаемости материала в процессе спекания. Указанная -цель достигается тем, что согласно способу окомкования железорудных материалов, включающем поляризацию шихты постоянным напряж нием и накатывание материала на тарельчатых или барабанных окомкователях, поляризацию шихты осуществляют в процессе ее накатывания в окомкователе. Способ окомкования в электрическом поле основан на том, что силовое взаимодействие (F)между двумя зарядами (q) может быть меньше, чем между каждым из этих зарядов и внешним полем (Е) и, следовательно,равновесное расстояние между ними (г) меньше, чем при отсутствии поля. Величина первого взаимодействия , а второго ,E. равна F Г.2 Значит, при условииЧг частицы сближаются и устанавливаются на равновесном расстоянии, определяемом выражением ( ,, где (. - величины заряда частиц; Е - величина внешнего электрического поля; г - расстояние между частицами. На фиг.1 показана схема наложения поля при окомковании на тарельчатых окомкователях; на фиг.2 - направление силовых линий; на фиг.З - схема наложения поля для барабанных окомкователей;а на фиг.4 - направление силовых линий для барабанных окомкователей. Схема требует, чтобы связь корпуса барабана с землейосуществлялась через источник ЭДС. За счет трения частиц шихты при окомковании они электризуются, в схеме (фиг.З) достаточно оставить ЭДС, подобрав полярность центрального электрода, той же, что и знак заряда частиц материала. Устройство содержит окомкователь 1, который может быть выполнен тарельчатым или барабанным, цилиндрический центральный электрод 2 и комкуемый материал 3. В случае тарельчатого окомкователя в нем расположен также диэлектрический центральный круг дна 4 и диэлектрическая труба 5. Расстановка сил: силы кулоновского отталкива - сила, действующая на частицу со стороны внешнего поля. Пример. Проводят сравнительное испытание трех способов окомкования : прототипа (шихта подвергается, поляризации до окомкования); предлагаемого (поляризация шихты в процессе окомкования) и способа без поляризации шихты. Окомкование проводят на лабораторном тарельчатом окрмкователе. Диаметр тарели 30 см, скорость вращения 20 об/мин, угол наклона плоскости тарели к горизонту . Время окомкования во всех случаях 5 мин.

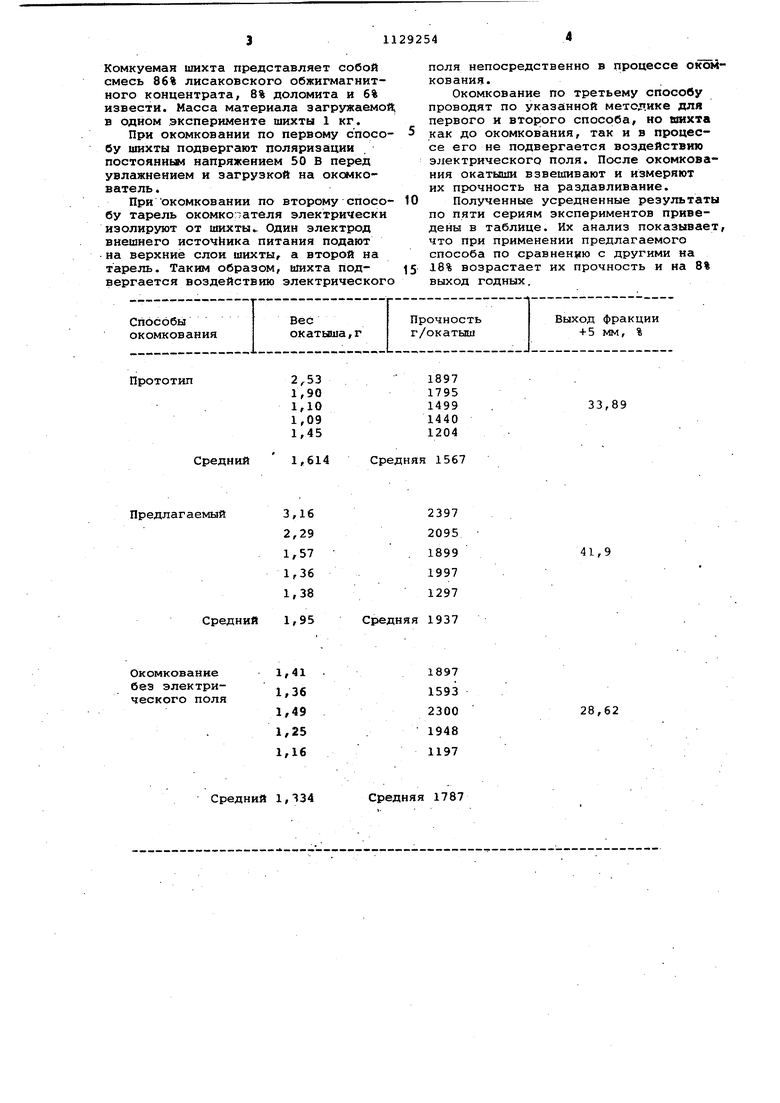

Комкуеман шихта представляет собой смесь 86% лисаковского обжигмагнитного концентрата, 8% доломита и б% извести. Масса материала загружаемой в одном эксперименте шихты 1 кг.

При окомковании по первому способу шихты подвергают поляризации постоянном напряжением 50 В перед увлажнением и загрузкой на окомкователь.

При окомковании по второму способу тарель окомкопателя электрически изолируют от шихты.. Один электрод внешнего источгИика питания подают на верхние слои шихты, а второй на тарель. Таким образом, шихта подвергается воздействию электрического

поля непосредственно в процессе окомкования.

Окомкование по третьему способу проводят по указанной методике для первого и второго способа, но шихта как до окомкования, так и в процессе его не подвергается воздействию электрического поля. После окомкования окатыши взвешивают и измеряют их прочность на раздавливание.

0

Полученные усредненные результаты по пяти сериям экспериментов приведены в таблице. Их анализ показывает, что при применении предлагаемого способа по сравнению с другими на 18% возрастает их прочность и на 8%

5 выход годных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окомкования агломерационной шихты | 1988 |

|

SU1557181A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| СПОСОБ ПОЛУЧЕНИЯ РУДОУГОЛЬНЫХ ОКАТЫШЕЙ | 2002 |

|

RU2232823C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОКОМКОВАНИЯ ШИХТЫ | 2001 |

|

RU2218530C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2001 |

|

RU2183683C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 1999 |

|

RU2155239C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2343214C1 |

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2418868C1 |

СПОСОБ ОКОМКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ, включающий .поляризацию шихты постоянным напряжением и накатывание материала на тарельчатых или барабанных окомкователях, отличающийся тем, что, с целью повышения прочности окатьЕпей и газопроницаемости материала в процессе спекания, поляризацию шихты осуществляют в процессе ее накатывания в окомкователе. К/ ю ел 4:

2,53 1897

1,901795

1,101499

1,091440

1,451204

1,614Средняя 1567

Предлагаемый

Средний

Окомкование без электрического поля

Средний 1,334

33,89

2397 2095

41,9 1899 1997 1297

1937

28,62

Средняя 1787

F f Ff

-a - .

H i..«

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Произ- t водство железорудных окатышей.М., Недра, 1977, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1044648A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-12-15—Публикация

1981-10-22—Подача