Изобретение относится к черной металлургии и предназначено для управления процессом окомкования железорудных материалов.

Известен способ автоматического регулирования качества окомкования железорудных материалов [1], где управляющим сигналом для регулирования принимают произведение разности между заданным и текущим значением влажности и количеством материала, подаваемым в окомкователь. Подачу воды на 1 т шихты изменяют в пределах от 60 до 120 кг. Применение этого способа обеспечивает повышение качества окомкования, но не учитывает состав и свойства шихты.

Известен также способ автоматического регулирования качества окомкования железорудных материалов, в котором применяется двухконтурная схема, поддерживающая соотношение расхода шихты и воды на увлажнение с коррекцией задания этой величины в зависимости от степени окомкования шихты или от величины сигнала другого измерителя влажности [2, с.55]. Следует отметить, что оптимальная влажность шихты, которая является целью функционирования этой системы, не сохраняет постоянного значения, а изменяется в зависимости от состава и свойств шихты. При изменении состава шихты требуется установка новых заданий регулятору влажности в пределах 2 - 3% от среднего, т.е. в диапазоне 5-10%.

Недостатком данной системы является необходимость в установке задания влажности в зависимости от изменяющихся свойств и состава шихты.

Названные недостатки не позволяют существенно повысить качество окомкованности шихты, а следовательно, и готового агломерата, так как свойства и состав шихты постоянно меняются.

Контроль влажности шихты не является самоцелью. Более представительным показателем по отношению к влажности является газопроницаемость шихты, которая непосредственно определяет условия зажигания и ее спекания [3, с.60], а газопроницаемость, в свою очередь, зависит в основном от гранулометрического состава шихты, т.е. от ее окомкованности и, в конечном случае, от влажности исходного материала.

Окомкование происходит при перемешивании материала, состоящего из зародышей гранул (диаметром больше 1,6 мм) и их накатывании на мелкие частицы (диаметром меньше 0,2 мм) при постоянном увлажнении шихты. Известно, что кроме влажности комкуемого материала на процесс образования гранул влияет длина пути, пройденная гранулой при накатывании, или продолжительность нахождения комкуемого материала в окомкователе, которая зависит от скорости вращения окомкователя.

Наиболее близким по технической сущности к заявляемому способу является "Способ автоматического управления процессом окомкования и устройство для его осуществления" [4], в котором измеряют массу шихты, подаваемой в окомкователь, измеряют и изменяют число оборотов окомкователя и воздействуют на материал бегущим электромагнитным полем, при этом круговую частоту бегущего электромагнитного поля изменяют пропорционально скорости вращения окомкователя, которая, в свою очередь, изменяется в большую или меньшую сторону в зависимости от размера окатышей, регулируя качество процесса окомкования.

Недостаток этой системы в том, что несвоевременно учитывается и не оперативно регулируется качество процесса окомкования.

Цель изобретения состоит в создании системы, способной регулировать прочностные свойства готового окускованного материала.

Поставленная цель достигается тем, что в заявляемом "Способе автоматического регулирования процесса окомкования шихты" обороты окомкователя регулируются с учетом максимальной удельной мощности двигателя окомкователя для данного комкуемого материала. Для этого в системе регулирования дополнительно измеряют мощность, потребляемую двигателем окомкователя, вычисляют удельную мощность на окомкователе как частное от деления мощности, потребляемой двигателем окомкователя, отнесенное к массе шихты, подаваемой в окомкователь, и это вычисленное значение удельной мощности запоминают, затем подают единичный импульс на увеличение оборотов окомкователя и через время не менее продолжительности переходного процесса на окомкователе вновь измеряют мощность, потребляемую двигателем, и вычисляют новое значение удельной мощности, затем вычитают последующее значение удельной мощности из предыдущего, и если найденное отклонение между вычисленными удельными мощностями положительно, то вновь подают единичный импульс на увеличение оборотов окомкователя до тех пор, пока разность между последующим и предыдущим значением вычисленных значений удельных мощностей не изменит знак на обратный, при изменении знака у разности между вычисленными удельными мощностями на обратный производят уменьшение оборотов окомкователя путем подачи единичного импульса на уменьшение оборотов окомкователя.

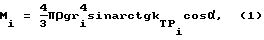

В процессе окомкования гранулы шихты в барабанном окомкователе движутся по сложным траекториям, претерпевая многократные удары. Если принять, что гранула имеет форму шара и катится по внутренней поверхности барабана без скольжения, то ее момент силы, вызывающий вращение, определяется выражением

где Мi - момент силы i-ой гранулы шихты;

ρ - плотность материала гранулы;

g - ускорение свободного падения;

ri - радиус i-ой гранулы;

k TPi - коэффициент трения покоя i-ой гранулы;

α - угол наклонной плоскости.

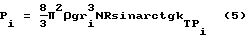

А мощность, расходуемая на вращательное движение i-ой гранулы:

Pi = Miωi, (2)

где Рi - мощность вращательного движения i-ой гранулы;

ωi - угловая скорость i-ой гранулы.

Известно, что ωi = 2πni, (3)

где ni- скорость вращения i-ой гранулы.

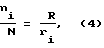

Но

где N, R - обороты и радиус окомкователя.

Подставляя (2), (3), (4) в (1), получим:

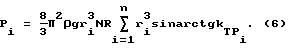

Общая мощность на окомкование n-гранул, находящихся в данный момент в окомкователе, определяется

Как следует из выражения (6), при возрастании скорости вращения окомкователя (N) мощность будет возрастать до тех пор, пока большинство гранул будут катиться по внутренней поверхности барабана без проскальзывания, т.е. в этом случае гранула неподвижна по отношению к вращающемуся барабану, имеет место коэффициент трения покоя.

А в случае проскальзывания гранул имеет место коэффициент трения скольжения, который гораздо меньше (~50%) коэффициента трения покоя. Следовательно, мощность, затрачиваемая на окомкование, резко уменьшится, если большинство гранул перейдет в режим проскальзывания.

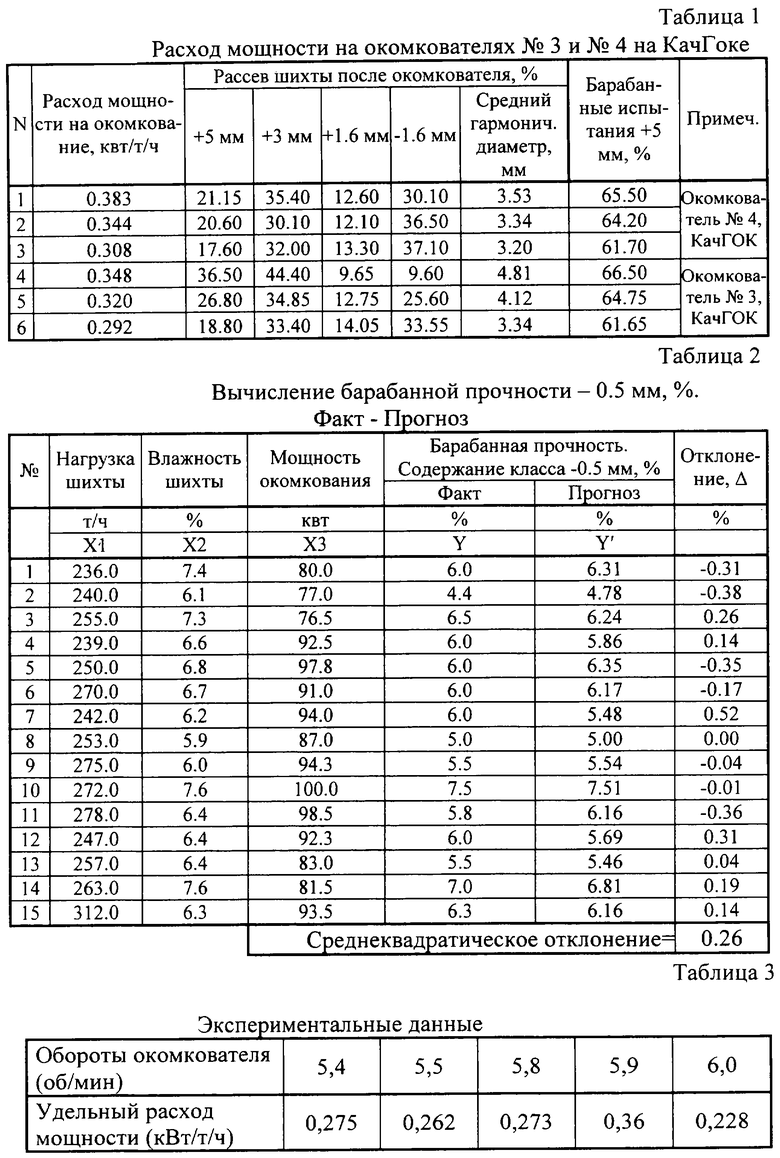

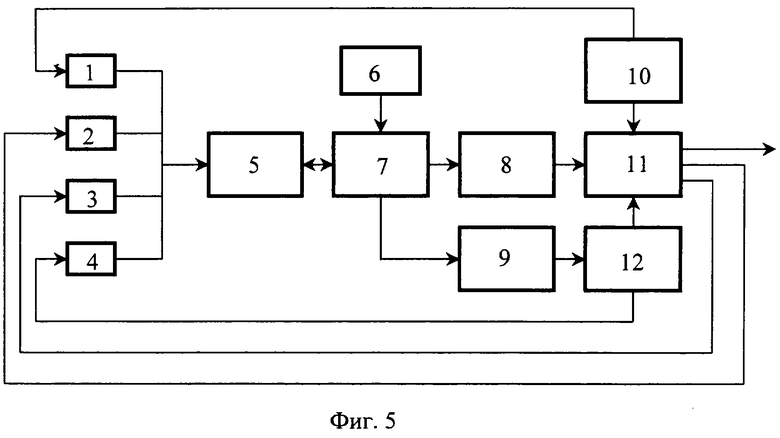

По данным испытаний на Качканарском ГОКе, приведенным в таблице 1, построен график, изображенный на фиг.1, удельной мощности окомкователя (для двух барабанных окомкователей размером 3,2 х12,5 м) в зависимости от среднего гармонического диаметра окомкованной шихты.

Но так как расход удельной мощности на окомкование зависит от нескольких факторов (гранулометрический состав исходной шихты, влажность исходной шихты, количество воды, подаваемой в окомкователь), то в таблице 1 приведены усредненные данные, условно сгруппированные по большому, среднему и малому расходу удельной мощности окомкователя, полученные на аглофабрике Качканарского ГОКа при работе окомкователей 3 и 4 агломашины 2.

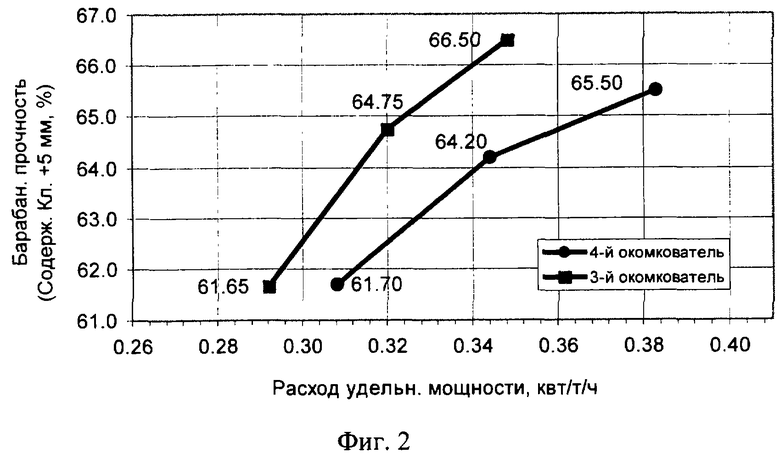

Аналогичным образом была исследована зависимость между удельной мощностью, затрачиваемой на окомкование, и прочностью, определенной по барабанным испытаниям (содержание класса +5 мм, в %). Эти данные приведены в таблице 1 и изображены на фиг.2. Как видно на фиг.2, при возрастании удельной мощности на окомкование шихты прочность агломерата (содержание класса +5 мм в пробе при барабанном испытании) возрастает.

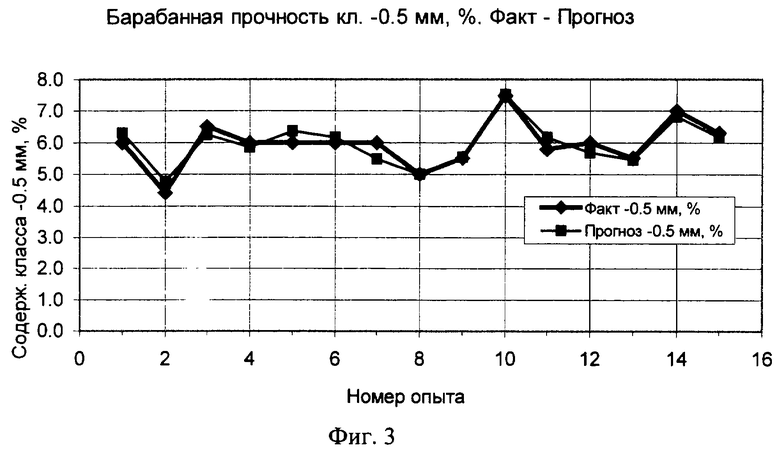

Кроме того, определена взаимосвязь между прочностью готового агломерата и нагрузкой шихты, ее влажностью и мощностью, затрачиваемой на окомкование. Данные этих испытаний приведены в таблице 2. Найденное по этим данным уравнение регрессии имеет вид:

Y=-6,66+0,00825•Х1+1,124•Х2+0,0338•Х3, (7)

где Y - содержание класса -0,5 мм, в пробе при барабанных испытаниях прочности готового агломерата,%;

X1 - нагрузка шихты, т/ч;

Х2 - влажность шихты, %;

Х3 - мощность, затрачиваемая на окомкование, кВт.

Коэффициент множественной регрессии равен 0,93.

График зависимости между фактическими значениями содержания класса -0,5 мм, % в пробе при барабанных испытаниях и прогнозируемыми значениями, построенными по уравнению (7), приведен на фиг.3.

Теперь об удельной затрачиваемой мощности.

При вычислении очередного значения удельной мощности из него вычитают найденное значение предыдущей удельной мощности и, если найденное отклонение между вычисленными удельными мощностями положительно, обороты окомкователя увеличивают, что должно увеличить затрачиваемую мощность при неизменном коэффициенте трения.

Это происходит до тех пор, пока коэффициент трения покоя не перейдет в коэффициент трения скольжения.

Согласно формуле изобретения при уменьшении удельной мощности разность становится отрицательной, что согласно описанию изменяет обороты.

Но это не значит, что удельная мощность делается существенно меньше, так как уменьшение оборотов в данном случае переводит большинство гранул из режима проскальзывания в режим накатывания и коэффициент трения возрастает, что увеличивает силы трения, которые увеличивают противомомент, что, в свою очередь, увеличивает значение удельной мощности на окомкователе.

Система основана на том, что она всегда ищет максимальную удельную затрачиваемую мощность.

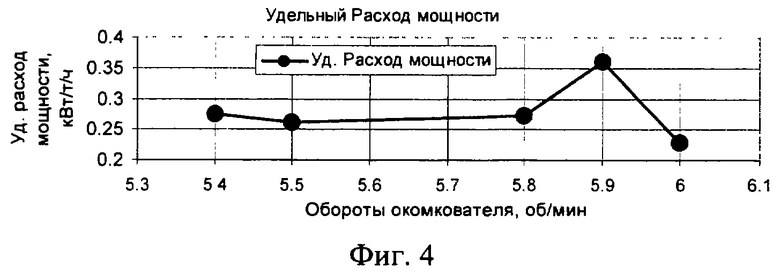

Расход удельной мощности на окомкование носит экстремальную зависимость от оборотов окомкователя. В зависимости от свойств шихты (влажность, гранулометрический состав шихты) образуется семейство этих зависимостей.

В случае, если система регулирования обеспечивает работу на восходящей ветви характеристики, то зависимость прямая, если на нисходящей, то зависимость - обратная.

Экспериментальные данные по работе окомкователя для условий Качканарского ГОКа, подтверждающие экстремальную характеристику, приведены в таблице 3, а графическое подтверждение изменения удельной мощности в зависимости от изменения оборотов окомкователя изображено на фиг.4.

Кроме того, как следует из формулы (6), при возрастании скорости вращения окомкователя мощность будет возрастать до тех пор, пока большинство гранул будут катиться по внутренней поверхности барабана без проскальзывания, т.е. в этом случае гранула неподвижна по отношению к вращающемуся барабану, имеет место коэффициент трения покоя.

А в случае проскальзывания гранул имеет место коэффициент трения скольжения, который гораздо меньше (~50%) коэффициента трения покоя. Следовательно, мощность, затрачиваемая на окомкование, резко уменьшится, если большинство гранул перейдет в режим проскальзывания.

Приведенный теоретический и практический материал показывает возможность создания системы автоматического регулирования процесса окомкования шихты, включающий измерение массы шихты, подаваемой на окомкователь, числа оборотов окомкователя и изменение числа оборотов окомкователя, в которой дополнительно измеряют мощность, потребляемую двигателем окомкователя, вычисляют удельную мощность на окомкователе как частное от деления мощности, потребляемой двигателем окомкователя, отнесенное к массе шихты, подаваемой в окомкователь, и это вычисленное значение удельной мощности запоминают, затем подают единичный импульс на увеличение оборотов окомкователя и через время не менее продолжительности переходного процесса на окомкователе вновь измеряют мощность, потребляемую двигателем, и вычисляют новое значение удельной мощности, затем вычитают последующее значение удельной мощности из предыдущего и, если найденное отклонение между вычисленными удельными мощностями положительно, то вновь подают единичный импульс на увеличение оборотов окомкователя до тех пор, пока разность между последующим и предыдущим значением вычисленных значений удельных мощностей не изменит знак на обратный, при изменении знака у разности между вычисленными удельными мощностями на обратный, производят уменьшение оборотов окомкователя, путем подачи единичного импульса на уменьшение оборотов окомкователя.

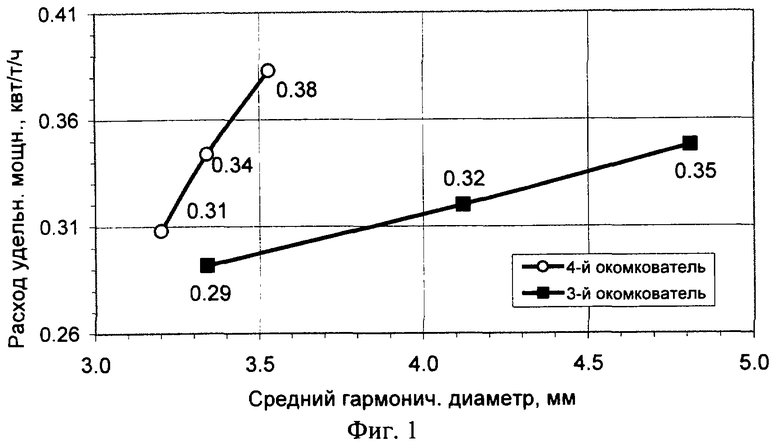

Структурная схема системы автоматического регулирования процесса окомкования шихты приведена на фиг.5.

На фиг.5 изображены: датчик веса шихты 1, датчик расхода воды 2, датчик числа оборотов окомкователя 3, датчик мощности электродвигателя окомкователя 4, программируемый контроллер 5, ручной ввод данных в компьютер 6, компьютер 7, исполнительный механизм клапана расхода воды 8, преобразователь 9, конвейер с шихтой 10, окомкователь 11, двигатель окомкователя 12.

Сигналы от датчика веса шихты 1, датчика расхода воды 2, датчика числа оборотов окомкователя 3, датчика мощности электродвигателя окомкователя 4 поступают в программируемый контроллер 5. Из программируемого контроллера 5 сигнал поступает в компьютер 7, в котором происходит вычисление удельной мощности, ее запоминание и выработка единичного импульса, который поступает на преобразователь 9 и затем на двигатель окомкователя 12, меняя обороты двигателя и самого барабанного окомкователя 11 соответственно. Кроме того, компьютер 7 вырабатывает управляющее воздействие для исполнительного механизма клапана расхода воды 8, подаваемой в окомкователь 11.

Источники информации

1. А.с. 441281, СССР, МКИ С 21 В 1/00. Бюл. Открытия, изобретения, промышленные образцы, товарные знаки. 32, 1974. Потапов Г.Н. и др. Способ автоматического регулирования качества окомкования железорудных материалов.

2. Глинков Г. М. , Маковский В.А. АСУ ТП в агломерационных и сталеплавильных цехах. - М.: Металлургия, 1981, 360 с.

3. Гончаров Ю.Г., Дримбо А.В., Ищенко А.Д. Автоматизация процессов окускования железных руд. - М.: Металлургия, 1983, 190 с.

4. А.с. SU 1250590 А1, МПК С 22 В 1/14. Бюл. Открытия, изобретения, промышленные образцы, товарные знаки, 30, 1986, Моркун B.C., Трач Т.Ю. и Хорольский В.П. Способ автоматического управления процессом окомкования и устройство для его осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ АГЛОМЕРАЦИИ | 2002 |

|

RU2222614C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU901308A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

Изобретение относится к черной металлургии и предназначено для управления процессом окомкования железорудных материалов. Технический результат - регулирование прочности готового агломерата за счет выявления параметров, влияющих на прочность агломерата. Способ включает измерение массы шихты, подаваемой на окомкователь, измерение мощности двигателя окомкователя, числа оборотов окомкователя. В способе дополнительно вычисляют удельную мощность на окомкователе как частное от деления мощности, потребляемой двигателем окомкователя, отнесенное к массе шихты, поступающей в окомкователь, и это вычисленное значение удельной мощности запоминают, затем подают в преобразователь единичный импульс на увеличение оборотов окомкователя и через время не менее продолжительности переходного процесса на окомкователе вновь измеряют мощность на окомкователе и вычисляют новое значение удельной мощности, затем вычитают последующее значение удельной мощности из предыдущего и, если найденное отклонение между вычисленными удельными мощностями положительно, то вновь подают в преобразователь единичный импульс на увеличение оборотов окомкователя и т.д. до тех пор, пока разность между последующим и предыдущим значением вычисленных значений удельных мощностей не изменит знак на обратный. При изменении знака у разности между вычисленными удельными мощностями на обратный производят уменьшение оборотов окомкователя путем подачи единичного импульса в преобразователь на уменьшение оборотов окомкователя. 5 ил., 3 табл.

Способ автоматического регулирования процесса окомкования шихты, включающий измерение массы шихты, подаваемой на окомкователь, числа оборотов окомкователя и изменение числа оборотов окомкователя, отличающийся тем, что дополнительно измеряют мощность, потребляемую двигателем окомкователя, вычисляют удельную мощность на окомкователе как частное от деления мощности, потребляемой двигателем окомкователя, отнесенное к массе шихты, подаваемой в окомкователь, и это вычисленное значение удельной мощности запоминают, затем подают единичный импульс на увеличение оборотов окомкователя и через время не менее продолжительности переходного процесса на окомкователе вновь измеряют мощность, потребляемую двигателем, и вычисляют новое значение удельной мощности, затем вычитают последующее значение удельной мощности из предыдущего и, если найденное отклонение между вычисленными удельными мощностями положительно, то вновь подают единичный импульс на увеличение оборотов окомкователя до тех пор, пока разность между последующим и предыдущим значением вычисленных значений удельных мощностей не изменит знак на обратный, при изменении знака у разности между вычисленными удельными мощностями на обратный производят уменьшение оборотов окомкователя путем подачи единичного импульса на уменьшение оборотов окомкователя.

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1983 |

|

SU1250590A1 |

| Способ управления процессом грануляции | 1982 |

|

SU1348379A1 |

| Система и способ противодействия несанкционированному доступу к данным микрофона | 2016 |

|

RU2637433C2 |

| Преобразователь напряжение - ток | 1986 |

|

SU1550623A1 |

Авторы

Даты

2003-12-10—Публикация

2001-06-20—Подача