(54) СПОСОБ ВЫПЛАВКИ ФЕРРОВОЛЬФРАМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для выплавки ферровольфрама | 1977 |

|

SU730823A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2296173C2 |

| СПОСОБ ВЫПЛАВКИ ВОЛЬФРАМСОДЕРЖАЩИХ СТАЛИ И СПЛАВОВ | 1973 |

|

SU435285A1 |

| Способ алюминотермической выплавки ферровольфрама | 1981 |

|

SU1013504A1 |

| СПОСОБ СИЛИКОАЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОВОЛЬФРАМА | 2008 |

|

RU2411299C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВОЛЬФРАМА1•2 | 1973 |

|

SU396408A1 |

| Способ подготовки металлотермической плавки для получения лигатуры с мобибденом и вольфрамом | 1981 |

|

SU1129262A1 |

| Смесь для производства ферровольфрама | 1976 |

|

SU578350A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНДИЦИОННОГО ВОЛЬФРЛМ- СОДЕРЖАЩЕГО ШЛАКА | 1971 |

|

SU304301A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

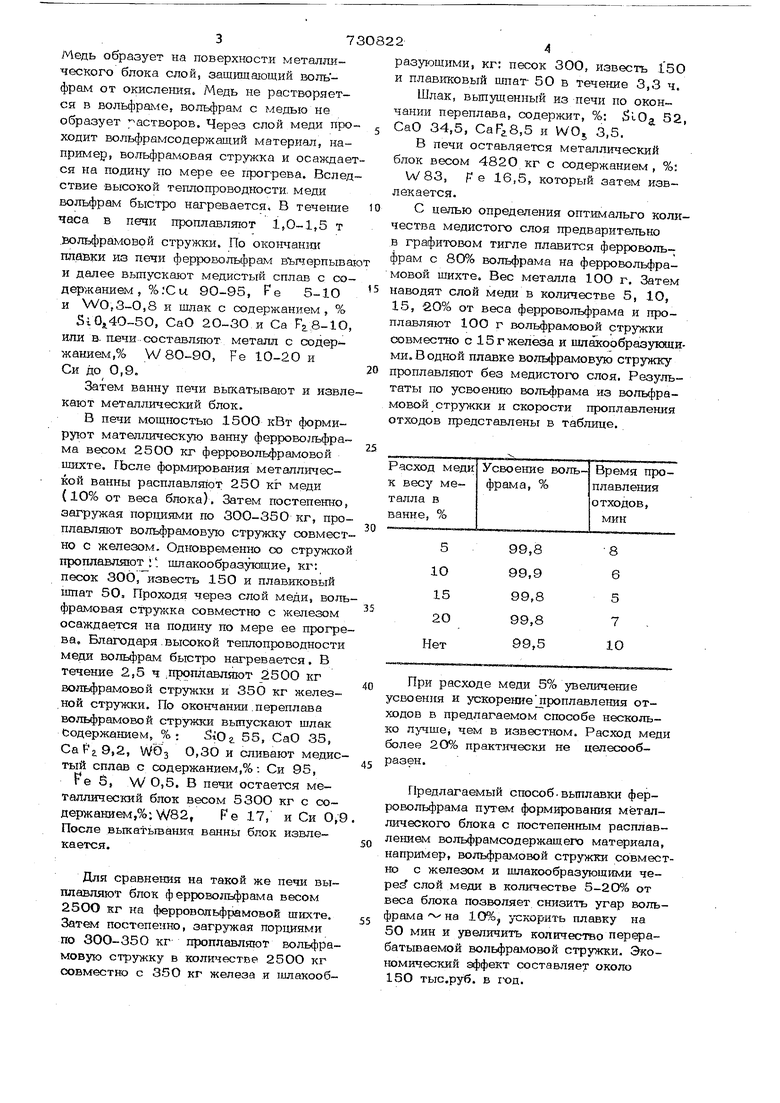

Изобретение относится к производств черньпЬ металлов, в частности, ферросплавов. Известен способ выплавки ферровольфрама, заключающийся в постепенной за грузке вольфрамсодержащего материала и шлакообразующих ({юрмирований (напла лении) металлической ванны (блока), проплавлении вольфрамовых отходов, например, вольфрамовой стружки и шлакообразующих . Недостатки способа - появление высо кого угара вольфрама из металлических отходов вследствие окисления вольфрама в шлаковом расплаве и возгонки WO3 в атмосферу, а также низкая скорость расплавления тугоплавких (}юльфрамсодер ших материалов вследствие высокой тем пературы их плавления и недостаточной теплопередачи в шлаковом расплаве. Цель изобретения - снижение угара вольфрама и ускорение плавки. Цель достигается тем, что до проплав ления вольфрамсодержащего материала (вольфрамовых отходов), загружают и расплавляют на поверхности металтгческой ванны медь в количестве 5-2(У/о от веса металла в ванне, которую по окончании плавки отделяют от ферровольфрама. Ферровольфрам выплавляют в дуговой электропечи. Сначала на подине металличесюгй вольфрал содержащий блок путем проплавления ферровольфра-« мовой шихты. После форм1фовашга металлической ванны толщиной 50-100 мм загружают 5- 2О% меди от веса блока. Затем постепенно загружают и расплавляют вольфрамсодержаший матариал (вольфрамовую стружку, вольфрамовый порошок, металлический вольфрам или вольфраммедные отходы) сжелез1юй стружкой в соотношении 1:О,1-О2.Одновременно с металлической частью шихты проплавляют шлакообразующие песок, известь и плавиковый шпат, взятые в соотношении 2:1:УД. Количество шлакообразующих составляет 15-2О% от веса металлической шлхты. Процесс проводят при 165О-175О С. Медь образует на поверхности металлического блока слой, защищающий вольфрак- от окислегшя. Медь не растворяется в вольфра-ме, вольфрам с медью не образует астворов. Через слой меди про ходит вольфрамсодержащнй материал, наприк ер, вольфрамовая стружка и осаждает он на подину по мере ее прогрева. Вслед ствие высокой теплопроводности, меди вольфрам быстро нагревается. В течение часа в печи проплавляют 1,0-1,5 т .вольфра ювой стружки. По окончании пл№ки из печи ферровольс{)рам въгчерпыва и далее выпускают медистый сплав с со- держание1 15 %.Си 90-95, Fe 5-10 и NA/0,3-O,8 и шлак с содержанием, % SiOj4O-8O, СаО 2О-ЗО и Са или в. пйчи. составл5пот металл с содержанием,% W 8О-90, Fe 10-20 и Си до 0,9. Затем ванну печи вьпсатывают и извл кают металлический блок. В печи мощностью 150О кВт формируют мателлическую ванну ферровольфрама весом 25ОО кг ферровольфрамовой шихте. ГЬсле формирования металлической ванны расплавляют 250 кг меди (10% от веса блока). Затем постепенно, загружая порциями по 300-350 кг, про плавляют вольфрамовую стружку совмест но с железом. Одновременно со стружко проплавляют: шлакообразующие, кг: песок ЗОО, известь 150 и плавиковый шпат 50, Проходя через слой меди, воль фрамовая стружка совместно с железом осаждается на подину по мере ее прогре ва. Благодаря-ВЫСОКОЙ теплопроводности меди вольфрам быстро нагревается. В течение 2,5 ч ,проплавляют 2500 кг вольфрамовой стружки и 35О кг желез,ной стружки. По окончании .переплава вольфрамовой стружки выпускают шлак Содержанием, %; SiQ 55, СаО 35, ,9,2, WOa 0,30 и сливают медис тый сплав с содержанием,%: Си 95, Ре S, W 0,5, В печи остается металлический бпок весом 5 ЗОО кг с содepжaшIeм,%:W82, Fe 17, и Си 0, После вьпсатьгаания ванны блок извлекается. Для сравнения на такой же печи выплавляют блок ферровольфрама весом 25ОО кг на ферровольфрамовой шихте. Затем постепенно, загружая порциями по ЗОО-35 О кг пгюппавляют вольфрамовую стружку в количестве 25ОО кг совместно с 350 кг железа и шлакообразующими, кг: песок 300, известь 150 и плавиковый шпаг 5О в течение 3,3 ч. Шлак, выпущенный из печи по окончании переплава, содержит, %: ЗЮд. 52, СаО 34,5, СаРг8,5 и 3,5. В печи оставляется металлический блок весом 4820 кг с содержанием, %: W83, ре 16,5, который затем извлекается. С целью определения оптимальго количества медистого слоя предварительно в графитовом тигле плавится ферровольфрам с 8О% вольфрама на ферровольфрамовой шихте. Вес металла 1ОО г. Затем наводят слой меди в количестве 5, 1О, 15, 2О% от веса ферровольфрама и проплавляют 1ОО г вольфрамовой стружки оэвместно с 15 г железа и шлшсообразукхцими. В одной плавке водьфрамовута стружку проплавляют без медистого слоя. Результаты по усвоению вольфрама из вольфрамовой стружки и скорости проплавленкя отходов представлены в таблице. При расходе меди 5% увеличение усвоения и ускорение проплавления отходов в предлагаемом способе несколько лучше, чем в известном. Расход меди более 2О% практически не целесообразен. Предлагаемый способ.выплавки ферровольфрама путем формирования металлического блока с постепенным расплавлением вольфрамсодержашего материала, например, вольфрамовой стружки совместно с железом и шлакообразующими чаре слой меди в колкчестве 5-2О% от веса блока позволяет снизить угар вольфрама на 1О% -скорить плавку на 50 мин и увеличить количество перерабатываемой вольфрамовой стружки. Экономический эффект составляет около 150 тыс.руб. в гх)д. 5730822 Формула изобретения Способ вьтлавки ферровольфрама, заключающийся в постепенной загрузке вольфрамсодержащего материала и шла-s кообразующих, их проплавленин. о т л ичающийся тем, чтоз с целью :- шжения угара вольфрама и ускорен : .пп--,г ки, перед проплавлением вольфрамсодержащего материала на поверхность металблической вашгы загружают медь в количестве от веса металла, а по окончании плавка: медь отдел5пот от ферровояьфрама. Источники информашси, принятые во.внимание при экспертизе J., Р,, Фолькерт Г. Металлургия ферросплавоВо М., Металлургия 1976. с. 448-457.

Авторы

Даты

1980-04-30—Публикация

1977-09-26—Подача