Предлагаемый станок предназначается для образования сферических поверхностей путем обточки их резцом, для чего обрабатывающие части станка должны выполнять три движения: вращательное, поступательное по поверхности материала и поступательное вглубь материала при соблюдении определенных соотношений скоростей, дающих в конечном итоге заданную сферическую поверхность.

Станок предназначается главным образом для обточки стеклянных линз.

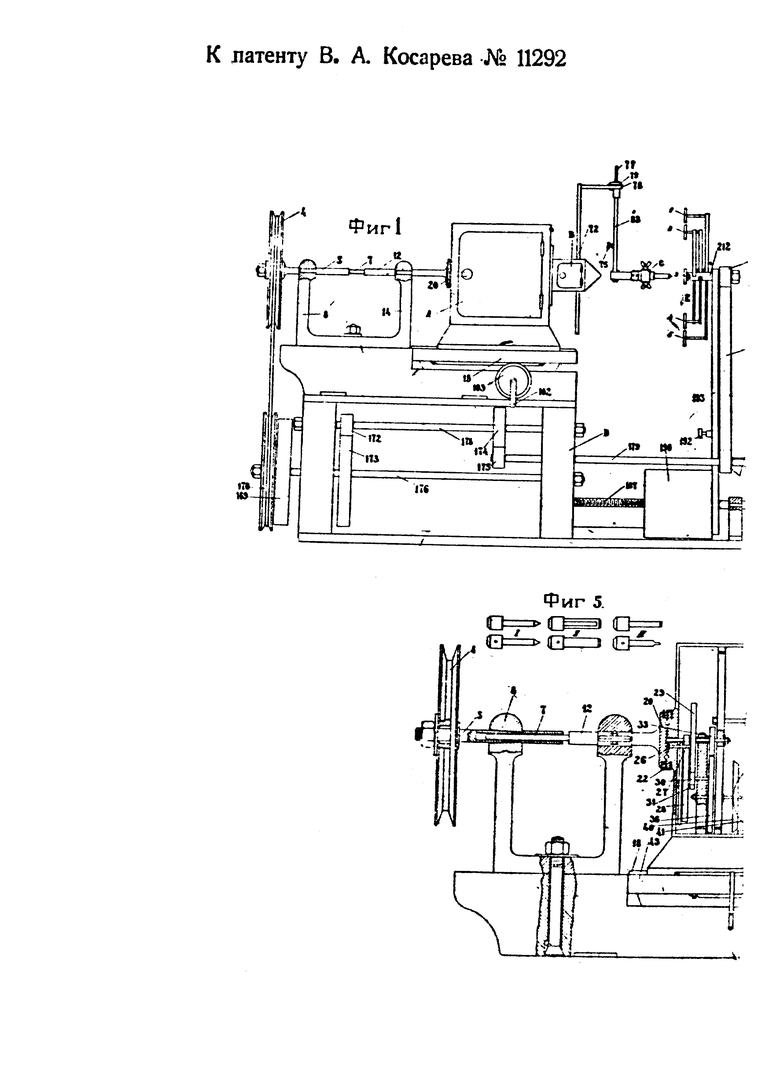

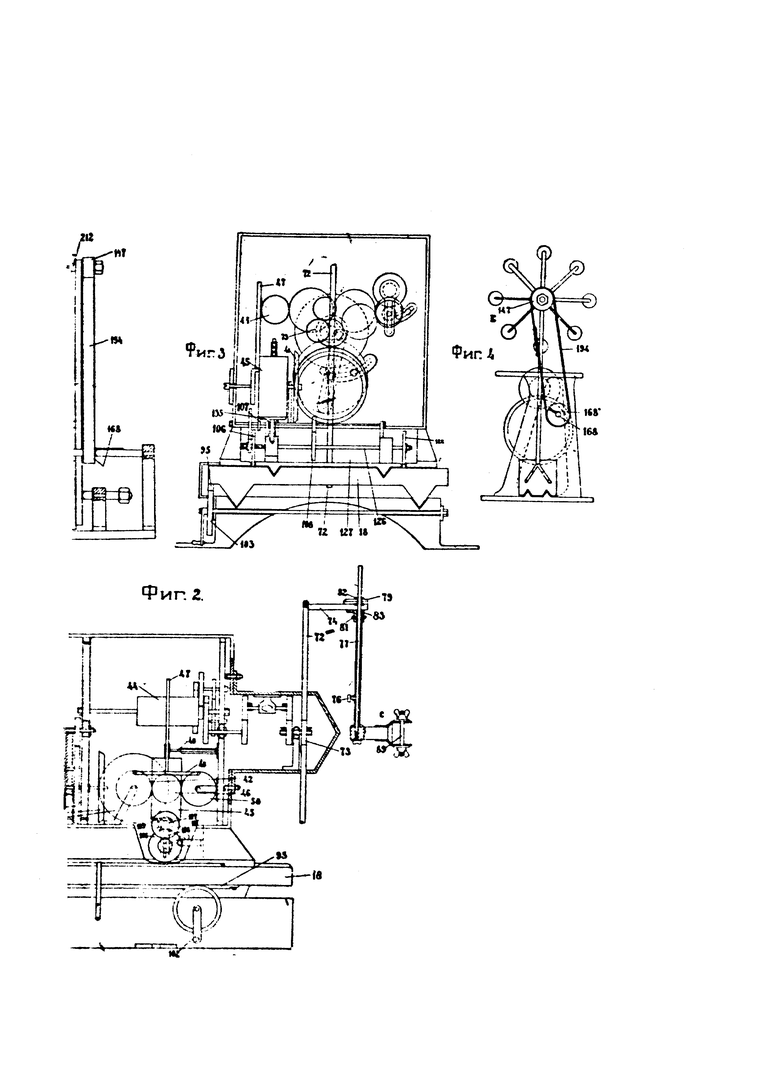

На схематических чертежах фиг. 1 изображает общий боковой вид станка для. точки сферических поверхностей; фиг. 2 - боковой вид детали устройства зубчатого зацепления, сообщающего вращательное и поступательное движение обрабатывающему инструменту: фиг. 3 - поперечный разрез коробки А, фиг. 4 - деталь устройства, передающего вращение обрабатывающему предмету - вид спереди; боковой вид такой же детали, изображен на фиг. 1 и на фиг. 5 изображены образцы обрабатывающих стекло инструментов.

На станине D станка, в продольных направляющих, подвижно расположен стол 18 (фиг. 1 и 3), по верху которого, в направляющих, параллельных направляющим станин движется поступательно коробка A, заключающая в себе механизм приводящий в движение приспособление С (суппорт) для установки рабочего инструмента и для сообщения ему необходимых движений. Перед инструментом расположен экран Е, служащий для укрепления на его дисках обрабатываемого предмета и для сообщения последнему вращательного и поступательного движения. Общее вращение станку сообщается от вала 176 (фиг. 1), при помощи шкива 169, вращаемого от мотора.

Для сообщения инструменту поступательного движения вглубь материала, вращение оси 176, при помощи шкивов 170 и 4 (фиг. 1), передается валу 5. расположенному в стойке 8. Конец вала 5 трубчатый с четырехгранным каналом по оси, в который входит такого же сечения палец 7 вала 12, расположенного в стойке 8. В виду того, что вал 12 вместе с вращательным движением имеет также и поступательное вдоль оси вместе с коробкой A, он скреплен с коробкой при помощи шарикового подшипника (фиг. 2), уширенные половинки 20 которого сцеплены при помощи коробчатых захватов - «шин» 22, входящих в соответственные углубления уширений. Помощью зубчатых передач 26, 27, 28 и 31, 30, 29, где средние зубчатки подставляют паразитив, а также соединенных трубчатой осью зубчаток 29 и 35 и зубчатых передач 35, 36 и конических зубчаток 40, 41, - получает вращение колесо 42, соединенное через паразитив 46 с колесом 50, при чем колеса 42 и 50; спарены между собой горизонтальной рейкой 48. Таким образом, при вращении колес 42 и 50 рейка 48 качается в вертикальной плоскости, оставаясь горизонтальною и делая два движения: одно в вертикальном направлении, а другое в горизонтальном направлении. Рейка 48 сцеплена своими зубцами с зубьями барабана 45, расположенными по боковой поверхности, поэтому при перемещении рейки 48 в горизонтальном направлении она вращает и барабан 45. На нижнем конце барабана 45 имеется коническая зубчатка 135, сцепленная с конической шестеренкой 107, вращающей при помощи зацепления 105, 108 зубчатые колеса 106 и 122 (фиг. 2 и 3), двигающиеся по зубчатым рейкам 17 и 123, расположенным: на столе 18, сообщая поступательное переменное по скорости и направлению движение коробке А вместе с суппортом С, несущим резец. Благодаря смене шестерен в коробке А является возможность осуществлять сферические поверхности различных радиусов.

Для сообщения суппорту С с режущим инструментом вертикального перемещения по окружности обрабатываемого материала в качающейся рейке 48 (фиг. 2) присоединена под прямым углом вертикальная рейка, 47, приводящая во вращение, подобно описанному, зубчатый горизонтальный барабан 44. Целым рядом зубчатых сцеплений с применением паразитных колес и соответствующего набора зубчаток, движения барабана 44 передаются шестеренке 73, которая перемещает рейку 72, поддерживающую суппорт С с режущим инструментом, в вертикальной плоскости по поверхности обрабатываемого материала.

Суппорт (фиг. 2) состоит из горизонтальной штанги 74, прикрепленной к рейке 72, поддерживающей вертикально расположенную трубку 83,. по каналу которой проходит стержень 77, устанавливаемый в трубке винтом 76. К стержню 77 снизу привинчивается приспособление С, служащее для закрепления режущего инструмента I, II, III (фиг. 5), который для обработки стекла изготовляется в виде брусков из наждака, карборунда или из алмаза в оправке, а для обработки металла - из стали. Инструмент закрепляется при помощи сквозного болта 89.

Во время работы суппорт С устанавливается на должный угол, для чего в месте присоединения трубки 83 со штангой 74 имеется площадка 79 с поворотной втулкой 82, через которую проходит стержень 77. На втулке, имеется указатель, а на площадке - деления, по которым придается надлежащий угол поворота стержню 77. Для предварительной установки суппорта. С применяется ручной привод 102, сцепленный с рейкой 95, укрепленной к столу 18, подвижному по направляющим станины.

Вращательное движение обрабатываемому материалу сообщается приспособление Е (фиг. 1 и 4), называемым экраном и служащим для укрепления обрабатываемой линзы. Экран расположен в передней части станины против суппорта С и состоит из горизонтального вала 212, поддерживаемого стойкой 193. скрепленной винтом 192 с державкой, прикрепленной к ползуну 190, который передвигается от руки по направляющим при помощи установочного винта 187, зажимаемого в стойке станины при помощи нажимного винта.

На горизонтальном валу 212 в одной вертикальной плоскости расположено по окружности восемь дисков 1, 2…8 так, что против четырех дисков, поддерживаемых полыми спицами (фиг. 4), проходящими через вал 212, расположено четыре диска на сплошных тонких спицах, входящих в каналы полых. Благодаря возможности вдвигания трубчатых спиц через вал 212 и сплошных спиц внутрь трубчатых получается возможность сокращать диаметр экрана до необходимых размеров. Обрабатываемый материал укрепляется к дискам. Вал 212 приводится во вращение шкивом 147 при помощи ременной передачи 194 от шкива, 168, приводимого во вращение (фиг. 1 и 4) рядом зубчатых сцеплений от вала 179, вращаемого зубчатками 175, 174 и 172, 173 и рабочим валом 176, приводимым во вращение от мотора.

Работа на станке заключается в закреплении обрабатываемого материала наэкране и в предварительном гранении линзы при выключенных барабанах 44 и 45 и при ручной подаче стола 18 рукояткой 102 и затем последующей обточке и шлифовке линзы, для чего барабаны 44 и 45 включаются и ось суппорота С устанавливается как раз в плоскости центральной оси экрана Е. Круговое вращение экрана с обрабатываемой линзой и принудительное перемещение суппорота С с резцом под действием вращающихся барабанов 44 и 45 с переменным по скорости и направлению движением доводит обработку линзы до требуемых размеров. Выполнение вогнутых линз отличается лишь введением предварительного сверления линзы специальным карборундовым сверлом.

1. Станок для точки сферических поверхностей (стеклянных линз), характеризующийся применением для сообщения необходимых движений приспособлению С для захвата рабочего инструмента - передачи, состоящей из колес 42, получающего вращение от привода через шкивы 169, 170 и 4, через валы 5 и 12 и черев ряд сменных зубчатых передач, преобразуемое в горизонтальное (переменное по скорости и направлению) движение зубчатой рейки 48, передаваемое через вертикальный зубчатый барабан 45 и ряд зубчатых передач шестерням 106 и 122, передвигающим коробку А со всем заключенным в ней механизмом вдоль стола 18, и - в вертикальное (тоже переменное по скорости и направлению) движение зубчатой рейки 47, передаваемое через горизонтальный зубчатый барабан 44 и ряд зубчатых передач шестеренке 73, передвигающей в вертикальном направлении зубчатую рейку 72 и связанный с нею механизм суппорота, состоящий из горизонтальной штанги 74 и прикрепленной к ней вертикальной трубки 83, сквозь которую проходит стержень 77, закрепляемый в трубке, винтом 76 и несущий на конце вышеуказанное приспособление С.

2. Применение к охарактеризовавшему в п. 1 станку экрана для удержания обрабатываемой линзы на дисках, насаженных попеременно на тонких и толстых спицах, расположенных одна против другой и допускающих движение как тонких спиц в толстые, так и толстых в прорезы горизонтального вала 212, чем достигается возможность закрепления на дисках линз различных размеров, в каковом экране валик 212, получающий вращение от привода через шкив 169, ряд зубчатых передач, шкив 168, ремень 194 и шкив 147, покоится в стойке 193, закрепленной винтом 192 в державке, прикрепленной к ползунку 190, передвигающемуся по оси станка, благодаря нарезке на винте 187, и тем приближающему весь экран с обрабатываемой линзой к рабочему инструменту или отводящему от него.

Авторы

Даты

1929-09-30—Публикация

1926-05-17—Подача