Предлагаемый станок предназначен для обточки или шлифовки (в зависимости от рода применяемого режущего инструмента - резца или шлифовального круга) металлических деталей, имеющих сложный фасонный профиль. Обработка производится без применения сложных фасонных режущих инструментов, а обыкновенным (достаточно узким) резцом или обыкновенным шлифовальным кругом (также достаточно узким). При этом не требуется изготовления сложных копиров. Профиль изделия, который надо получить, вычерчивается черным на белом фоне в значительно увеличенном масштабе, чертеж вставляется в соответствующее место станка, последний пускается в ход и нарезает на заготовке (вращающейся, например, в центрах) требуемый профиль. Благодаря тому, что профиль вычерчивается в значительно увеличенном масштабе, можно получить большую точность при обработке.

Обработка фасонного профиля на станке происходит автоматически. Достигается это тем, что в станке применена каретка, несущая фотоэлемент, воспринимающий лучи, отраженные от линии контура изделия на указанном чертеже. Передвижение каретки по линии контура чертежа происходит автоматически благодаря разному воздействию на фотоэлемент разности элементов черного и белого цвета чертежа. В цель фотоэлементов включен механизм для воздействия на соответствующие рабочие органы станка.

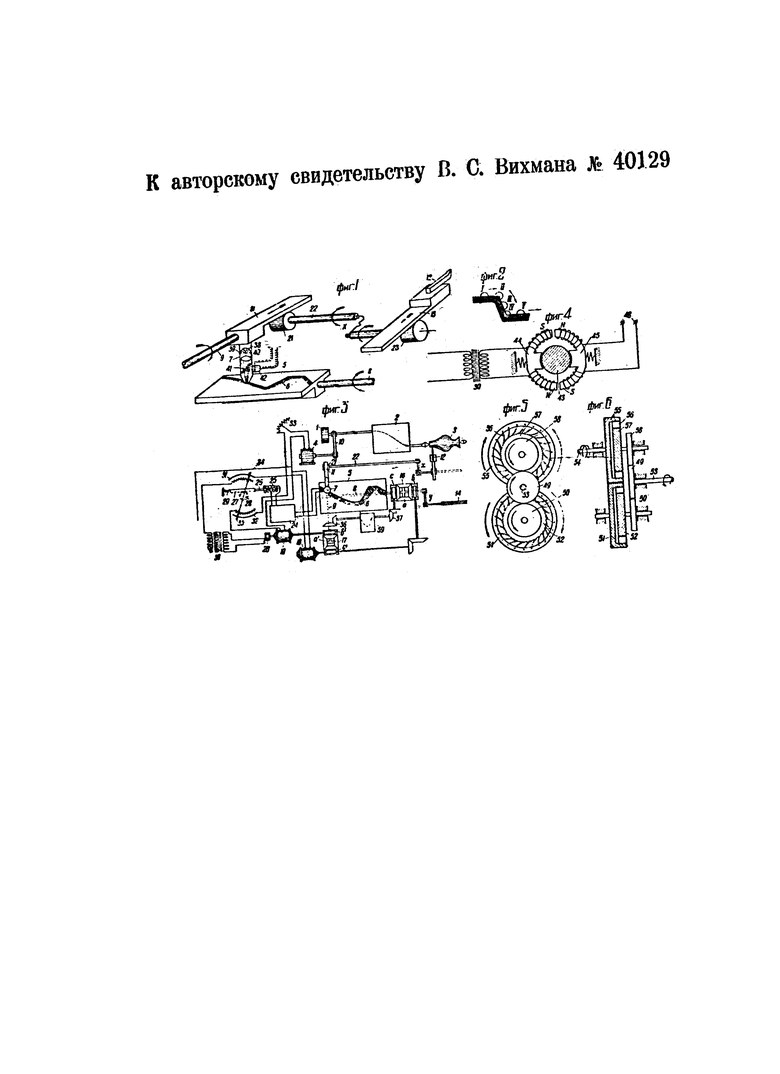

На чертеже фиг. 1 изображает основной узел станка; фиг. 2 поясняет работу каретки; фиг. 3 дает общую кинематическую схему станка; фиг 4 показывает устройство тормоза; фиг. 5 и 6 - вспомогательное устройство в двух проекциях.

Белый лист бумаги 5 с вычерченным на нем черным профилем 6 изделия укреплен на соответствующей плите. Под влиянием вращающегося ходового винта 8 лист постепенно продвигается вдоль его оси. Перпендикулярно к ходовому винту 8 вращается ходовой винт 9, приводящий в движение рейку 11. К последней прикреплена каретка 7. Устройство каретки будет описано в дальнейшем. На своем нижнем конце эта каретка имеет весьма малое отверстие, слегка соприкасающееся с вычерченным на бумаге профилем.

Станок устроен так, что во время поступательного движения листа 5 ходовой винт 9, вращаясь то в одну, то в другую сторону, сохраняет отверстие каретки в неизменном положении относительно контура 6 вычерченного на бумаге 5 профиля изделия.

Это пояснено на фиг. 2. Положение I отверстия является нормальным. Положение II уже ненормально и, поэтому, отверстие начинает сдвигаться вниз. Положение III - нормальное. Положение IV опять нормально: отверстие, сдвигаясь вправо, занимает положение IV и т.д.

Таким образом, в своем относительном перемещении каретка точно движется по контуру профиля.

Рейка 11, связанная с кареткой 7, совершает вместе с нею перемещение, вращая реечную шестерню 21 то в одном, то в другом направлении.

Вместе с шестерней 21 вращается валик 22 передающий вращение через гитару х и соответствующий валик на шестерню 23.

Шестерня 23 приводит в движение рейку 13, связанную с супортом, на котором установлен режущий инструмент 12 (резец или шлифовальный круг).

Благодаря наличию гитары х перемещения рейки 13 могут быть в соответственное число раз уменьшены по сравнению с резьбой рейки 11. Этим достигается уменьшение масштаба обрабатываемого изделия по сравнению с масштабом начерченного на бумаге 5 профиля 6.

С ходовым винтом 8 через соответствующую гитару (на фиг. 1 не указанную) связан ходовой винт, перемещающий супорт 13 с режущим инструментом 12 вдоль оси обрабатываемого изделия; при этом шестерня 23 скользит на шпонке вдоль валика, приводящего ее во вращение.

Таким образом, в своем абсолютном движении режущий инструмент 12 описывает кривую, в точности соответствующую профилю 6, но только в несколько раз уменьшенную с помощью гитар. Обе гитары настраиваются на одно и то же передаточное число. Так, например, если передаточное число гитар равно  , размер обрабатываемого изделия получится в 20 раз меньше, чем профиль 6.

, размер обрабатываемого изделия получится в 20 раз меньше, чем профиль 6.

Когда отверстие каретки 7 попадает на контурную линию, направленную параллельно оси обрабатываемого изделия, вращение ходового винта 9 совершенно прекращается. Благодаря этому прекращается и поперечное перемещение режущего инструмента 12. Чем круче наклон контурной линии, тем быстрее вращается ходовой винт 9 и тем медленнее вращается ходовой винт 8.

Если контурная линия перпендикулярна к оси обрабатываемого изделия, прекращается вращение ходового винта 8. В результате прекращается продольная подача супорта, и режущий инструмент перемещается только поперечно.

Прежде чем перейти к описанию работы механизмов станка, рассмотрим устройство каретки 7. Каретка представляет собой закрытый продолговатый ящик (например цилиндрической формы), имеющий в нижней своей части (обращенной к профилю 6) весьма малое отверстие, диаметр которого не превышает 0,5 мм. Внутри ящика помещен какой-либо источник 39 весьма яркого света. Лучи света от этого источника с помощью параболического зеркала 38 и линзы 40 (или каким-либо иным способом) направляются к отверстию каретки 7 и попадают таким образом на профиль 6. Если эти лучи попадают на белую поверхность, то они в значительной мере отражаются обратно. Благодаря наличию зеркала 41 отраженные лучи направляются на фотоэлемент 42. Как известно, фотоэлемент представляет собой прибор, меняющий свое сопротивление электрическому току, в зависимости от яркости попадающего в него света.

Если световые лучи попадают на зачерченную поверхность, то они в значительной мере поглощаются; в этом случае отражение их не будет иметь места. При этом в фотоэлемент свет направляться не будет и, следовательно в проводнике, проходящем через этот фотоэлемент, электрический ток течь не будет.

Как только отверстие каретки 7 слегка сдвинется с зачерченной поверхности на белую (положение II на фиг. 2), в фотоэлемент 42 сейчас же начнут попадать световые лучи, и тогда в проводнике, через него проходящем, возникает электрический ток. Чем больше будет сдвигаться отверстие каретки с зачерченной поверхности на белую, тем больше света будет попадать в фотоэлемент и тем, следовательно, выше будет сила электрического тока в проводнике.

При полном смещении отверстия каретки на белую поверхность сила электрического тока в проводнике достигнет максимума.

На фиг. 3 изображена общая схема станка, на которой 1 - приводной шкив, 2 - коробка скоростей рабочего шпинделя, 3 - обрабатываемая деталь, установленная на центрах, 12 - режущий инструмент, x и y - упомянутые выше гитары, 14 - винт продольной подачи.

Вал, на котором насажен приводной шкив, посредством цепи 10 передает вращение электродвигателю 4 постоянного тока.

Электрический ток, даваемый двигателем 4, приводит во вращение электромотор 18. Вращение последнего посредством червячной пары передается шестерне b диференциала 17 и шестерне b диференциала 16. Это вызывает обкатывание сателлитов а′ вокруг шестерни с′ и сателлитов а вокруг шестерни с.

Обкатывание сателлитов а′ приводит во вращение ходовой винт 9, причем последний вызывает поступательное перемещение каретки 7.

Вращение ходового винта 9, кроме того, через посредство зубчатых колес 36 и 37 передается шестерне с диференциала 16. Таким образом, сателлиты а диференциала 16 получают дополнительное перемещение. Поводком диференциала 16 является ходовой винт 8. Отсюда следует, что во время обкатывания сателлитов а происходит вращение ходового винта 8, а следовательно и поступательное перемещение бумажного листа 5 с нанесенным на нем профилем 6.

Винт 9 имеет возможность вращаться в обоих направлениях, а также находиться в покое, в зависимости от того, как этого требует профиль 6. Независимо от того, в какую сторону вращается ходовой винт 9, шестерня 37 всегда вращается в одну и ту же сторону пропорционально скорости вращения винта 9. Все это достигается с помощью особого устройства 59, включенного в кинематическую цепь 36 и 37. Устройство этого механизма будет описано в дальнейшем. Таким образом, движения ходовых винтов 8 и 9 сблокированы следующим образом: a) когда ходовой винт 9 не вращается, ходовой винт 8 вращается с максимальной скоростью; б) когда ходовой винт 9 приходит во вращение, ходовой винт 8 начинает вращаться более медленно (благодаря суммированию двух вращений шестерни b и с, причем, чем больше скорость вращения ходового винта 9, тем медленнее вращается ходовой винт 8; в) когда вращение ходового винта 9 достигнет максимума, ходовой винт 8 совершенно останавливается; это очевидно, будет тогда, когда шестерни b и с вращаются в разные стороны с одинаковыми скоростями.

Электрический ток, возникающий в цепи каретки, проходит через усилитель 24, имеющий такое же устройство, как обычно применяемые в электро- и радиотехнике.

Усиленные колебания электрического тока передаются в обмотку электромагнита 25, имеющего железный передвижной сердечник 26, скрепленный с зубчатой рейкой 27; пружина 29 стремится держать рейку в левом положении (по чертежу).

Рейка 27 сцеплена с шестерней 28. На последней закреплены два металлических изолированных друг от друга ползуна 34 и 35, из которых ползун 34 связан с реостатом 31, а ползун 35 - с реостатом 32.

Реостат 32 автоматически регулирует число оборотов электромотора 19, приводящего во вращение шестерню b′ диференциала 17. Иначе говоря, реостат 32 регулирует направление и скорость вращения ходового винта 9, перемещающего каретку 7.

Рассмотрим подробнее этот процесс регулирования. Предположим, что, двигаясь прямолинейно вдоль вычерченного на бумаге профиля 6, отверстие каретки 7 попало в положение II (фиг. 2), немного сместившись на белую поверхность бумаги. Очевидно, увеличится количество света, отражаемого от бумажного листа и, следовательно, в фотоэлемент 42 (фиг. 1) попадает больше световых лучей. Последнее увеличит силу тока в цепи каретки 7, а следовательно, и силу тока в обмотке электромагнита 25, при этом сердечник 26 несколько втянется в него и через посредство рейки 27 и шестерни 28 повернет ползун 35 реостата 32. При этом увеличится число оборотов мотора 19 и шестерня b′ начнет вращаться быстрее. Следовательно, увеличится скорость вращения ходового винта 9 и уменьшится число оборотов ходового винта 8. Таким образом, ускорится поперечная подача каретки 7, а следовательно и режущего инструмента 12 и замедлится продольная подача, т.е. отверстие каретки начнет двигаться наклонно по вычерченному профилю 6 (положение III). Такое движение будет продолжаться до положения IV. В положении IV уменьшится количество света, попадающего в фотоэлемент 42; сила тока в обмотке электромагнита 25 уменьшится и рейка 27 с помощью пружины 29, оттянувшись влево, повернет ползун 35 реостата 32 так, что число оборотов электромотора 19 уменьшится и поэтому скорость вращения ходового винта 9 уменьшится, а ходового винта - 8 увеличится.

Если вычерченный профиль является параллельным продольной, подаче, вращение ходового винта 9 вовсе прекращается; при этом число оборотов шестерни b′ равно числу оборотов шестерни с′ (но противоположно направлено).

Если профиль поднимается кверху, сила тока в цепи электромагнита 25 настолько ослабится, что рейка 27, отойдя влево, повернет ползун реостата так, что скорость вращения мотора 19 уменьшится. Скорость эта уменьшится настолько, что число оборотов шестерни b′ будет меньше числа оборотов шестерни с′; это обстоятельство изменит направление вращения ходового винта 9 и поперечная передача каретки 7 будет происходить так, как этого требует наклоненный вверх профиль.

Ходовой винт 8 с помощью гитары у связал с ходовым винтом 14 продольной подачи супорта режущего инструмента; таким образом, движения обоих этих винтов строго согласованы.

Режущий инструмент 12, двигаясь по траектории, имеющей форму вычерченного профиля, обрабатывает изделие.

Реостат 33 (Фиг. 3) служит для регулирования силы электрического тока, даваемого электродвигателем 4.

При этом, по изменяя кинематических соотношений в работе отдельных звеньев механизма, ускоряется или замедляется (независимо от скорости рабочего шпинделя коробки скоростей 2) работа механизма в целом, изменяется величина подачи режущего инструмента.

Необходимым условием правильной работы станка является быстрое падение числа оборотов электромотора 19 при соответствующем передвижении ползуна 35 реостата 32. Для этого служит электромагнитный тормоз 20, действующий только в момент падения числа оборотов электромотора 19.

Устройство тормоза 20 показано на фиг. 4. Вал 43 электромотора вращается между двумя тормозными башмаками, скрепленными с электромагнитами 44 и 45. Электромагнит 45 постоянно действует от источника 48 постоянного электрического тока. Другой электромагнит 44 включен в обмотку специального трансформатора 30. В другую обмотку трансформатора включена цепь реостата 31 (фиг. 3). Пружины стремятся сохранить электромагниты 44 и 45, а следовательно и тормозные башмаки в одном и том же положении. В зависимости от направления тока в обмотке электромагнита 44 оба электромагнита будут притягиваться друг к другу или, наоборот, отталкиваться. В первом случае башмаки прижимаются к валу 43, вызывая его торможение. В обмотке трансформатора 30, соединенной с обмоткой электромагнита, индуктируется ток только в момент изменения силы тока в другой обмотке трансформатора, т.е. в момент поворота ползуна реостата 31, иначе говоря, при изменении числа оборотов мотора 19. В зависимости от направления движения ползуна 34 ток, индуктируемый в обмотке трансформатора, течет в том или ином направлении. Трансформатор 30 включен так, что в момент, когда нужно уменьшить число оборотов мотора 19, происходит торможение вала, после чего башмаки электромагнита снова расходятся.

Назначение устройства 59 (фиг. 3) уже указывалось раньше. Устройство это показано отдельно на фиг. 5 и 6. Колесо 55 имеет на своей внешней стороне зубцы, с помощью которых оно сцепляется с таким же колесом 51. В каждом из этих колес (внутри) помещено по храповому колесу 57 и 52, зубцы которых направлены в одну и ту же сторону. К ободам обоих колес 55 и 51 прикреплены упругие пластинки 56, направленные в одну и ту же сторону. Колеса 57 и 52 через посредство шестерен 58 и 50 сцеплены с шестерней 49, сидящей на валу 53. Вполне очевидно, что в какую бы сторону ни вращался вал 54, вал 53 вращается в одну и ту же определенную сторону.

В самом деле, допустим, что вал 54, а следовательно и колесо 55 вращается в сторону, указанную сплошной стрелкой. В.этом случае упругие пластинки 56 скользят по зубцам колеса 57, а колесо 51 вращается при этом в сторону, указанную соответствующей сплошной стрелкой, и с помощью своих пружин, упирающихся в зубцы колеса 52, вращает последние, а следовательно и шестерню 49 в сторону, указанную соответственной стрелкой.

Теперь допустим, что вал 54, а следовательно и колесо 55, вращается в сторону, указанную пунктирной стрелкой. В этом случае пружинные пластинки 56 колеса 55, упираясь в зубцы колеса 57, вращают последнее, а следовательно и шестерню 49 в ту же сторону, что и в первом случае. В то же время пружинные пластинки 56 колеса 51 скользят по зубцам колеса 52.

1. Автоматический станок типа пантографа для обработки фасонных поверхностей, отличающийся применением помещенного в каретке 7 фотоэлемента 42, служащего для воспринятия лучей, отраженных от линии контура изделия, вычерченного черным на белом фоне и передачи, по разности черного и белого цвета, движения указанной каретке с целью направления ее по линии контура изделия и оформления по начерченному контуру обработки самого изделия (фиг. 1 и 2).

2. Форма выполнения станка по п. 1, отличающаяся тем, что в цепь фотоэлемента 42 включен электромагнит 23 (фиг. 3), служащий для приведения в действие одного из ползунов 34 или 35, из которых ползун 34 связан с реостатом 31 для регулирования числа оборотов мотора 19, воздействующего на ходовой винт 9 для поперечного перемещения каретки 7 и для соответствующего изменения поперечной подачи режущего инструмента 12, регулирование продольной подачи какового осуществлено ходовым винтом 8, скорость вращения которого по величине обратна скорости ходового винта 9, а второй ползун 35 связан с реостатом 32 для торможения мотора 19 при помощи электромагнитного тормоза 20.

3. В станке по пп. 1 и 2 применение, с целью сохранения неизменным направления вращения винта 8, устройства, состоящего на насаженного на ведущем валу передачи зубчатого колеса 55 (фиг. 5 и 6), сцепленного с колесом 51, каковые колеса снабжены храповыми механизмами 52, 56, 57, связанными шестернями 50 и 58 с шестерней 49 на ведомом валу 53.

4. В станке по пп.1-3 применение для достижения скорости вращения винта 8, обратной по величине скорости вращения винта 9 и для регулирования скоростей указанных винтов - диференциальных механизмов 16 и 17 (фиг. 3).

Авторы

Даты

1934-11-30—Публикация

1934-01-23—Подача