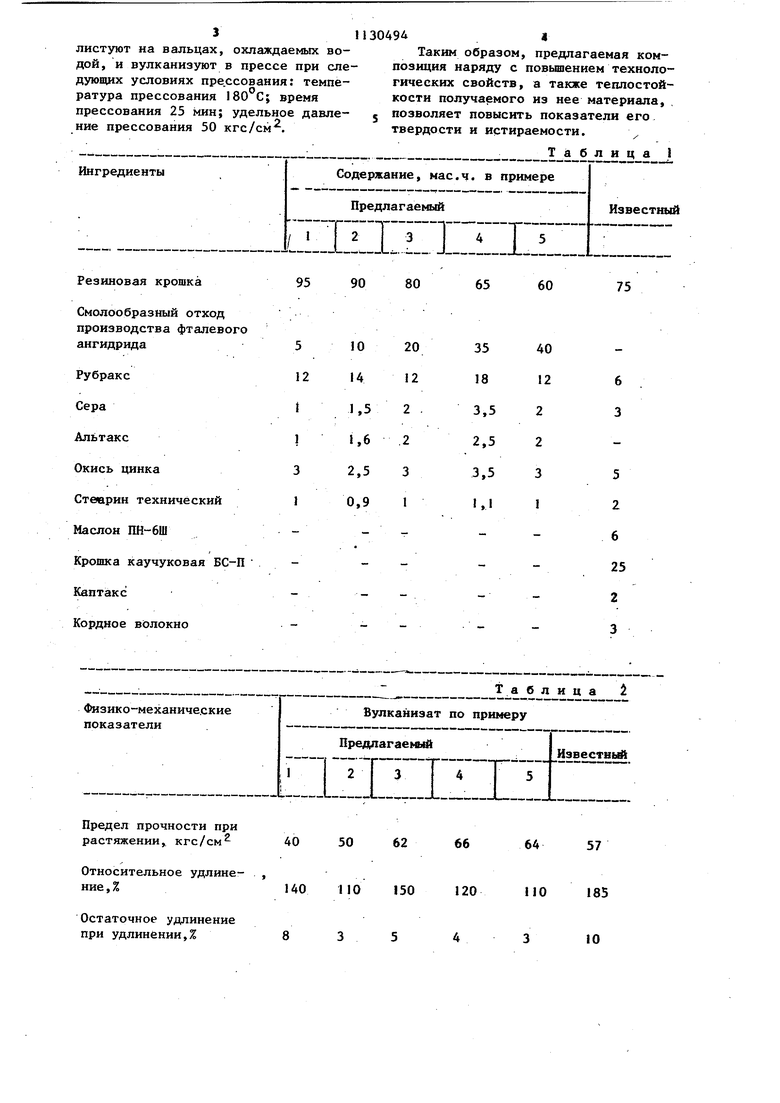

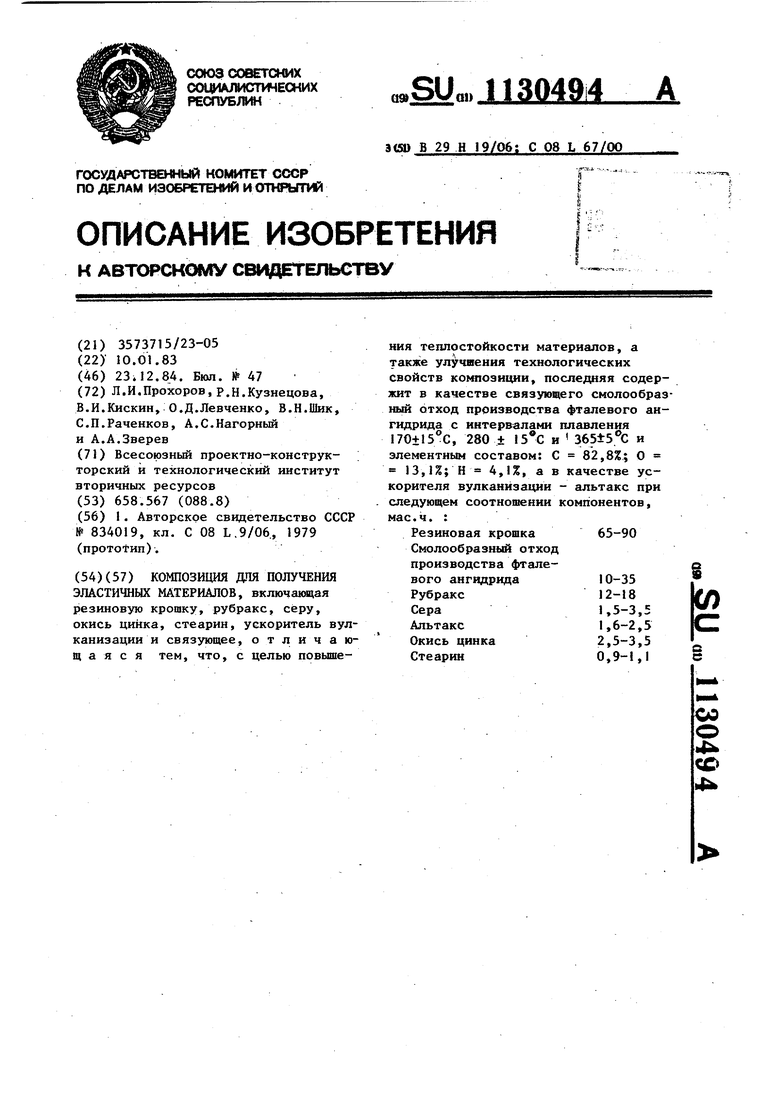

О 4 CD 4; Изобретение относится к резиновой промышленности, в частности к композ ции для получения эластичных материа лов, применяемых в строительстве для покрытия сельскохозяйственных и, производственных помещений, в тракто ро- и автомобилестроении для изготов ления ковриков для полов автомобилей и тракторов, технических прокладок и т.д. Известна композиция для получения эластичных материалов, включающая ре зиновую крошку, рубракс, серу, окись цинка, стеарин, ускоритель вулканизации (каптакс, ароматическое масло (ПН-бШ), отходы кордного волокна и связующее ( крошка .каучуковая БС-П}, например, в соотношении соответствен но 75:6:3:5:2:2:6:3:25 1J . Однако материалы ( вулканизаты) из известных композиций имеют недостаточно высокие показатели стойкости к тепловому старению,что ограничива ет температурный диапазон применения изделий из них и их долговечность. Кроме того, известная резиновая композиция обладает недостаточно высокими технологическими свойствами, например способностью к преждевремен ной подвулканизации при переработке Цель изобретения - повышение теплостойкости материалов, а также улучшение технологических свойств композиции. Поставленная цель достигается те что композиция для получения эласти ных материалов, включающая резинову крошку, рубракс, cepyj окись цинка, стеарин, ускоритель вулканизации и связующее, содержит в качестве свя.зующего смолообразный отход производства фталевого ангидрида с интеварлами плавления 170+15 С, 280+ +Г5°С и 365±5°С и элементным составом: С 82,8%; О 13,1%; Н 4,1% а в качеств.е ускорителя вулканизации - альтакс при следунвдем соотношении компонентов мае,ч. : Резиновая крошка65-90 Смолообразный отход производства фталевого ангидрида10-35 Рубракс12-18 Сера1,5-3,5 Альтакс1,6-2,5 Окись цинка2,5-3,5 Стеарин0,9-1,} Смолообразньй отход производства фталевого ангидрида образуется после отгонки фталевого ангидрида при . 250 С и имеет три интервала плавления: 170+ 15°С; 280±15С; 365±5 С. Химический состав смолообразного отхода производства фталевого ангидрида: С 82,80%; О 13,10%; Н , 4,10%. Примеры составов предлагаемой и известной композиций для получения эластичного материала приведены в табл. 1. Физико-механические свойства материала из предлагаемой композиции (примеры 1-5 в сравнении со свойствами материала из известной .компо г зиции приведены в табл. 2-. Как. показывают результаты испытаний образцов материалов по примерам 2-4 коэффициент их теплового старения на 0,1-0,2 выше по сравнению с известной композицией. Время же начала подвулканизации данных образцов на 8-15 мин ( или в 1,5-1,9 раза больше, чем у образца из известной композиции. При этом показатель твердости образцов по примерам 2-4 на 7-19 усл.ед., а показатель истираемости в 1,2-1,7 раза превосходит аналогичный показатель для известной композиции при сохранении остальных показателей, характеризуняцих физикомеханические свойства, на уровне последнего. Введение в композицию не менее 10 масс.ч. смолообразного отхода производства фталевого ангидрида (образец 1 не позволяет улучшить показатель теплостойкости и снизить способность композиции к подвулканизации. При содержании в композиции более 35 мае.ч. данного компо-5 нента .{образец 5) уменьшается пла тичность смеси, ухудшается формуемость, что затрудняет ее переработку. Поэтому содержание в композиции менее 10 и более 35 мае.ч. смолообразного отхода производства фталевого ангидрида нецелесообразно. Резиновую смесь из предлагаемой композиции получают в смесителе периодического действия или на смесительных вальцах при времени смешения 10-15 мин. Серу вводят в смесь в конце смешения. Полученную смесь

листуют на вальцах, охлаждаемых водой, и вулканизуют в прессе при следующих условиях пре.ссования: температура прессования 180 С; время прессования 25 мин; удельное давле/ 5

ние прессования 50 кгс/см .

Таким образом, предлагаемая композиция наряду с повышением технологических свойств, а также теплостойкости получаемого из нее материала, . позволяет повысить показатели его твердости и истираемости.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМАЯ СМЕСЬ НА ОСНОВЕ ДИСПЕРГИРОВАННЫХ ОТХОДОВ ШИННОГО ПРОИЗВОДСТВА | 1994 |

|

RU2088609C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 1994 |

|

RU2088607C1 |

| РЕГЕНЕРИРУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 1994 |

|

RU2088608C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891707A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛНОПРОФИЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2202570C2 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891708A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| Резиновая смесь | 1985 |

|

SU1359279A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1980 |

|

SU870411A1 |

КОМПОЗИЦИЯ ДОЯ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ МАТЕРИАЛОВ, включающая резиновую крошку, рубракс, серу, окись цинка, стеарин, ускоритель вулканизации и связующее, отличающаяся тем, что, с целью повышения теплостойкости материалов, а также улучшения технологических свойств КОМПОЗИ1Ц1И, последняя содержит в качестве связующего смолообразный отход производства фталевого ангидрида с интервалаьш плавления 170+15 С, 280 ± и 365±5 с и элементным составом: С 82,8%; О 13,1%;Н 4,1%, а в качестве ускорителя вулканизации - альтакс при следующем соотношении компонентов, мае.ч. : Резиновая крошка 65-90 Смолообразный отход производства фталеS вого ангидрида 10-35 Рубракс12-18 Сера1,5-3,5 АльтаксI,6-2,5 Окись цинка2,5-3,5 § Стеарин0,9-1,1

Смолообразный отход производства фталевого ангидрида510 Рубракс1214 Сера11,5 Альтакс11,6 Окись цинка32,5 Стеарин технический10,9 Наслои ПН-бШ-Крошка каучуковая БС-П -Каптакс-Кордное волокно-Физико-механическиепоказатели

LIIEZ

40

140

б 3

5

2

6

25

2

3

Та блица i

Вулканизат по примеру

IIpeAnaraefOidt

Извествь

3 I 4

5062

66

64

57

ПО185

120

110 150

10 35 203540 121812 2 .3,52 22,52 33,53 11,11 - -- -Твердость ТМ-2,усл.ед.

Коэффициент старения резины при термостатировании 72 ч, при

Прочность при растяжении Относительное удпинение

Время начала подвулканизации при 100 С, шн

Истираемость, г/см Водопоглощение,%

Продолжение табл. 2

85

84

76

63

0,910,900,70

0,840,820,63

303217

0,0130,0150,028

0,140,150,50

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вулканизуемая резиновая смесь | 1979 |

|

SU834019A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-12-23—Публикация

1983-01-10—Подача