Изобретение относится к способу очистки хлорида алюминия от примесей хлоридов других металлов. Хлорид алюминия повышенной чистоты применяется в качестве электролита или его компоненты в химических источниках тока, кроме того, в производстве полупроводниковых материалов, при проведении специальных органических и неорганических синтезов.

Известен способ, согласно которому очистка хлорида алюминия ведется из эвтектического расплава этого вещества с хлоридами щелочных металлов в присутствии в качестве восстановителя порошкообразного металлического алюминия при температуре 160оС, которая ниже температуры возгонки хлорида алюминия. Для поддержания металлического алюминия во взвешенном состоянии реакционный сосуд снабжен механическим устройством для перемешивания расплава. Парообразный хлорид алюминия удаляется из реактора сухим газом-носителем в воздушно охлаждаемый приемник, где и кристаллизуется в виде белого рыхлого порошка. Процесс в реакторе проводится при атмосферном давлении. Практическая реализация этого процесса характеризуется недостатками:

1) применение хлоридов щелочных металлов для создания эвтектической смеси предопределяет наличие в продукте очистки хлоридов щелочных металлов;

2) поддержание алюминиевого порошка во взвешенном состоянии в расплаве эвтектики вызывает необходимость применения механического перемешивания расплава;

3) применение газа/носителя усложняет процесс и обуславливает загрязнение конечного продукта оксихлоридами.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ очистки безводного хлорида алюминия, включающий восстановление примесей металлическим алюминием при температуре выше температуры тройной точки хлорида алюминия и повышенном давлении, отгонку очищенного продукта в парообразном состоянии, его конденсацию. При этом затраты времени на получение 100 г очищенного хлорида алюминия составляют 11 ч, расход металла восстановителя равен 20 г, очистку проводят при температуре 230-300оС, металлический алюминий распределяют равномерно по всей массе хлорида алюминия.

Недостатками способа являются его низкая производительность и высокая стоимость.

Целью изобретения является повышение производительности и удешевления процесса.

Цель достигается тем, что в способе очистки безводного хлорида алюминия, включающем восстановление примесей металлическим алюминием при температуре выше температуры тройной точки хлорида алюминия и повышенном давлении, отгонку очищенного продукта в парообразном состоянии, его конденсацию, восстановление проводят в динамическом режиме, при перемещении зоны расплава вдоль вертикального реактора, при этом металлический алюминий дозируют в перемещаемую зону расплава, а выделение готового продукта осуществляют путем отпайки части реактора по месту его сужения.

Повышение почти вдвое производительности процесса достигается за счет проведения процесса восстановления в динамическом режиме, что позволяет совмещать во времени процессы плавления и кристаллизации. При этом общая длительность процесса по сравнению с известным способом уменьшается с 11 до 6 ч. Дозировка металлического алюминия только в зону расплава позволяет проводить процесс восстановления при меньшем расходе металла-восстановителя, количество которого составляет 4,1-4,4% от массы хлорида алюминия (не более 5 г металлического алюминия на 100 г исходного продукта). Процесс восстановления проводят при температуре 210-230оС.

Указанные преимущества позволяют существенно снизить стоимость очистки хлорида алюминия.

За счет нового способа выделения готового продукта (путем отпаивания части реактора в месте перетяжки), последний содержит менее 1 ˙ 10-3% воды, что делает хлорид алюминия пригодным для практического использования в качестве электролита в химических источниках тока.

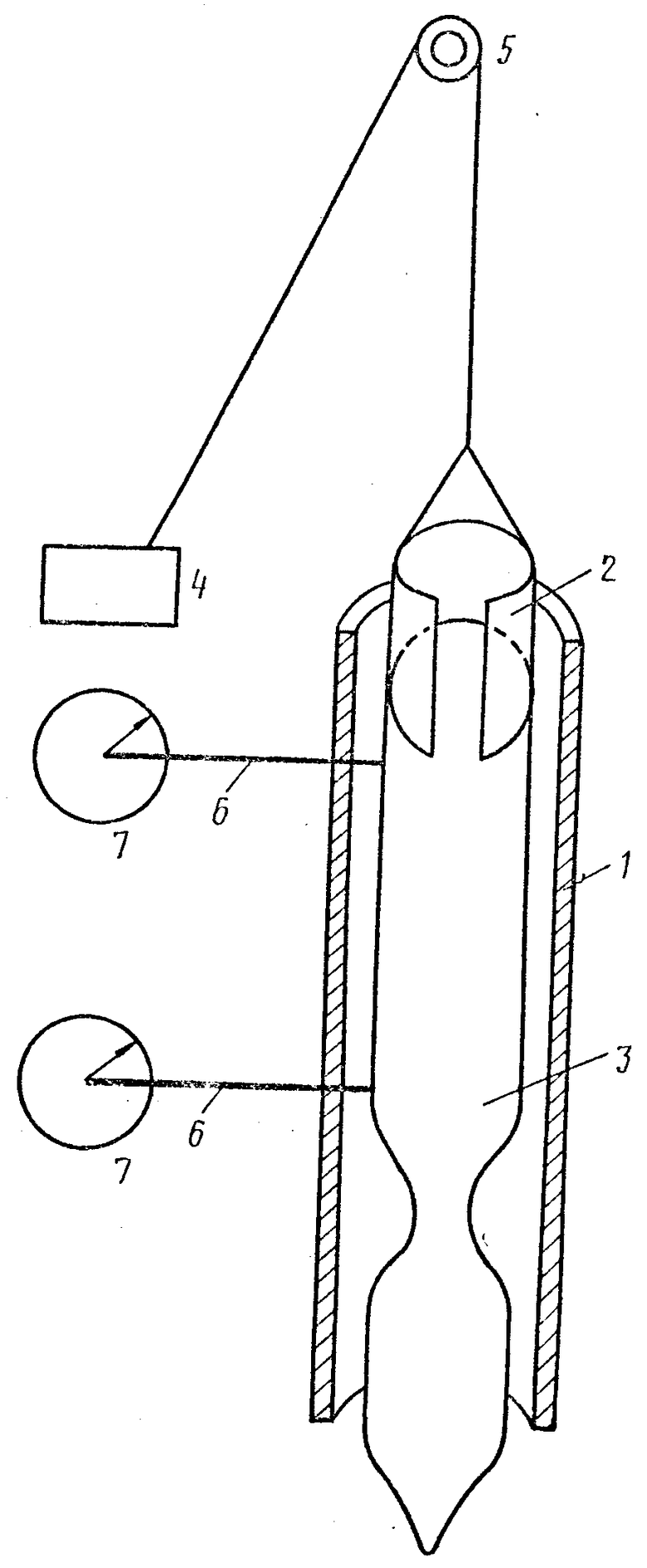

Установка для очистки хлорида алюминия (фиг. 1) состоит из трубчатой электрической печи 1, в которой с помощью держателя 2 свободно подвешен реактор 3, имеющий перетяжку в нижней части. Вертикальное перемещение реактора (снизу вверх) осуществляется электромотором с редуктором 4 через блок 5. Температура в верхней и нижней части печи контролируется термопарами 6 с потенциометрами 7. Реактор заполняется исходной смесью хлорида алюминия и металлического алюминия, вакуумируется, герметизируется и помещается в печь 1. В первоначальном положении в печи находится верхняя часть реактора. При его нагревании до 190оС наблюдается плавление смеси, а при 210-230оС ее кипение. Через 25-30 мин после начала кипения с помощью электромотора перемещают реактор вверх с заданной скоростью.

Скорость движения реактора регулируется так, чтобы получать хлорид алюминия в виде монолитной поликристаллической массы. В завершающей стадии процесса происходит отделение очищенного продукта от остатков методом отпайки по месту перетяжки реактора. Таким образом, получается уже расфасованный продукт, пригодный для длительного хранения или транспортировки.

Конструкция установки позволяет конденсировать и возвращать в жидкую фазу пары хлорида алюминия и хлоридов сопутствующих металлов для довосстановления. Обращение жидкость пар из начальной стадии процесса длится 25-30 мин.

П р и м е р. В реактор 2 в атмосфере сухого бокса помещается 144 г хлорида алюминия, содержащего не более 0,1 мас. хлоридов железа и титана и 6 г порошкообразного металлического алюминия. Реактор вакуумируется, запаивается и закрепляется в держателе 3 так, что заполненная продуктом часть реактора находится внизу. Держатель посредством металлической струны соединен с барабаном редуктора. Реактор опускают в печь так, что верхняя часть его находится в зоне нагрева, температура которой контролируется с помощью термопар 7 и потенциометров 6. Регулируя напряжение тока, подаваемого на спираль печи, медленно в течение 30-50 мин повышают температуру до 210 в верхней части печи и до 180-190оС в нижней части. При этих условиях хлорид алюминия начинает плавиться, а далее кипеть, поддерживая порошок алюминия во взвешенном состоянии.

В течение 25-30 мин с начала кипения расплава верхняя часть реактора остается в зоне нагрева печи, при этом конденсирующиеся пары хлорида алюминия в виде жидкости стекают по стенкам реактора в расплав. Затем включается электромотор с редуктором и реактор через блок 4 поднимается из зоны нагрева печи со скоростью 35-40 мм/ч. Сначала в верхней части реактора образуется небольшой кристалл хлорида алюминия, который, по мере движения реактора растет, заполняя его объем без пустот и раковин. Процесс очистки заканчивается когда 90% исходного вещества превратится в монолитную поликристаллическую массу. Очищенный AlCl3 содержит примеси железа в количестве (7,1-0,3) ˙10-5% а совместное содержание хлоридов щелочных и щелочноземельных металлов менее 1˙ 10-5%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОРОШКА ТАНТАЛА И ВОЛОКНИСТЫЙ ПОРОШОК ТАНТАЛА | 2005 |

|

RU2349423C2 |

| СПОСОБ ОЧИСТКИ ТЕТРАХЛОРИДА ГАФНИЯ СЕЛЕКТИВНЫМ ВОССТАНОВЛЕНИЕМ ПРИМЕСЕЙ | 2008 |

|

RU2404924C2 |

| СПОСОБ РЕГЕНЕРАЦИИ МАТЕРИАЛА ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2537969C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ТАНТАЛА | 2002 |

|

RU2219269C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ТАНТАЛА ВЫСОКОЙ ХИМИЧЕСКОЙ ЧИСТОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2347831C2 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАНТАЛА | 2007 |

|

RU2348717C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ С ИСПОЛЬЗОВАНИЕМ СУБХЛОРИДА АЛЮМИНИЯ | 2012 |

|

RU2519460C1 |

| Способ получения металлического скандия высокой чистоты | 2020 |

|

RU2748846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ГУБЧАТОГО ТИТАНА | 2016 |

|

RU2635211C1 |

СПОСОБ ОЧИСТКИ БЕЗВОДНОГО ХЛОРИДА АЛЮМИНИЯ, включающий восстановление примесей металлическим алюминием при температуре выше температуры тройной точки хлорида алюминия и повышенном давлении, отгонку очищенного продукта в парообразном состоянии, его конденсацию, отличающийся тем, что, с целью повышения производительности и удешевления процесса, восстановление проводят в динамическом режиме при перемещении зоны расплава вдоль вертикального реактора, при этом металлический алюминий дозируют в перемещаемую зону расплава, а выделение готового продукта осуществляют путем отпайки части реактора по месту его сужения.

| Авторское свидетельство СССР N 310526, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-10—Публикация

1982-05-25—Подача