Изобретение относится и предназначено для получения монокристаллов путем выращивания из расплава методом Степанова и может быть использовано на предприятиях химической, электронной промышленности, при производстве минеральных удобрений.

Качество кристаллов, полученных методом Степанова и другими аналогичными методами, определяется стабильностью поддержания положения фронта кристаллизации на заданном уровне. Указанный параметр технологического процесса очень чувствителен к малейшим изменениям тепловых условий роста (подаваемой на нагреватель мощности, скорости кристаллизации и т. д).

Известен способ выращивания монокристаллов, в котором контроль за ходом процесса осуществляют по толщине слоя (высоте столбика) расплава, образующегося при вытягивании между кристаллами и верхней кромкой формообразующего элемента за счет сил поверхностного натяжения.

Изменение параметров технологического процесса (температуры, скорости и т. д. ) проходит к изменению высоты этого столбика, а следовательно, и изменению положения фронта кристаллизации и, как следствие, к ухудшению качества кристаллов. Так, при самопроизвольном снижении температуры процесса границы раздела кристалл-расплав (в силу переохлаждения) перемещается вниз к верхней кромке формообразующего элемента, высота столбика расплава уменьшается, при самопроизвольном увеличении температуры граница кристалл - расплав подплавляется, фронт кристаллизации смещается вверх, высота столбика расплава увеличивается. Чем стабильнее поддерживается в ходе выращивания высота этого столбика (толщина слоя) расплава, тем качественнее при прочих равных условиях получается кристалл.

Однако корректировка подаваемой мощности или скорости выращивания осуществляется после того, как в кристалле уже произошли необратимые изменения (фронт кристаллизации сместился, кристалл ответил на это изменением своего структурного совершенства); так как в процессе роста спонтанные колебания температуры существуют практически постоянно на всем протяжении роста, кристаллы характеризуются полосчатым распределением структурных дефектов, что резко снижает их качество. Оптические и телевизионные системы с обратной связью весьма усложняют аппаратурное оформление технологического процесса, но не дают существенного улучшения качества, в связи с этим в практике получения кристаллов они распространения не получили.

Наиболее близким к предлагаемому по технической сущности является способ выращивания профилированных кристаллов, включающий плавление исходного материала, капиллярную подпитку зоны кристаллизации и контроль технологического процесса по толщине слоя (высоте пленки) расплава. Согласно этому способу формообразующий элемент с прорезью, соответствующий форме выращиваемого кристалла, закрепляют на верхнем торце пучка капилляров. При этом функции капиллярной системы, подающей расплав в зону кристаллизации (пучок капилляров), разделены с функцией формообразования (формообразующий элемент). При осуществлении данного способа положение фронта кристаллизации практически не зависит от количества расплава в тигле, чем выгодно отличается от аналога. Это обстоятельство связано с использованием капиллярной системы для подачи расплава в зону кристаллизации.

Способ реализует следующим образом.

В тигель, снабженный капиллярным пучком, на верхнем торце которого жестко закреплена формообразующая насадка, помещают сырье. Тигель помещают в нагревательный элемент, температуру которого поднимают вплоть до получения расплава в тигле. При этом расплав капиллярными силами подается через капиллярный пучок к формообразующему элементу. По достижению заданного температурного режима роста к верхнему торцу формообразующего элемента подводят затравочный кристалл, конец которого оплавляют до соприкосновения с расплавом в капиллярной щели формообразующего элемента. После смачивания затравочного кристалла расплавом его начинают перемещать вертикально вверх. Вслед за затравочным кристаллом силами поверхностного натяжения поднимается столбик расплава, по форме повторяющий форму капиллярной щели в формообразующем элементе. Высота этого столбика расплава составляет 0,2-0,3 мм. Кристаллизуясь, столбик расплава образует кристалл заданной формы. Такой способ выращивания с организацией подачи расплава к формообразующему элементу за счет капиллярных сил позволяет использовать практически 100% расплава, содержащегося в тигле, без изменения положения формообразующего элемента относительно тигля. Так и в известных способах контроль технологического процесса осуществляют по толщине слоя (высоте столбика) расплава между кристаллом и верхним торцом формообразующего элемента.

Однако, как показывает практика, микрополосчатость в кристаллах высокая. Это связано с тем, что высока чувствительность высоты столбика (толщины слоя) расплава к изменениям температуры. Малейшее изменение температуры столбика расплава приводит к изменению скорости перемещения фазовой границы расплав-кристалл, что, в свою очередь, приводит к изменению структуры кристаллов, неравномерному вхождению примесей, захвату газовых включений и т. д. В случае использования обратной связи с целью автоматизации процесса выращивания сигнал на изменение условий кристаллизации приходит с некоторым запаздыванием, когда в растущем кристалле уже произошли необратимые изменения.

Целью изобретения является улучшение качества кристаллов.

Поставленная цель достигается тем, что в способе выращивания профилированных кристаллов путем вытягивания кристалла на затравку из расплава, подаваемого через систему капилляров и формообразующий элемент, при контроле процесса по толщине слоя расплава с регулировкой мощности нагрева между системой капилляров и формообразующим элементом создают демпферный слой расплава и контроль процесса ведут по его толщине.

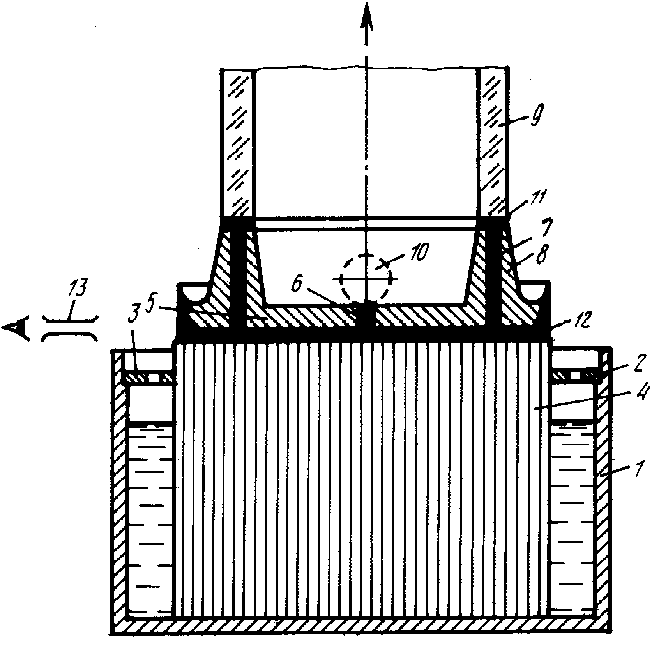

На чертеже изображено устройство, на котором был реализован предлагаемый способ.

Создание демпферного слоя расплава под дном формообразующего элемента обеспечивает сглаживание любых температурных флуктуаций расплава в тигле. Так, при увеличении температуры толщина слоя (высота столбика) расплава между кристаллом и верхним торцом формообразующего элемента будет стремиться увеличиться за счет подплавления кристалла. Однако этого не произойдет, так как в то же самое время толщина демпферного слоя под дном формообразующего элемента будет уменьшаться (с увеличением температуры уменьшается удельный вес расплава, т. е. уменьшается гидродинамическая сила, удерживающая формообразующий элемент на поверхности демпферного слоя расплава).

В случае уменьшения температуры толщина слоя (высота столбика) расплава между кристаллом и верхним торцом формообразующего элемента стремится уменьшиться, а толщина демпферного слоя - увеличиться.

Благодаря действию этих факторов положение фронта кристаллизации ни в том, ни в другом случае не изменится, что является непременным условием получения совершенных кристаллов.

Контроль технологического процесса по толщине слоя расплава под дном формообразующего элемента и поддержание его постоянным позволяет оперативно корректировать условия кристаллизации до того, как произойдет изменение толщины слоя расплава между кристаллом и верхним торцом формообразующего элемента. Это связано с тем, что во времени измерение толщины дополнительного демпфирующего слоя предшествует изменению высоты столба расплава между кристаллом и верхним торцом формообразователя.

Предлагаемый способ включает следующую последовательность операций:

плавление исходного материала;

капиллярную подпитку зоны кристаллизации;

создание демпфирующего слоя расплава под дном формообразующего элемента;

контроль технологического процесса путем контроля толщины демпфирующего слоя и поддержание его постоянным.

Устройство для выращивания профилированных кристаллов содержит тигель 1, снабженный крышкой 2, в которой выполнены отверстия 3, и пучком капилляров 4. На верхний торец пучка капилляров 4 установлен формообразующий элемент 5.

Формообразующий элемент 5 в примерах конкретного выполнения представляет собой цилиндрический диск (внутренняя деталь) с выборкой и центральным отверстием 6 и зазором 7, размеры и форма которого определяют размеры и форму выращиваемого кристалла, относительно внутренней детали установлено цилиндрическое кольцо 8 (внешняя деталь) с отбортовкой (для увеличения плавучести).

На чертеже изображены также выращиваемый кристалл 9, расплавляемый кристалл 10, слой 11 расплава (высота столбика) между кристаллом 9 и верхним торцом формообразующего элемента 5, демпферный слой 12 расплава и устройство 13 для контроля толщины демпферного слоя 12 расплава.

П р и м е р 1. Выращивание монокристаллической трубки из окиси алюминия с наружным диаметром 14 м и толщиной стенки 1 мм.

В молибденовый тигель 1 диаметром 80 мм и высотой 100 мм через отверстия 3 крышки 2 помещают сырье в виде отходов Вернейлевского производства монокристаллов корунда. На верхний торец пучка капилляров 4 устанавливают формообразующий элемент 5 в виде диска диаметром 12 мм с выборкой диаметром 11 мм и высотой 2 мм (внутренняя деталь). С зазором 0,5 мм относительно внутренней детали устанавливают кольцо 8 с наружным диаметром 14 мм и отбортовкой (наружная деталь). На отверстие 6 внутренней детали помещают кусочек кристалла 10 весом 0,3 г. Все это помещают в индуктор кристаллизационной установки типа "Кристалл-606", предназначенной для выращивания профилированных кристаллов корунда. Температуру тигля поднимают вплоть до расплавления в нем исходного материала (2100оС). Образовавшийся расплав заполняет капиллярные каналы пучка, а расплавившийся кристалл 10 через отверстие 6 попадает на торец капиллярного пучка, формируя демпферный слой 12 расплава толщиной ≈ 0,3 мм, на поверхности которого находится формообразующий элемент 5. После достижения заданного температурного режима к зазору 7 верхнего торца формообразующего элемента 5 подводят затравочный кристалл, конец которого подплавляют. При перемещении затравочного кристалла вверх вслед за ним силами поверхностного натяжения поднимается слой 11, который, кристаллизуясь, образует монокристаллическую трубу. Контроль технологического процесса осуществляют по толщине слоя 12 расплава с помощью устройства 13 (телевизионное устройство типа ПТУ-47). При измерении толщины слоя 12 вносят коррекцию на изменение мощности индуктора.

П р и м е р 2. Выращивание монокристаллической трубки из окиси алюминия наружным диаметром 40 мм и толщиной стенки 2 мм.

Тигель используют тот же, что и в примере 1. Геометрические размеры формообразующего элемента 5 выбирают таким образом, чтобы обеспечить получение трубки диаметром 40 мм. На отверстие 6 внутренней детали помещают монокристалл 10 весом 2 г. Значительная площадь основания формообразующего элемента 5 позволяет формировать демпфирующий слой 12 расплава толщиной 1 мм. Далее выращивание осуществляют по примеру 1.

Сравнительные данные по качеству монокристаллических труб корунда, выращенных по предлагаемому способу и способу-прототипу приведены в таблице.

Как следует из таблицы, плотность одиночных дислокаций и плотность пор в кристаллах, выращенных по предлагаемому способу, на два порядка ниже, чем в кристаллах, выращенных по способу-прототипу. Протяженность границ блоков в 3 раза, а напряжения в 1,5 раза ниже у кристаллов, выращенных по предлагаемому способу. Таким образом, предлагаемый способ обеспечивает значительное улучшение качества профилированных кристаллов. (56) Патент США N 3870477, кл. 23-301, 1978.

Авторское свидетельство СССР N 762256, кл. С 30 В 15/34, 1978.

СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ путем вытягивания кристалла на затравку из расплава, подаваемого через систему капилляров и формообразующий элемент при контроле процесса по толщине слоя расплава с регулировкой мощности нагрева, отличающийся тем, что, с целью улучщения качества кристаллов, между системой капилляров и формообразующим элементом создают демпферный слой расплава и контроль процесса ведут по его толщине.

Авторы

Даты

1994-01-30—Публикация

1983-06-17—Подача