Изобретение относится к получению профилированных .кристаллов и может быть использовано в химической промьшшенности в производстве.сапфировых труб.

Сапфировые профили используют в квантовой электронике (оболочки ламп накачки лазеров, отражатели), светотехнике (оболочки горелок щелочногаллоидных ламп высокого давления), химии (корпуса реакторов, тигли), медицине (муфты для срапщвания костей и др.ортопедические детали) и т.п.

Известно устройство для одновременного вьфащивания нескольких профилированных кристаллов, содержащее тигель с крышкой, формообразователи и затравочные кристаллы. В крышке тигля смонтировано несколько формообразователей, расположенных на одинаковом расстоянии от тепловой и геометрической оси тигля. Эффект повышения производительности был достигнут

(Л

увеличением количества формообразоСвателей, однако качество кристаллов несколько ухудшилось, так как профилированные кристаллы выращивали в несимметричном тепловом поле, поэтому распределение структурных дефектов по сечению кристалла также несимметрично: плотность структурных дефектов меньшая та части кристалла, обрачо J щенной к зоне более высокой темпера,турой, т.е. внутрь тигля.

Увеличение количества формообразователей потребовало увеличения размеров тигля, а следовательно, объема расплава, что создает дополнительные трудности в формировании теплового поля вследствие более интенсивных конвенкционных потоков. Увеличивается вероятность перегрева расплава и.связанного с этим возрастания пористости профилей.

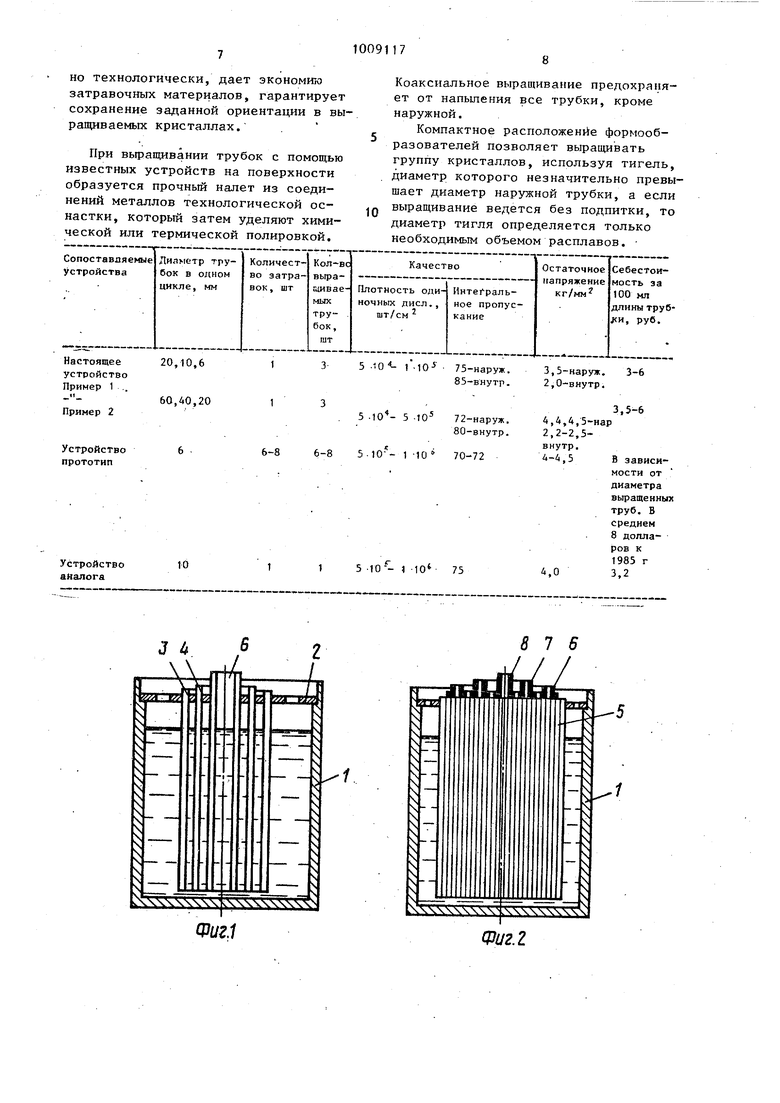

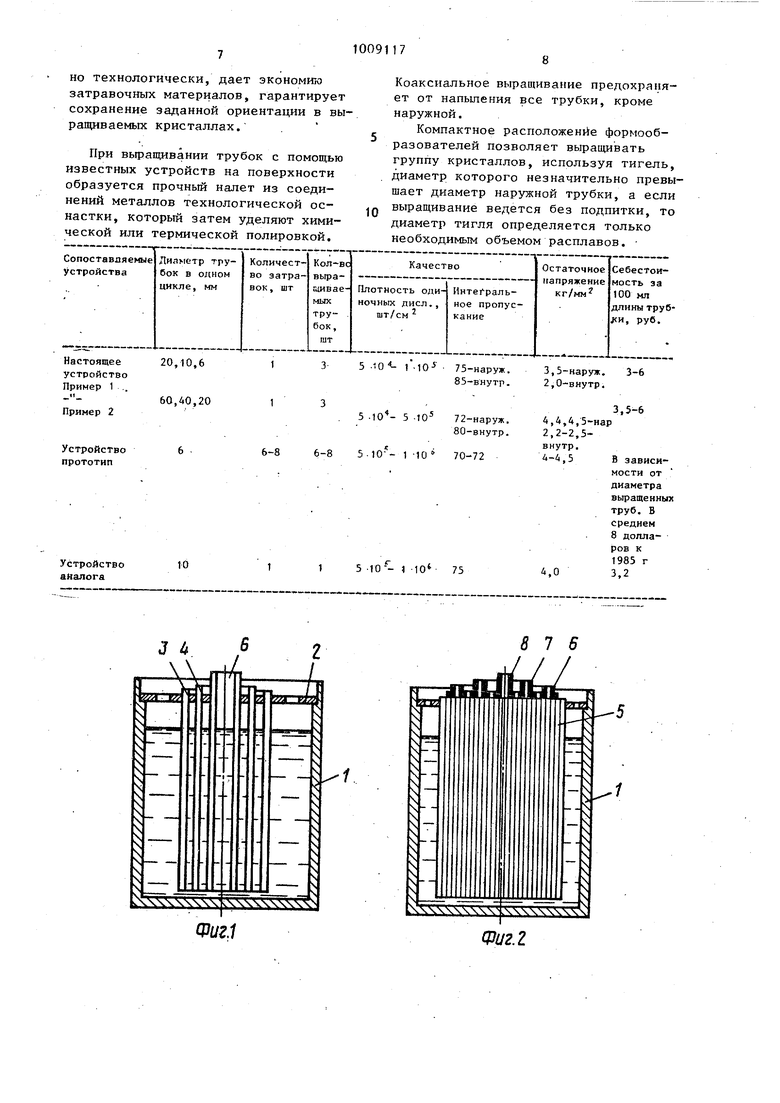

Наиболее близким техническим решением является устройство для выращиваиия профилированных кристаллов, включающее тигель для расплава с крьшкой размещенные в нем формообразователи, укрепленные на крышке и имеющие kaпиллярную -систему. Хотя размеры.тигля увеличиваются благодаря кольцеобразной форме, объем расплава растет незначительно. Вероятность перегрева расплава снижается, Однако кристаллы выращивают по прежнему в несимметричном тепловом поле. Применение наружного и внутреннего нагревателя, а также кольцеобразного плоского нагревателя, несколько умень тает 1тепловую асимметрию, но не устраняет ее, так как теплоотвод от формообразователя к .стенкам тигля больше теплоотвода через расплав к соседним формообразователям. Вынесение формообразователей на периферию тигля потребовало установки еще одного, уже четвертого нагревателя, предназначенного для подогрева выращиваемых кристаллов. Использование четырех регулируемых нагревателей усложнило установ ку и управление процессом. . В известных устройствах затравливание (начальная стадия выращивания) возможно лишь на затравочных кристаллах, число которых равно числу вьфащив емьгх профилей. Надежность затравливания, точность задания кристаллографической ориентации при этом снижаются . Целью изобретения является улучшение качества кристаллов и повьшение производительности. Указанная цель достигается тем, что в устройстве, включающем тигель для расплава с крышкой, размещенные в нем формообразователи, укрепленные на крышке и имеющие капиллярную систему, установлены коаксиально друг другу, а высота каждого последующего формообразователя, начиная с централ ного, меньше предьщущего. Кроме того, приращение высоты каж дого последующего формообразователя составляет (0,02-0,2)1, где ДТ радиальный температурный градиент на фронтоне кристаллизации в град/мм. На фиг. 1 изображено устройство с капиллярными каналами, образованными трубами; на фиг. 2 - то же, с пучком капилляров, на котором установлены формообразователи; на фиг. 3 и 4 плоская и круглая затравки и выращен ные на них группы кристаллов в изометрии. Устройство состоит из тигля 1 с крышкой 2 и -системой капилляров, которая может выполняться в виде каналов между трубками 3, 4 (фиг. 1) или в виде пучка капилляров 5 (фиг. 2). 8первом случае верхние части трубок, выходящие из крьшки 2, являются формообразователями, во втором - формообразователи в виде насадок 6, 7, 8, установленных на торец пучка капилляров 5. Формообразователи установлены коаксиально. Ось всех формообразователей совпадает с геометрической осью тигля 1. Тигель 1 выставлен относительно нагревателя таким образом, чтобы геометрическая ось тигля 1 совпадала с тепловой осью. Формообразователи имеют разную высоту. Минимальная высота - у наружного 3, 6 формообразователя, максимальная - у внутреннего 5, 8..Приращение высоты каждого последующего 6, 7, 8 (фиг. 2) и 3, 4, 6 (фиг. 1) формообразователя составляет в миллиметрах (0,02-0,2)г5Т,, где /JT - радиальный температурный градиент на фронте кристаллизации в градусах на мм. Кристаллы выталкивают на затравки 9и 10. Формообразователи установлены на расстоянии от геометрической и тепловой оси тигля 1. Так как каждый из них коаксиален этим осям, то температура у любых эквивалентных частей формообразователя, расположенных по обе стороны от осей, одинакова. Устройство работает следующим образом. В тигель 1 через отверстия в крьпике 2 загружают сырье. Устройство помещают в установку для выращивания кристаллов известной конструкции. В ростовой камере создают контролируемую среду и, повьшая температуру, расплавляют сырье. Расплав по капиллярам поднимается в зону кристаллизации. Затем к формообразователям подводят затравку плоской 9 (фиг. 3) или цилиндрической 10 (фиг. 4) формы. Затравочный кристалл 9, 10 может быть круглого или прямоугольного сечения, перекрывающего каждый формообразователь хотя бы в одной точке. Затравку 9, 10 доводят до соприкосновения с центральным наиболее высоким формообразователем 6, 8 и оплавляют ее до контакта с наиболее низким периферийным формообразователем 3, 6. Образовавшийся расплав стекает по капиллярам в тигель. Затем включают механизм подъема вытягивающего устройства и начийают кристаллизацию . Вначале замыкается трубка меньшего диаметра, затем последующие, вплоть до последней периферийной трубки.

После замыкания второй и последующей трубок температура внутренних трубок повышается, так как они воспринимают часть излучения, отраженного от наружных трубок 3, 6. Для того, чтобы при этом внутренние трубки 4, 6, 7, 8 не оплавлялись от формообразователей, последние выполнены разновысокими. Высота формообразоватлей увеличивается от периферийных 3, 6 более горячих, тем самым компенсируя разность; температур. Оптимальным является приращение .высоты каждого формообразователя на (0,02-0,2) величины paдиaль oгo температурного градиента на фронте кристаллизации СаТ, град/мм).

Выращивание и охлаждение кристаллов ведут обычным способом.

Пример 1. Выращивание трех монокристаллических корундовых труб с наружными диаметрами 20 мм; 10 мм; 6 мм и толщиной стенки 1 мм.

Выращивание проводят на установке Кристалл-606 из молибденового тигл диаметром 45 мм и высотой 80 мм. Радиальный температурный перепад по тиглю составляет 25°С. Высоты формообразователей увеличиваются на величину, численно- равную 0,02 радиального температурного перепада. I

Высоты формообразователей совместно с капиллярами составляют

для диаметра 20 мм - 81,00 мм

для диаметра 10 мм - 81,5 мм ; для диаметра 6 мм - 82,00 мм

высота насадок - соответственно 1i 1,5 и

:2 ММ.

В тигель загружают окись алюминия в виде отходов Вернёйлевского производства. Температуру тигля доводят до и после расплавления сырья к формообразователям подводят затравочный кристалл в виде цилиндра диаметром Ю мм. После оплавления затравочного кристалл а на высоту 1,5 мм ( для четкого затравливания на самый низкий капилляр) проводилось выращивание кристалла обычными приемами. Выращены трубки длиной 1 мм.

П р и м е р 2. Выращивание моно- кристаллических корундовых труб с наружным диаметром 60 мм, 40 мм,. 20 мм и толщиной стенки 1,5-2 мм.

Выращивание проводят из фольфрамового тигля высотой 100 мм и диамефром 120 мм.

Радиальный температурный перепад по тиглю составляет 8,, Высота формообразователей увеличивается на величину, численно равную 0,2 радиапьноср температурного градиента.

Высоты формообразователей с системой капиллярной подпитки составляли:

для диаметра 60 мм - 101 мм

для диаметра 40 мм - 102,4 мм

для диаметра 20 мм - 104,0 мм

Далее процесс ведут аналогично примеру 1. Затравочный кристалл представляет собой пластину шириной 30 мм и толщиной 1 мм. Оплавление затравочного кристалла проводят на высоту , 5 мм.

В случае уменьшения перепада высот формообразователя на величину, меньшую 0,02 , происходит оплавление 30 кристаллов, растущих в центре. В случае превьш1ения величины 0, происходит примерзание.

В таблице приведены сопоставленные данные по выращиванию монокристалли35 ческих трубок корунда в настоящем устройстве и .устройстве.прототипа, устройства аналога.

Предлагаемый способ обладает рядом существенных преимуществ. 40 При коаксиальном вьфащивании кажда

трубка выполняет роль экрана по от- , ношению к своей и последукицим внутренним трубкам. Нижняя раскаленная часть трубки является активным, а 45 верхняя холодная часть - пассивным экраном. Отпадает необходимость в дополнительном нагревателе для обогрева выращиваемых кристаллов, эко-. номится электроэнергия. 50 Все трубки растут в симметричном тепловом поле, причем тепловая ось . . совпадает с осью трубок. Поэтомуструктурные дефекты распределены равномерно по сечению, выше и точность 55 поддержания геометрических размеров, связанных с температурой формообразователя (равностепенность).

Всю группу кристаллов можно-выращивать на одной затравке, что удобно технологически, дает экономию затравочных материалов, гарантирует сохранение заданной ориентации в выращиваемых кристаллах.

При выращивании трубок с помощью известных устройств на поверхности образуется прочный напет из соединений металлов технологической оснастки, который затем уделяют химической или термической полировкой.

Коаксиальное выращивание предохраняет от напыления все трубки, кроме наружной.

Компактное расположение формообразователей позволяет выращивать группу кристаллов, используя тигель, диаметр которого незначительно превыщает диаметр наружной трубки, а если выращивание ведется без подпитки, то диаметр тигля определяется только необходимым объемом расплавов,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выращивания профилированных кристаллов | 1987 |

|

SU1443488A1 |

| Способ затравливания при выращивании профилированных монокристаллов | 1981 |

|

SU1048859A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 2003 |

|

RU2230839C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2265088C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| Устройство для получения трубчатых кристаллов методом Степанова | 1990 |

|

SU1712473A1 |

1. УСТРОЙСТВО ДЛЯ ВЫРАВЩВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ, включающее тигель для расплава с крьшкой, размещенные в нем формообразователи, укрепленные на крышке и имеющие капиллярную систему, о т л и ч а ющ е е с я тем, что, с целью улучшения качества кристаллов и повышения производительности, формообразователи установлены коаксиально друг другу, а высота каждого Последующего формообразователя, начиная с центрального, меньше предыдущего. 2. Устройство по п.1, отличающееся тем, что приращение высоты каждого последующего формообразователя составляет

УСТРОЙСТВО Пример 1 ..

60,40,20

3,5-каруж. 3-6 85-внутр. 2,0-внутр,

Фиг.1

Фиг. 2

(DU2.J

Фиг

| Патент США № 3687633, 23-273, 1972 | |||

| Патент США № 3961905, В 01 J 17/18, 1976. |

Авторы

Даты

1990-08-15—Публикация

1981-07-13—Подача