Изобретение относится к электронной промышленности, производству материалов и узлов для приборостроения, а конкретно к производству кристаллов сапфира, применяемых в электронике и оптической промышленности. Изобретение может быть использовано также в иных отраслях, где возникает необходимость получения профилированных кристаллов для конструкционных узлов и изделий из материалов, расплавы которых смачивают материал применяемых формообразователей. С использованием изобретения могут выращиваться кристаллы из рубина, сапфира, алюмоиттриевого граната, композиционных эвтектик тугоплавких окислов, ниобата лития, молибдатов редкоземельных металлов и т.п.

Известен способ выращивания кристаллов с использованием формообразователя, устанавливаемого внутри тигля с расплавом и имеющего капиллярные каналы, выходящие на его горизонтальную рабочую поверхность. Расплав из тигля поступает по капиллярным каналам формообразователя к его рабочей поверхности, расположенной выше уровня расплава в тигле. Затравку приводят в соприкосновение с расплавом в капиллярном канале, образуют жидкий мениск и в дальнейшем кристалл вытягивают вертикально из жидкого мениска (пленки расплава), подпитываемой через капиллярные каналы и ограниченную кромками поверхности формообразователя, в результате чего получают кристалл с поперечным сечением, определяемым геометрией кромок формообразующей поверхности (Патент США №3591348 от 06.07.1971 г.). Использование этого способа позволяет выращивать лишь кристаллы постоянного поперечного сечения.

Известен также способ получения вытягиванием монокристаллов в виде полых тел со свободной поверхности расплава, который заключается в том, что кристаллодержатель одновременно вращают и перемещают радиально в пределах угла 90° (Авторское свидетельство СССР №144153, МПК С30В 15/06, от 27.04.1961 г.). Этот способ позволяет выращивать кристаллы только сферической формы. С использованием этого способа не удается вырастить кристаллы, имеющие форму тора или эллипсоида, коническую или параболическую форму и т.п. Кроме того, недостаток способа заключается в том что выращенные кристаллы имеют неоднородные, неровные поверхности, т.к. в данном способе отсутствует формообразователь (формообразующий элемент).

Известен способ выращивания профилированных кристаллов из расплава путем вытягивания перемещением затравкодержателя с сообщением вращения затравкодержателю и формообразователю. Расплав подается через капиллярную зону формообразователя, расположенную между внутренней и внешней криволинейными кромками рабочей поверхности, выполненными в виде спирали (Патент на изобретение RU 2265088 МПК С30В 15/34 от 18.05.2004). Изменение радиуса выращиваемого кристалла происходит за счет перемещения жидкого мениска от центра вращения кристалла по рабочей поверхности формообразователя при повороте формообразователя относительно оси вращения. При этом внешний и внутренний радиусы кристалла определяются условиями касания окружностей контура выращиваемого сечения внутренней и внешней кромок формообразователя. Недостатками этого способа является трудоемкость изготовления формообразователя сложной формы и его перемещение в зоне кристаллизации, вызывающее трудности температурного контроля процесса выращивания.

Наиболее близким аналогом изобретения является способ получения кристаллических изделий в виде тел вращения и устройство для его осуществления (Патент США №3846082 от 05.11.1974 г.), в котором для вытягивания кристалла сложной формы используют вращение и относительное горизонтальное перемещение оси вращения кристалла и формообразователя. При этом, как подчеркивают авторы этого способа, формообразователь задает геометрию поперечного сечения кристалла, а затравочный кристалл, перемещаясь горизонтально относительно формообразователя за счет вращения вокруг своей вертикальной оси или любой другой, формирует криволинейный профиль выращиваемого кристалла.

Недостатком применяемого в данном аналоге устройства является невозможность выращивать кристаллы с поперечным сечением, отличным от неизменной геометрии формообразователя. Таким образом, применяя указанный способ, невозможно выращивать полые тела вращения, такие как конусы, полусферы, гиперболоиды и т.д.

Согласно теории устойчивого роста профилированных кристаллов при учете условий зацепления и смачивания, если материал формообразователя смачивается расплавом и контур соприкосновения мениска с рабочей поверхностью формообразователя совпадает с ее кромками, то реализуется условие зацепления (с.72-75. - Татарченко В.А. Устойчивый рост кристаллов. М.: Наука, 1988 г.). Условие означает, что расплав распространяется по рабочей поверхности формообразователя и доходит до ее кромки, т.е. контур соприкосновения мениска с рабочей поверхностью формообразователя находится на ее кромке. В указанной монографии показано, что именно соблюдение условия зацепления за кромки формообразователя обеспечивает устойчивость процесса роста при капиллярном формообразовании. Однако достоинство условия зацепления по мере увеличения поперечных габаритов изделия превращается в недостаток. С увеличением наружного и внутреннего радиусов изделия увеличивается площадь поперечного сечения кристалла и, соответственно, в единицу времени требуется подведение большей массы расплава. Помимо поперечного сечения капиллярных каналов формообразователя, подвод расплава главным образом ограничен объемом мениска. При соблюдении условия зацепления объем мениска может незначительно изменяться в пределах изменения его высоты. При увеличении поперечного габарита изделия объем мениска становится недостаточным для обеспечения подвода необходимой для процесса кристаллизации массы расплава. Кроме того, при заданных оборотах вращения изделия n0, если учесть, что скорость вытягивания v<<2πRn0 (где R=1/2 (r1+r2), a r1 и r2 наружный и внутренний радиусы тела вращения), то скорость кристаллизации Vкр=2πRn, которая линейно возрастает с увеличением поперечного размера изделия. Увеличение скорости кристаллизации снижает структурное совершенство кристалла за счет повышения блочности и снижения оптических характеристик (светопропускания), поэтому по мере увеличения габаритов требуется снижение скорости вращения n0. Однако в этом случае увеличивается период времени между выходом из мениска расплава уже закристаллизовавшегося слоя и его следующим вхождением в мениск расплава, т.е. увеличивается период и амплитуда термоцикла, что также снижает структурное совершенство кристалла.

Условие смачивания означает, что расплав смачивает рабочую поверхность формообразователя и не ограничен ее кромками. В этом случае при изменении объема мениска или поверхностного натяжения расплава, например, в результате изменения его температуры, контур соприкосновения будет перемещаться по рабочей поверхности формообразователя.

Задача изобретения заключается в разработке устройства, позволяющего устойчиво выращивать крупногабаритные кристаллические полые изделия с высоким структурным совершенством в виде тел вращения с заданной формой боковой поверхности.

Устройство позволяет выращивать кристаллы рубина, сапфира, алюмоиттриевого граната, композиционных эвтектик тугоплавких окислов, ниобата лития, молибдатов редкоземельных металлов и других веществ самых разнообразных форм, в том числе полых, например конус, сфера, стержень (цилиндр), эллипсоид, с сечением в виде трохоиды, с сечением в виде какой-либо разомкнутой кривой и тому подобное.

При выращивании кристаллов должно обеспечиваться постоянство толщины стенки кристалла или ее изменение по заданному закону.

Выращиваемые кристаллы должны иметь однородную структуру.

Задача изобретения решается с помощью устройства для выращивания профилированных кристаллов из расплава в форме полых тел вращения, включающего тигель с расплавом, формообразователь, введенный в расплав тигля, затравкодержатель, установленный с возможностью вращения, вертикального и горизонтального перемещения, отличающегося тем, что рабочая поверхность формообразователя выполнена в виде кромок дуг окружности с наклоном в сторону затравкодержателя.

Кромки рабочей поверхности могут быть выполнены криволинейными, например в виде параболы, гиперболы, либо прямолинейными. Дополнительный контроль за перемещением либо распространением жидкого мениска по формообразующей поверхности может осуществляться с помощью датчика веса кристалла, пирометра или термопары, измеряющих температуру вблизи рабочей поверхности/поверхностей.

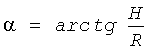

На фиг.1 показан формообразователь 1 с рабочей поверхностью, имеющей кромки, выполненные в виде дуги окружности. Формообразователь закреплен в установочном пазе крышки 2 тигля.

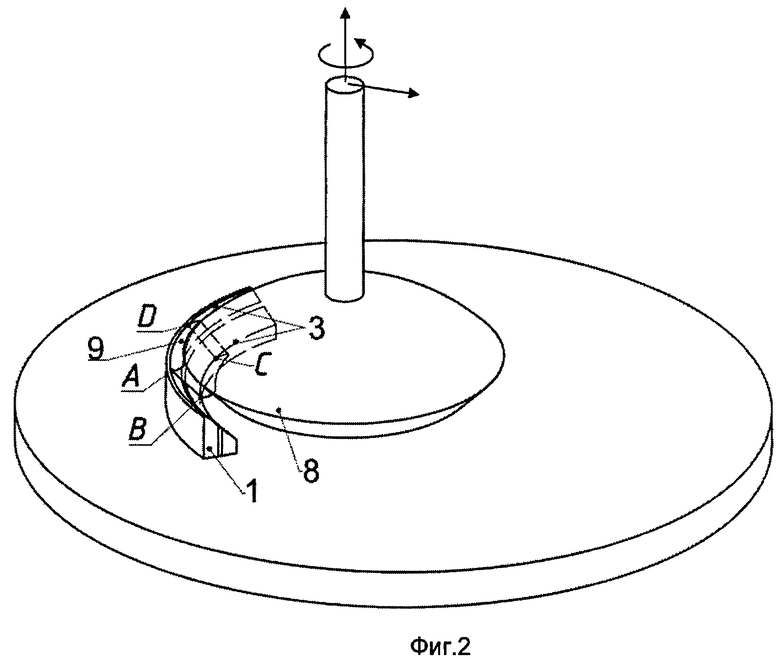

На фиг.2 показана схема реализации условий смачивания и зацепления жидкого мениска при использовании формообразователя 1. Поверхность ABCD является поверхностью контакта жидкого мениска 9 с поверхностью формообразователя 1, при этом для контуров АС и BD выполняется условие зацепления за острые кромки 3, а для контуров АВ и CD выполняется условие смачивания. Контуры АВ и CD подвижны и обеспечивают перемещение либо распространение мениска по рабочей поверхности формообразователя в процессе выращивания кристалла 8.

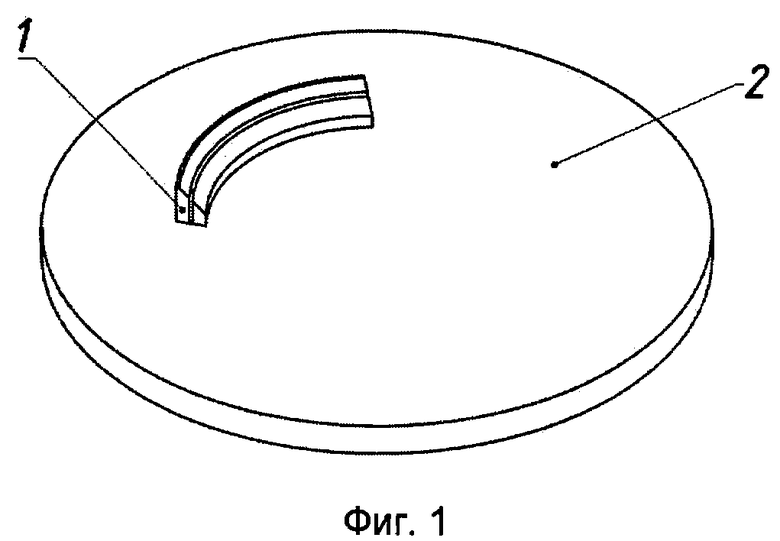

На фиг.3 показан формообразователь 1 с кромками, выполненными в виде дуги окружности (а) на стадиях процесса выращивания кристалла сапфира 8 в виде полусферы: (б) - затравливание на затравочный кристалл 7 и формирование начального мениска 9; (в), (г) - последовательные стадии выращивания кристалла 8, сопровождаемые увеличением его радиуса и высоты, а также размера жидкого мениска 9.

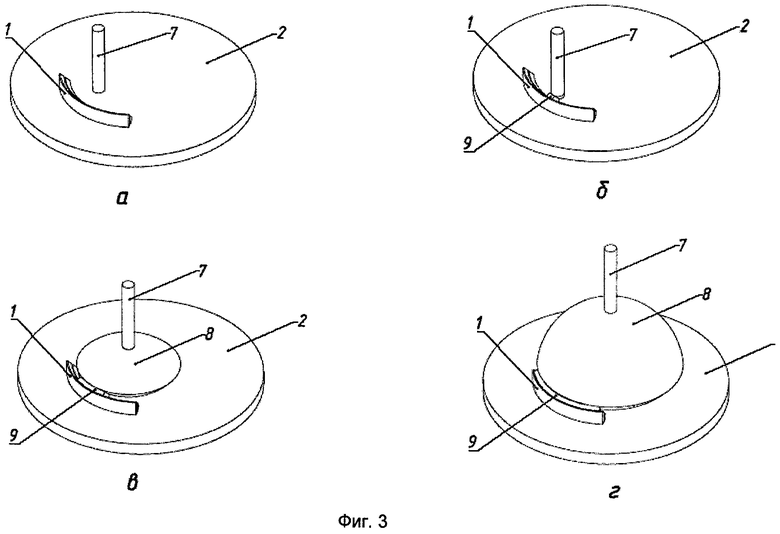

На фиг.4 показана система из двух отдельных формообразователей 1 с прямолинейными кромками, позволяющая также реализовать выращивание кристалла 8 с перемещением менисков по раздельным рабочим поверхностям.

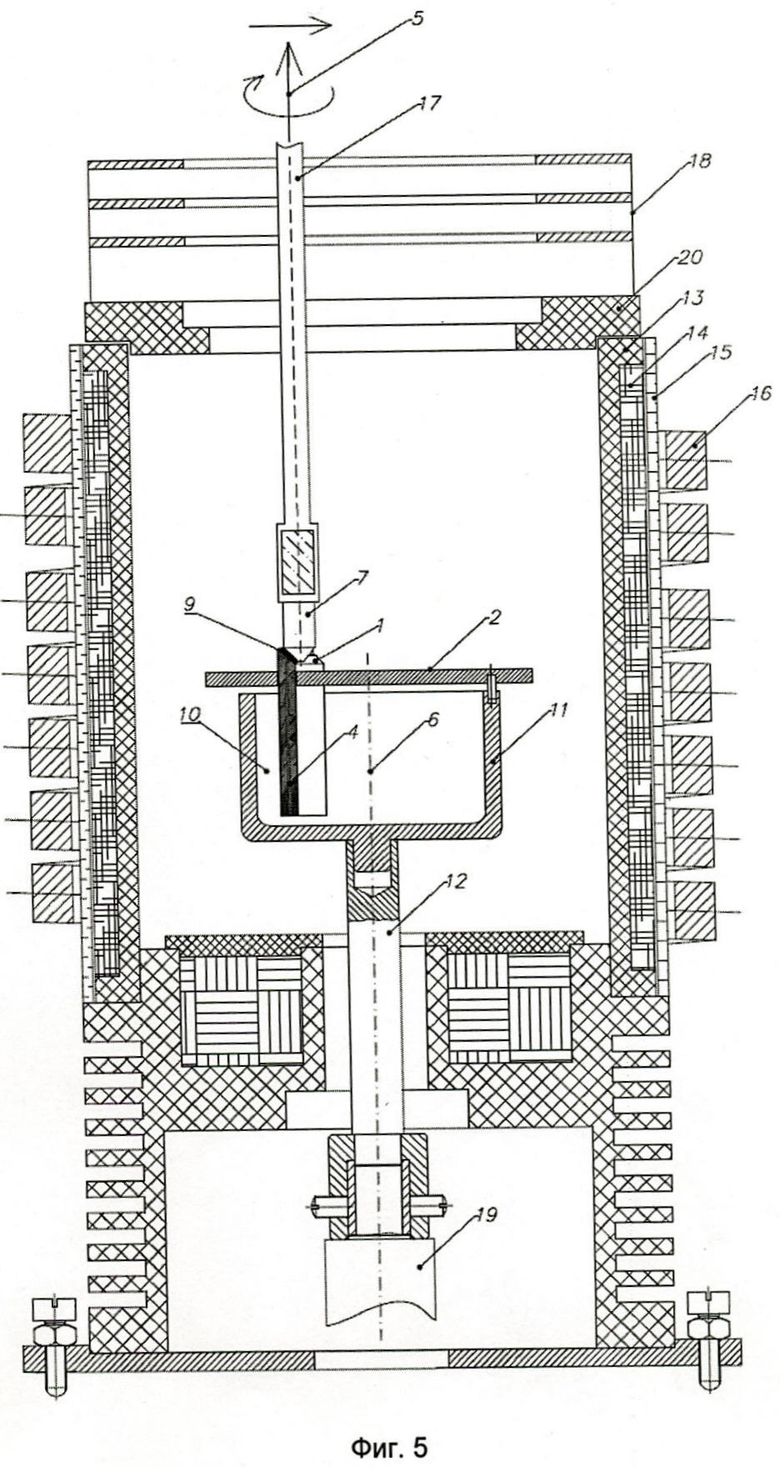

На фиг.5 показан в разрезе тепловой узел установки для выращивания кристаллов; установка показана для положения затравочного кристалла на этапе затравливания.

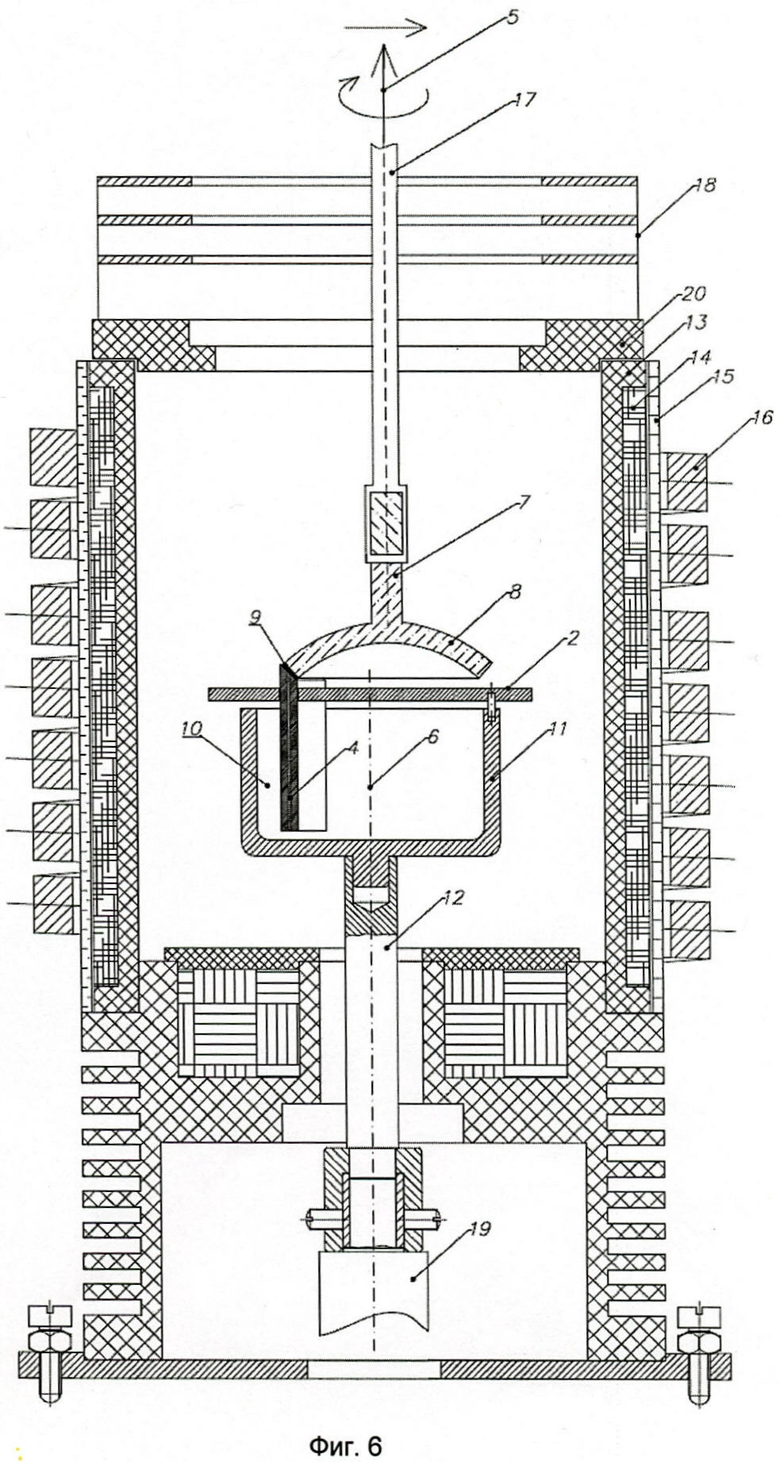

На фиг.6 показан в разрезе тепловой узел установки для выращивания кристаллов в зоне кристаллизации; установка показана на этапе выращивания верхней части кристалла.

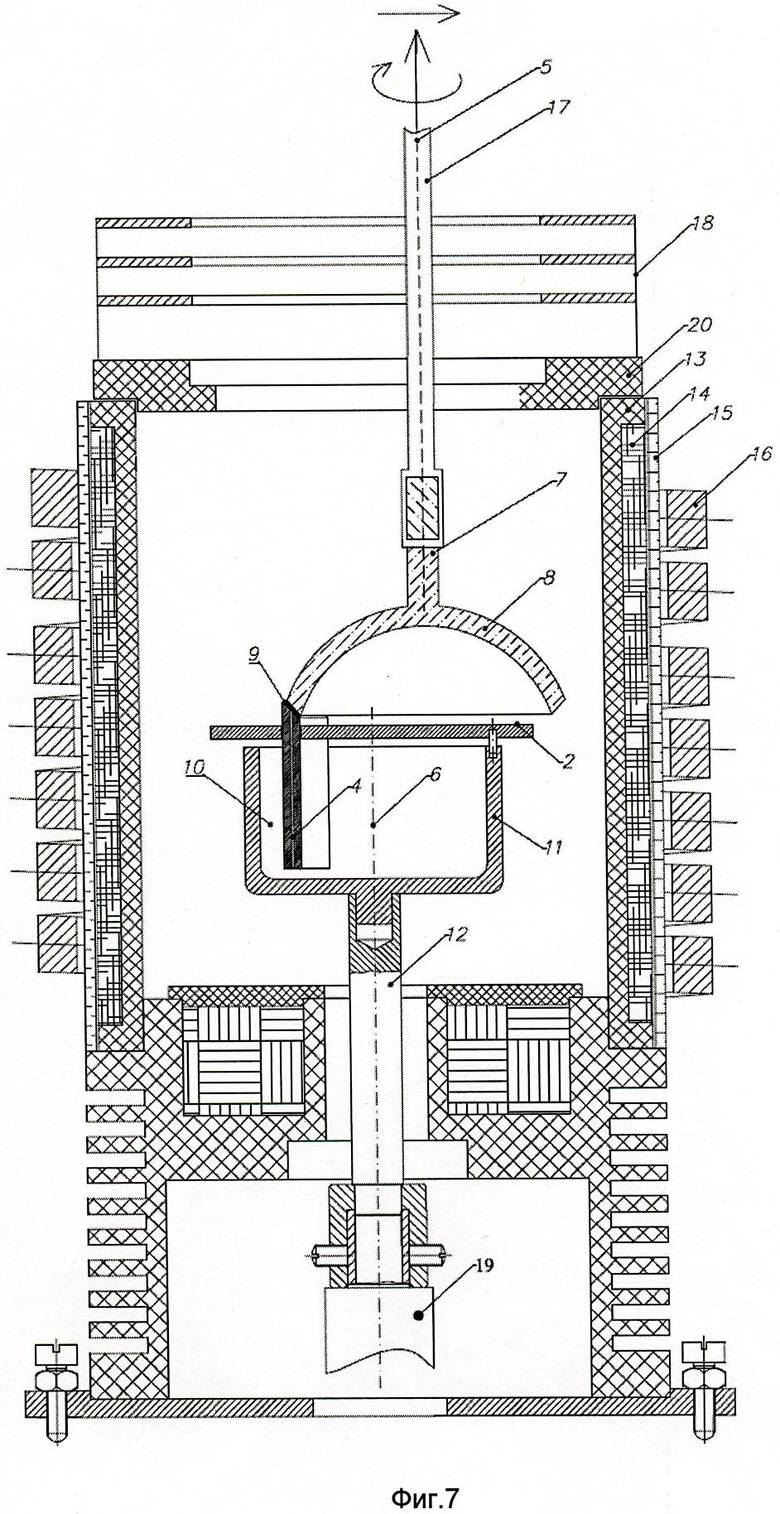

На фиг.7 показан в разрезе тепловой узел установки для выращивания кристаллов в зоне кристаллизации; установка показана на этапе завершения процесса роста.

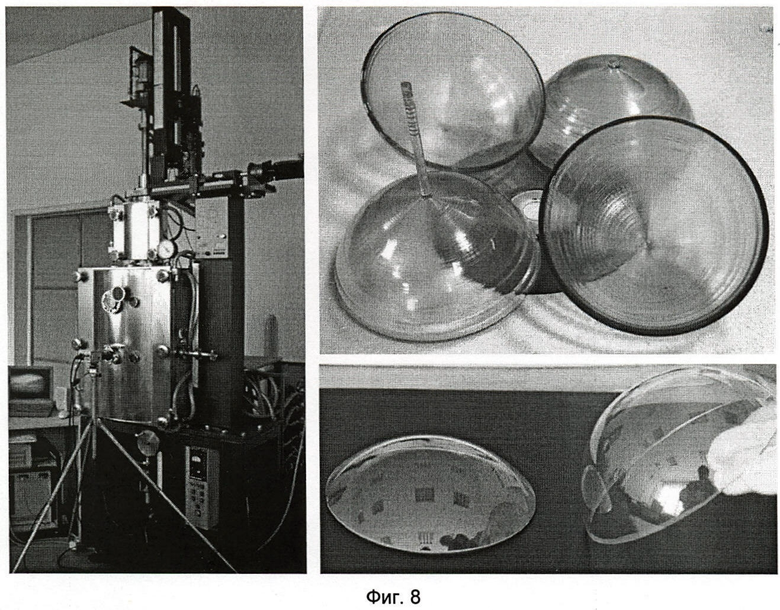

На фиг.8 показана установка для выращивания кристаллов, реализующая данный способ, выращенные кристаллы в виде полусфер и конечные изделия.

Для получения кристалла сапфира или других кристаллов тугоплавких оксидов изготавливается формообразователь 1, установленный в паз крышки 2 тигля 11. На рабочую поверхность формообразователя 1 выходит проходящий через весь формообразователь вертикальный капиллярный канал 4, через который расплав доставляется к рабочей поверхности.

Применяется модернизированная установка «НИКА-С» (КУНИ. 442199.001ТУ), которая выпускается Федеральным государственным унитарным предприятием Экспериментальный завод научного приборостроения со Специальным конструкторским бюро (ФГУП ЭЗАН). Модернизированная установка отличается от стандартной наличием устройства перемещения верхнего штока в горизонтальном направлении и наличием специализированного теплового узла.

Установка выполнена с осью 5 вращения, вертикального вытягивания и горизонтального перемещения кристалла, а также - осью 6 вращения формообразователя. На оси вращения и вытягивания кристалла 5 монтируется затравкодержатель 17, в котором закрепляется затравочный кристалл 7.

На начальном этапе выращивания кристалла затравкодержатель 17 опускается до контакта затравочного кристалла 7 с рабочей поверхностью формообразователя 1. Затравочный кристалл подплавляется и образуется мениск 9.

Расплавом 10 материала для выращивания кристалла заполнен тигель 11, выполненный с ножкой 12.

Тигель 11 установлен внутри графитового концентратора 13 тока высокой частоты (нагреватель), по внешней поверхности которого располагается теплоизоляция 14, изолятор 15, индуктор 16. Графитовый концентратор 13 закрыт крышкой 20, над которой располагаются радиационные тепловые экраны 18.

Скорости вращения, вертикального и горизонтального перемещения штока затравкодержателя 17 задаются приводами (не показаны), связанными с системой управления.

Система управления обеспечивает вертикальное, горизонтальное перемещение и вращение затравкодержателя 17 с задаваемыми скоростями.

Процесс получения кристалла проводят в среде инертного газа (аргона) при избыточном давлении в камере 0,1-0,5 атм или в вакууме.

При подготовке установки тигель 11 наполняют шихтой, приготовленной из боя кристаллов сапфира, полученных методом Вернейля. После плавления загрузки тигля 11 образовавшийся расплав поднимается по капиллярным каналам 4 до уровня рабочей поверхности формообразователя 1.

Кристалл вытягивается в вертикальном и горизонтальном направлениях и одновременно вращается.

Изменение радиуса выращиваемого кристалла происходит за счет горизонтального перемещения затравкодержателя 17. Внешний и внутренний радиусы кристалла определяются условиями касания окружностей контура выращиваемого сечения внутренней и внешней кромок 3 формообразователя 1. Жидкий мениск 9 формирует целый сектор текущего сечения кристалла. Все сечение образуется за счет вращения кристалла. Рост кристалла с толщиной стенки, задаваемой формообразователем, достигается управлением температурой зоны кристаллизации, а также выбором скоростей вращения и вытягивания кристалла.

Для получения кристалла сапфира (Al2O3) в форме полусферы с диаметром основания 100 мм, внешним радиусом 53 мм и толщиной стенки 3-4 мм изготавливается формообразователь 1, показанный на фиг.1, 2, 3, 5, 6, 7 с радиусом внешней и внутренней кромок, равным 110 и 107 мм соответственно, углом наклона рабочей поверхности к оси вращения кристалла 45 градусов, угловым размером кромок и рабочей поверхности 60 градусов.

Для получения кристалла сапфира (Al2O3) с произвольной формой тела вращения угол наклона рабочей поверхности конкретного формообразователя к оси вращения кристалла зависит от соотношения конечных значений высоты и радиуса кристалла, выращиваемого в виде фигуры вращения, и задается следующим соотношением:

.

.

Например, для выращивания кристалла в виде плоского диска α=0 градусов, для трубы постоянного диаметра α=90 градусов.

Процесс получения кристалла проводят в среде аргона при избыточном давлении 0,3 атм. Затравочный кристалл имеет радиус 2 мм. Ширина рабочей поверхности формообразователя равна 4,2 мм. Скорость вертикального вытягивания изменяется в пределах 0-0,15 мм/мин, скорость горизонтального перемещения изменяется в пределах 0,15-0 мм/мин, скорость вращения кристалла изменяется в пределах 30-12 об/мин.

В результате получают кристалл в форме полусферы. Толщина стенок, измеренная в радиальном направлении, составляет 3-41 мм.

Изобретение относится к производству профилированных кристаллов из полупроводниковых материалов, применяемых в электронной промышленности. Устройство включает тигель с расплавом, формообразователь 1, закрепленный в установочном пазе крышки тигля и введенный в расплав тигля, затравкодержатель, установленный с возможностью вращения, вертикального и горизонтального перемещения, при этом рабочая поверхность формообразователя выполнена в виде кромок 3 дуг окружности с наклоном в сторону затравкодержателя. Кромки рабочей поверхности формообразователя могут быть выполнены криволинейными, например, в виде дуги окружности, параболы, гиперболы, либо прямолинейными. В устройстве может быть использовано несколько отдельных формообразователей, формирующих несколько менисков расплава. Изобретение позволяет выращивать крупногабаритные кристаллические полые изделия с высоким структурным совершенством в виде тел вращения с заданной формой боковой поверхности. 2 з.п. ф-лы, 8 ил.

1. Устройство для выращивания профилированных кристаллов из расплава в форме полых тел вращения, включающее тигель с расплавом, формообразователь, введенный в расплав тигля, затравкодержатель, установленный с возможностью вращения, вертикального и горизонтального перемещения, отличающееся тем, что рабочая поверхность формообразователя выполнена в виде кромок дуг окружности с наклоном в сторону затравкодержателя.

2. Устройство по п.1, отличающееся тем, что кромки рабочей поверхности формообразователя могут быть выполнены криволинейными, например, в виде дуги окружности, параболы, гиперболы, либо прямолинейными.

3. Устройство по п.2, отличающееся тем, что используют несколько отдельных формообразователей, формирующих несколько менисков расплава.

| US 3846082 А, 05.11.1974 | |||

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2265088C1 |

| Способ получения монокристаллов в виде полых тел вращения | 1961 |

|

SU144153A1 |

Авторы

Даты

2012-05-20—Публикация

2010-06-09—Подача