Ш

Изобретение относится к элек роэрозионной обработке метаплов и может быть использовано в различных отраслях машиностроения.

Известен способ электроэрозионной обработки импульсами электрического тока в диэлектрической углеводородной среде, например, керосине, масле или их смеси, в котором для интенсификации обработки применяют рабочие среды на основе жидких углеводородов с до.бавками органических веществ, обладающих поверхностной активностью, например диалкилметилбисфенолят бария 13

Недостатком этих добавок является незначительное повьшение производительности обработки по сравнению с углеводородными средами, что ограничивает их применение. Используются также и более дешевые поверхностно-активные присадки, представляющие собой соединения из группы алкилфенолятов цинка и бария, известные как моющие присадки к жидким топливам и маслам. Однако эти присадки позволяют повысить производительность обработки лишь на 45%. Дополнительное повышение производительности обработки, достигаемое при использовании этих присадок, незначительно, к тому же они не позволяют одновременно уменьшить относительный износ инструмента.

Цель изобретения - повышение производительности электроэрозионной обработки и снижение относительного износа электрода-инструмента.

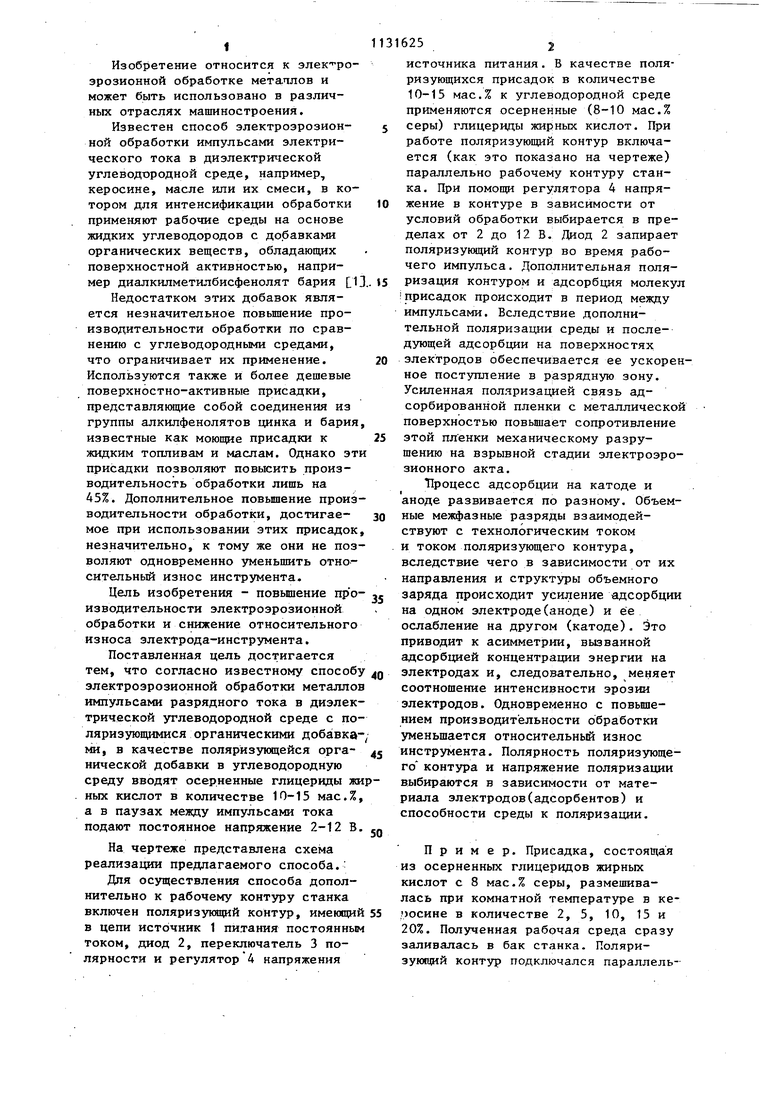

Поставленная цель достигается тем, что согласно известному способу электроэрозионной обработки металлов импульсами разрядного тока в диэлектрической углеводородной среде с поляризующимися органическими добавка ми, в качестве поляризующейся органической добавки в углеводородную среду вводят осерненные глицериды жиных кислот в количестве 10-15 мас.%, а в паузах между импульсами тока подают постоянное напряжение 2-12 В. На чертеже представлена схема реализации предлагаемого способа.:

Для осуществления способа дополнительно к рабочему контуру станка включен поляризующий контур, имеющий в цепи источник 1 питания постоянным током, диод 2, переключатель 3 полярности и регулятор 4 напряжения

источника питания. В качестве поляризующихся присадок в количестве 10-15 мас.% к углеводородной среде применяются осерненные (8-10 мас.% серы) глицериды жирных кислот. При работе поляризующий контур включается (как это показано на чертеже) параллельно рабочему контуру станка. При помощи регулятора 4 напряжение в контуре в зависимости от условий обработки выбирается в пределах от 2 до 12 В. Диод 2 запирает поляризующий контур во время рабочего импульса. Дополнительная поляризация контуром и адсорбция молеку присадок происходит в период между импульсами. Вследствие дополнительной поляризации среды и последующей адсорбции на поверхностях электродов обеспечивается ее ускореное поступление в разрядную зону. Усиленная поляризацией связь адсорбированной пленки с металлическо поверхностью повышает сопротивление этой пленки механическому разрушению на взрывной стадии электроэрозионного акта.

Процесс адсорбции на катоде и

I . . .

аноде развивается по разному. Объемные межфазные разряды взаимодействуют с технологическим током и током поляризующего контура, вследствие чего в зависимости от их направления и структуры объемного заряда происходит усиление адсорбции на одном электроде(аноде) и ее ослабление на другом (катоде). Это приводит к асимметрии, вызванной адсорбцией концентрации энергии на электродах и, следовательно, меняет соотношение интенсивности эрозии электродов. Одновременно с повышением производительности обработки уменьшается относительный износ инструмента. Полярность поляризующего контура и напряжение поляризации выбираются в зависимости от материала электродов(адсорбентов) и способности среды к поляризации.

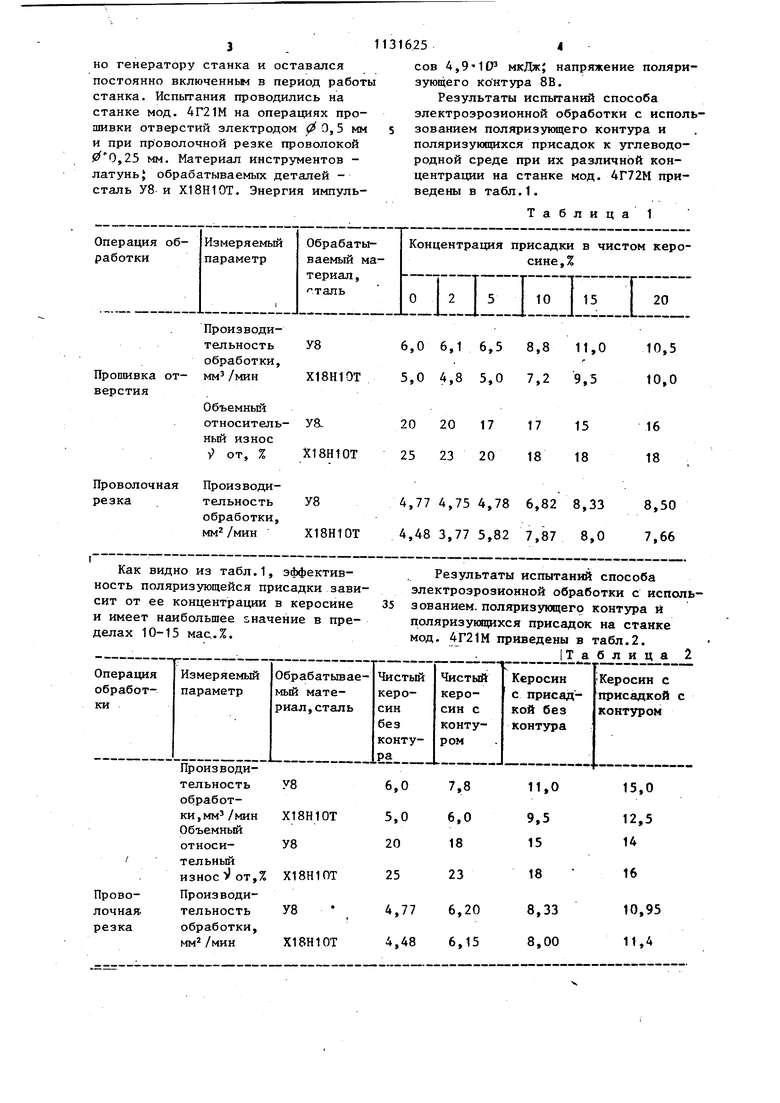

Пример. Присадка, состоящая из осерненных глицеридов жирных кислот с 8 мас.% серы, размешивалась при комнатной температуре в ке)осине в количестве 2, 5, 10, 15 и 20%. Полученная рабочая среда сразу заливалась в бак станка. Поляризующий контур подключался параллель3 . но генератору станка и оставался постоянно включенньм в период работ станка. Испытания проводились на станке мод. 4Г21М на операциях проашвки отверстий электродом (2 0,5 мм и при проволочной резке проволокой ),25 мм. Материал инструментов латуньJ обрабатываемых деталей сталь У8 и Х18Н10Т. Энергия импуль316254

сов 4,9IfP мкДж; напряжение поляризующего контура 8В.

Результаты испытаний способа злектроэрозионной обработки с исполь5 зованием поляризуищего контура и поляризующихся присадок к углеводородной среде при их различной концентрации на станке мод. 4Г72М приведены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ СРЕДА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1991 |

|

RU2027561C1 |

| Рабочая среда для электроэрозионной обработки металлов | 1978 |

|

SU692714A2 |

| Способ формирования покрытий | 1985 |

|

SU1313610A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| Устройство для размерной электродуговой обработки | 1986 |

|

SU1484506A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1992 |

|

RU2009186C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ СМАЗОЧНОГО МАСЛА С ПРИСАДКАМИ | 2015 |

|

RU2624927C2 |

| Рабочая жидкость для электроэрозионного вырезания электродом-проволокой | 1979 |

|

SU776838A1 |

| Устройство для размерной электрической обработки | 1988 |

|

SU1682063A1 |

| Рабочая среда для электроэрозионной обработки | 1975 |

|

SU557898A1 |

СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ металлов импульсами разрядного тока в диэлектрической углеводородной среде с поляризующимися органическими добавками, отличающийся тем, что, с целью повыпения производительности обработки и снижения относительного износа электрода-инструмента, в качестве поляризующейся органической добавки в углеводородную среду вводят осерненные глицериды жирных кислот в количестве 10-15 мас.%, а в паузах между импульсами тока подают постоянное напряжение 2-12 В.

Производительность У8 обработки, Х18Н10Т

отОбъемньйотноситель- У8. ный износ от, % Х18Н10Т

ПроизводиУ8 Х18Н10Т тельность обработки,

Как видно из табл.1, эффективность поляризующейся присадки зависит от ее концентрации в керосине и имеет наибольшее значение в пределах 10-15 мас..%.

тельность обработки, мм /№1Н Объемный относительныйизнос от,/ Производительностьобработки,

8,811,0

7,29,5

17

18

6,828,33 8,50

7,878,0 7,66

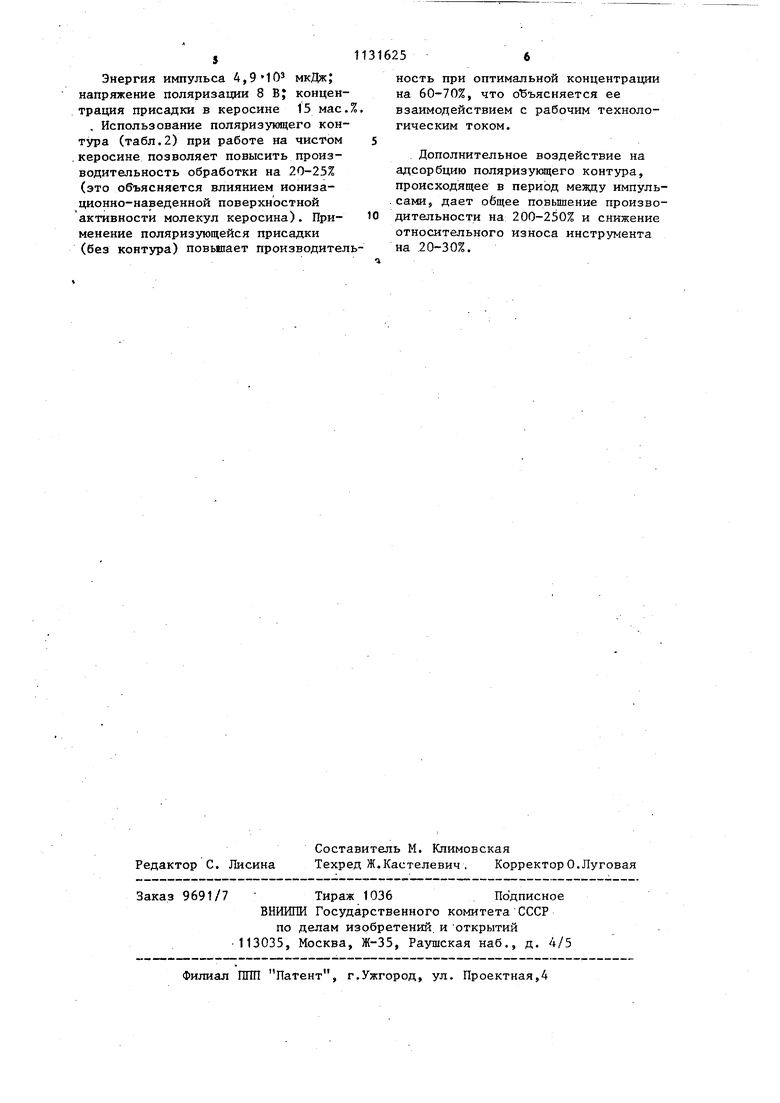

Результаты испытаний способа электроэрозионной обработки с использованием. поляризующего контура и поляризующихся присадок на станке мод. 4Г21М приведены в табл.2.

Таблица 2

Энергия импульса 4, мкДж; напряжение поляризации 8 BJ концентрация присадки в керосине 15 мас.%.

. Использование поляризующего контура (табл.2) при работе на чистом керосине позволяет повысить производительность обработки на 20-25% (это объясняется влиянием ионизационно-наведенной поверхностной активности молекул керосина). Применение поляризующейся присадки (без контура) повыпает производительность при оптимальной концентрации на 60-70%, что объясняется ее взаимодействием с рабочим технологическим током.

Дополнительное воздействие на адсорбцию поляризукядего контура, происходящее в период меящу импульсами , дает общее повьшение производительности на 200-250% и снижение относительного износа инструмента на .20-30%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рабочая среда для электроэрозионной обработки | 1976 |

|

SU568525A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-30—Публикация

1982-07-16—Подача